两级压缩螺杆式空压机的制作方法

[0001]

本实用新型涉及空压设备,尤其涉及一种两级压缩螺杆式空压机。

背景技术:

[0002]

现有两级压缩螺杆式空压机,包括一个两级压缩螺杆式且具有压缩进口和压缩出口的空压主机、一个主机冷却系统、一个油气冷却系统和一个气桶。该空压主机包括一主机壳体、两能转动连接在主机壳体内的螺杆和传动连接两螺杆以驱动螺杆转动的驱动机构,该压缩出口接通气桶并油气分离以分离出润滑油和压缩气体,该油气冷却系统接通气桶以分别冷却润滑油和压缩气体;该油气冷却系统通过外部各种接管分别给驱动机构的阴电机轴、轴承等进行喷油进行冷却,管路复杂、冗长,冷却效果差,造成压力损失,排气量减小。

技术实现要素:

[0003]

本实用新型提供了两级压缩螺杆式空压机,其克服了背景技术中两级压缩螺杆式空压机所存在的不足。

[0004]

本实用新型解决其技术问题的所采用的技术方案是:

[0005]

两级压缩螺杆式空压机,包括一个两级压缩螺杆式且具有压缩进口和压缩出口的空压主机、一个主机冷却系统、一个油气冷却系统和一个气桶,该空压主机包括一主机壳体、两能转动连接在主机壳体内的螺杆和传动连接两螺杆以驱动螺杆转动的驱动机构,该主机壳体包括连接驱动机构的主壳,该压缩出口接通气桶并油气分离以分离出润滑油和压缩气体,该油气冷却系统接通气桶以分别冷却润滑油和压缩气体;该主壳具有内外布置的导热层和隔热层且导热层和隔热层间形成有冷却内腔,该冷却内腔具有冷媒进口和冷媒出口,该主机冷却系统连接冷媒进口和冷媒出口以构成冷媒冷却循环系统;该主壳内设有主油腔和接通主油腔的喷油管路,该油气冷却系统接通主油腔以为主油腔提供冷却后的润滑油。

[0006]

一实施例之中:该导热层厚度小于隔热层厚度。

[0007]

一实施例之中:该气桶具有输出压缩气体的气体出口和输出润滑油的润滑油出口;该油气冷却系统设有润滑油冷却路和气体冷却路,该润滑油冷却路接通润滑油出口,该气体冷却路接通气体出口;该主油腔接通润滑油冷却路。

[0008]

一实施例之中:还包括油滤系统,该油滤系统接通在主油腔和润滑油冷却路之间。

[0009]

一实施例之中:还包括气水分离器,该气水分离器接通气体冷却路以通过气水分离器分离压缩气体中的气水。

[0010]

一实施例之中:该气水分离器包括外壳和气水分离芯,该外壳内形成密封腔体且该外壳设有接通密封腔体的分离进口、分离出口和排水口,该气水分离芯设于外壳内且位于密封腔体下部,该分离进口接通气体冷却路,该分离进口朝向气水分离芯,该排水口设于外壳底部,该分离出口位于气水分离芯之上。

[0011]

一实施例之中:该外壳内还设有上下间隔的至少两个挡板,该挡板一侧固接在外

壳内壁,另一侧和外壳内壁间形成有间隙,该至少两个挡板位于气水分离芯和分离出口间;该外壳内壁包围气水分离芯且形成环形间隙,该分离进口内端位于环形间隙。

[0012]

一实施例之中:还包括箱体,该空压主机、主机冷却系统、油气冷却系统、气桶和气水分离器都固设于箱体内,该气桶、主机冷却系统和空压主机固设在箱体的箱底上且气桶和主机冷却系统分别位于空压主机两侧,该油气冷却系统和气水分离器固设在箱体顶部。

[0013]

一实施例之中:该驱动机构包括两电机,该两电机都包括电机轴,该电机轴上还一体形成有阳转子,该两电机的电机轴的阳转子和两螺杆分别传动连接。

[0014]

本技术方案与背景技术相比,它具有如下优点:

[0015]

主壳具有内外布置的导热层和隔热层且导热层和隔热层间形成有冷却内腔,冷却内腔具有冷媒进口和冷媒出口,主机冷却系统连接冷媒进口和冷媒出口以构成冷媒冷却循环系统,降低压缩空气温度,增大空压机排量,提高空压机能效。主壳内设有主油腔和接通主油腔的喷油管路,油气冷却系统接通主油腔以为主油腔提供冷却后的润滑油,减小管路长度,减小润滑油沿程压力损失,提高空压机运行稳定性。

附图说明

[0016]

下面结合附图和具体实施方式对本实用新型作进一步说明。

[0017]

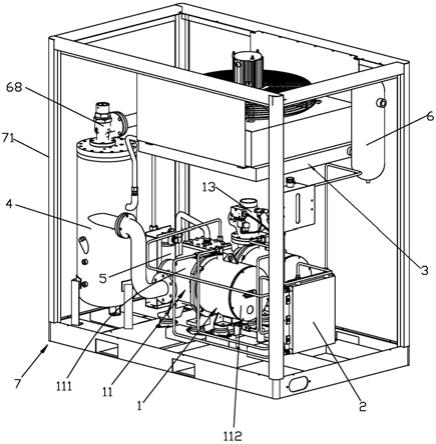

图1是具体实施方式的空压机之去除箱体壳板的立体示意图。

[0018]

图2是具体实施方式的空压机之去除箱体壳板的主视示意图。

[0019]

图3是具体实施方式的空压机之主壳的主视示意图。

[0020]

图4是图3的a-a剖面示意图。

[0021]

图5是具体实施方式的空压机之主壳的左视示意图。

[0022]

图6是图5的b-b剖面示意图。

[0023]

图7是具体实施方式的空压机之分离器的剖面示意图。

[0024]

图8是具体实施方式的空压机之电机轴的剖面示意图。

[0025]

标号说明:空压主机1、主机冷却系统2、油气冷却系统3、气桶4、油滤系统5、气水分离器6、箱体7;主机壳体11、主壳111、前壳112、主油腔113、喷油管路114、导热层115、隔热层116、冷却内腔117、电机轴12、阳转子121、进气系统13;外壳61、气水分离芯62、密封腔体63、分离进口64、分离出口65、排水口66、挡板67、最小压力阀68;箱框71。

具体实施方式

[0026]

请查阅图1至图8,两级压缩螺杆式空压机,包括一个两级压缩螺杆式的空压主机1、一个主机冷却系统2、一个油气冷却系统3、一个气桶4、一个油滤系统5、一个气水分离器6和一个箱体7。

[0027]

该箱体7包括箱框71、固接在箱框71底端的箱底和固接在箱框上的箱体壳板。该空压主机1、主机冷却系统2、油气冷却系统3、气桶4和气水分离器6都固设于箱体7内,该气桶4、主机冷却系统2和空压主机1都固设在箱体7的箱底上且气桶4和主机冷却系统2分别位于空压主机1两侧,该油气冷却系统3和气水分离器6固设在箱体7顶部,采用上述结构,不仅结构紧凑,占用空间小,且能降低噪音。

[0028]

该空压主机1包括一主机壳体11、两能转动连接在主机壳体11内的螺杆和传动连

接两螺杆以驱动螺杆转动的驱动机构;该驱动机构包括两异步电机,该两电机都包括电机轴12,该电机轴12上还一体形成有阳转子121,该电机轴12和阳转子121一体铸造成型设计,该两电机的电机轴12的阳转子121和两螺杆分别传动连接;该电机轴12上一体形成有阳转子121,则其一,能节省传动系统(如联轴器和法兰等),节省联轴器更换步骤,其二,减小压力损失,降低能耗,提高能效,其三,避免了因电机轴与阳转子因同轴度不够而引起的振动和传动损失,提高了空压机能效,降低空压机故障率。该主机壳体11包括一主壳111和两前壳112,该两电机装接在主壳111内,该阳转子121、螺杆前端伸入前壳112内;该主机壳体11具有压缩进口和压缩出口,该压缩进口处装接有进气系统13,该进气系统包括空气过滤器。

[0029]

该空压主机1的压缩出口接通气桶4并油气分离以分离出润滑油和压缩气体,该润滑油如为机油;该气桶4具有输出压缩气体的气体出口和输出润滑油的润滑油出口。该油气冷却系统3设有润滑油冷却路和气体冷却路,该油气冷却系统3 接通气桶4以分别冷却润滑油和压缩气体,具体结构中:该润滑油冷却路接通润滑油出口以冷却润滑油,该气体冷却路接通气体出口以冷却压缩空气。本具体实施方式之中,油气冷却系统3同时冷却润滑油和压缩空气,结构紧凑,成本低。

[0030]

该主壳111内设有主油腔113和接通主油腔113的喷油管路114,该主油腔 113接通油气冷却系统3的润滑油冷却路以为主油腔113提供冷却后的润滑油,通过喷油管路114向电机轴等喷油实现冷却和润滑,且该油滤系统5接通在主油腔113和润滑油冷却路之间,以提高润滑油品质,提高润滑效果。该主壳111采用铸造成型。其中:主壳111设喷油管路114,大大减小了管路的长度,减小润滑油的沿程压力损失,避免了由于主机震动而导致镀锌油管断裂漏油的风险,提高了空压机运行的稳定性。

[0031]

该主壳111具有内外布置的导热层115和隔热层116且导热层115和隔热层 116间形成有冷却内腔117,该冷却内腔117具有冷媒进口118和冷媒出口119,该主机冷却系统2连接冷媒进口和冷媒出口以构成冷媒冷却循环系统,由于冷却内腔直接形成在主壳111内则能提高冷却效果,结构紧凑。该导热层115厚度小于隔热层116厚度,该导热层较薄则能将主机内空气的热量快速传递到冷媒中,实现快速降温功能,该隔热层较厚则能将冷媒与空压机高温环境隔离开,延长介质使用寿命。其中:气体与冷媒发生热交换,降低了压缩空气的温度,由于温度降低,气体体积减小,又因为主机吸气容积一定,空气体积越小,吸气量就越大,排气量越大,所以集成主机冷却内腔对压缩气体的降温实现了空压机排量增大,提高空压机的能效。

[0032]

该气水分离器6接通油气冷却系统3的气体冷却路以通过气水分离器6分离压缩气体中的气水,提高压缩空气品质。该气水分离器6包括外壳61和气水分离芯62,该外壳61内形成密封腔体63且该外壳61设有接通密封腔体的分离进口 64、分离出口65和排水口66,该气水分离芯62设于外壳61内且位于密封腔体 63下部,该分离进口64通过最小压力阀68接通气体冷却路,该分离进口64朝向气水分离芯62,该排水口66设于外壳61底部,该分离出口65位于气水分离芯62之上。进一步的,该外壳61内还设有上下间隔的至少两个挡板67,该挡板 67一侧固接在外壳61内壁,另一侧和外壳61内壁间形成有间隙,该至少两个挡板67位于气水分离芯62和分离出口65间;该外壳61内壁包围气水分离芯62 且形成环形间隙,该分离进口64内端位于环形间隙。采用上述的结构,气水分离效果佳。其中:压缩气体经油气冷却系统冷却后温度降至40-50℃,空气中所含的水蒸气含量上升,压缩空气从分离进口64进入

油气分离器,高速流动压缩空气机械碰撞气水分离芯,在经过至少两次碰撞挡板,压缩空气中大颗粒的水分子、油分子和杂质析出会沿着气水分离芯、挡板低落,经排水口排出。

[0033]

以上所述,仅为本实用新型较佳实施例而已,故不能依此限定本实用新型实施的范围,即依本实用新型专利范围及说明书内容所作的等效变化与修饰,皆应仍属本实用新型涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1