一种散热装置及应用该散热装置的旋片式真空泵的制作方法

[0001]

本实用新型涉及真空泵技术领域,尤其是涉及一种散热装置及应用该散热装置的旋片式真空泵。

背景技术:

[0002]

真空泵是一种旋转式变容积气体输送泵,具有在较宽的压力范围内有较大的抽速等特点,被广泛应用于冶金、化工、食品、电子镀膜等行业。旋片式真空泵是真空泵中的一个种类,其工作方式为启动电机带动泵腔内的转子进行转动,而转子为偏心转子,并且在转子上设有与泵腔内壁相抵触的滑片,这样通过滑片就将泵腔与转子之间的间隙分割成若干体积可发生变化的气腔。在气腔与泵体上的进气孔相连通时,就能使得外界的空气进入气腔内,而电机继续控制转子旋转,滑片始终与泵腔的内壁相抵触,因此这个通过滑片间隔出来的气腔的体积就会逐渐扩大,从而使得空气膨胀,让膨胀的空气从排气孔中排出从而形成强大的动力。在真空泵工作的时候,其滑片就会与泵腔的内壁发生激烈的摩擦。通过设置油箱,油箱内连接有进油管,通过进油管将油箱内的油导入在泵腔内,从而能够减少摩擦,减轻滑片与泵体在工作过程中的磨损程度。通过设置出油管将泵腔与油箱连通,在泵腔内的动力作用下,泵腔内的油会导回油箱内,实现油的循环利用。但滑片与泵腔内壁摩擦生热,会导致油的温度升高。在油箱中设置油气分离过滤器,气体从油气分离过滤器中穿过,经排气孔排出油箱外,油被过滤,留在油箱中。

[0003]

现有技术可参考授权公告号为cn2695684y的中国实用新型专利,其公开了一种直联式真空泵,包括泵体、电机以及转子,泵体一侧安装有独立油箱,油箱内安装有油泵,油从泵体上的气镇通道进入低真空腔,低真空腔与泵体内的高真空腔之间的连接通道上设有两个单向止回阀,泵体内的两个转子通过泵轴与外部电机的输出轴级联,电机的输出轴上安装有风扇,且泵轴、带有油泵的低真空腔以及带有高压真空腔的泵体位于同一条直线上。

[0004]

上述中的现有技术方案存在以下缺陷:安装于电机输出轴上的风扇在真空泵工作时,使风吹向油箱和泵体的表面,这种降温方式很难有效地降低油温。

技术实现要素:

[0005]

针对现有技术存在的不足,本实用新型的目的之一是提供一种散热装置,能够针对性地对热油进行降温,进而有效地降低油温。

[0006]

本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

[0007]

一种散热装置,包括水平散热架、竖直散热架、第一封头、第二封头以及第三封头,所述第一封头和第二封头分别固接于水平散热架相对的两侧,所述竖直散热架的顶部与第二封头的底部固接,且所述竖直散热架的底部与第三封头的顶部固接;所述第一封头、第二封头以及第三封头三者内部均开设有空腔;所述水平散热架包括多个水平间隔设置的水平导流管,且每个所述水平导流管的两端分别与第一封头和第二封头的空腔连通,相邻的两个所述水平导流管之间设置有水平散热片;所述竖直散热架包括多个竖直间隔设置的竖直

导流管,且每个所述竖直导流管的两端分别与第二封头和第三封头的空腔连通,相邻的两个所述竖直导流管之间设置有竖直散热片;所述第一封头上设置有进油口,所述第三封头上设置有出油口。

[0008]

通过采用上述技术方案,当热油经进油口流入第一封头的空腔内时,热油沿着水平导流管进入第二封头的空腔内,接着沿着竖直导流管流入第三封头的空腔内,最后经出油口流出。首先,热油在水平导流管和竖直导流管内流动的过程中,热油的温度直接传递给水平导流管和竖直导流管,水平导流管和竖直导流管将温度分别传递给水平散热片和竖直散热片,水平散热片和竖直散热片快速将温度传递给空气;其次,水平导流管与竖直导流管设置有多个,增大了热油的散热面积;综上所述,以此有效地降低热油的温度。

[0009]

本实用新型在一较佳示例中可以进一步配置为:所述水平散热片与竖直散热片均呈波浪状,所述水平散热片的弯折处分别与相邻的两个水平导流管相对的内侧壁固定连接,所述竖直散热片的弯折处分别与相邻的两个竖直导流管的相对的内侧壁固定连接。

[0010]

通过采用上述技术方案,通过设置波浪状的水平散热片和竖直散热片,不仅便于水平散热架和竖直散热架内外的空气流通,而且增大了水平散热片和竖直散热片与空气的接触面积,提高了水平散热片和竖直散热片的散热效率。

[0011]

本实用新型在一较佳示例中可以进一步配置为:所述水平导流管与竖直导流管的截面均呈矩形状。

[0012]

通过采用上述技术方案,截面为矩形状的设置,增大了水平导流管与水平散热片的接触面积,以及增大了竖直导流管与竖直散热片的接触面积,不仅提高了水平导管将热油的热量传递给水平散热片的效率,以及提高了竖直导管将热油的热量传递给竖直散热片的效率,而且使水平散热片和竖直散热片均被固接得更加牢固。

[0013]

本实用新型在一较佳示例中可以进一步配置为:所述第一封头的进油口上设置有第一管接头,所述第三封头的出油口上设置有第二管接头。

[0014]

通过采用上述技术方案,导入热油的管道与进油口通过第一管接头连接,导出冷油的管道与出油口通过第二管接头连接,降低了漏油的可能性。

[0015]

本实用新型在一较佳示例中可以进一步配置为:所述水平散热架相对的两侧均设置有水平边板,两个所述水平边板的相对内侧分别跟与其相邻的水平散热片固接,所述竖直散热架相对的两侧均设置有竖直边板,两个所述竖直边板的相对内侧分别跟与其相邻的竖直散热片固接。

[0016]

通过采用上述技术方案,通过设置水平边板和竖直边板,既能对水平散热片进行有效保护,也能对竖直散热片进行有效保护。

[0017]

本实用新型在一较佳示例中可以进一步配置为:所述水平边板与竖直边板均为铝板。

[0018]

通过采用上述技术方案,铝板有较好的导热效果,提高了散热片的导热效率。

[0019]

针对现有技术存在的不足,本实用新型的目的之二是提供一种应用该散热装置的旋片式真空泵,能够针对性地对热油进行降温,进而快速降低真空泵在工作时的温度。

[0020]

本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

[0021]

一种应用于上述散热装置的旋片式真空泵,包括泵体、安装于泵体一侧的油箱、驱动泵体工作的电机以及安装于电机输出轴上的风扇,所述散热装置罩设于风扇的外侧;所

述油箱内连接有进油管,所述泵体的泵腔内连接有出油管,所述进油管的另一端与第一管接头连接,所述出油管的另一端与第二管接头连接;所述泵体的泵腔与油箱连通,且油箱内设置有油气分离过滤器。

[0022]

通过采用上述技术方案,泵体的泵腔将热油泵入油箱中,接着进油管将油箱中的热油导入第一封头的空腔中,热油流经水平散热架和竖直散热架,水平散热架和竖直散热架对热油进行降温处理,而且风扇加快了水平散热架和竖直散热架内外的空气流动,进而加快了热油的温度降低的速度,最终温度降低后的冷油,经出油管导入泵体的泵腔内,此时温度降低后的冷油能够对泵体的泵腔进行降温,其次,风扇产生的风也会对泵体的表面进行降温;综上所述,设置上述散热装置的旋片式真空泵能够快速降温。

[0023]

综上所述,本实用新型包括以下至少一种有益技术效果:

[0024]

1.当热油经进油口流入第一封头的空腔内时,热油沿着水平导流管进入第二封头的空腔内,接着沿着竖直导流管流入第三封头的空腔内,最后经出油口流出。首先,热油在水平导流管和竖直导流管内流动的过程中,热油的温度直接传递给水平导流管和竖直导流管,水平导流管和竖直导流管将温度分别传递给水平散热片和竖直散热片,水平散热片和竖直散热片快速将温度传递给空气;其次,水平导流管与竖直导流管设置有多个,增大了热油的散热面积;综上所述,以此有效地降低热油的温度;

[0025]

2.通过设置波浪状的水平散热片和竖直散热片,不仅便于水平散热架和竖直散热架内外的空气流通,而且增大了水平散热片和竖直散热片与空气的接触面积,提高了水平散热片和竖直散热片的散热效率;

[0026]

3.泵体的泵腔将热油泵入油箱中,接着进油管将油箱中的热油导入第一封头的空腔中,热油流经水平散热架和竖直散热架,水平散热架和竖直散热架对热油进行降温处理,而且风扇加快了水平散热架和竖直散热架内外的空气流动,进而加快了热油的温度降低的速度,最终温度降低后的冷油,经出油管导入泵体的泵腔内,此时温度降低后的冷油能够对泵体的泵腔进行降温,进而对泵体进行降温,其次,风扇产生的风也会对泵体的表面进行降温;综上所述,设置上述散热装置的旋片式真空泵能够快速降温。

附图说明

[0027]

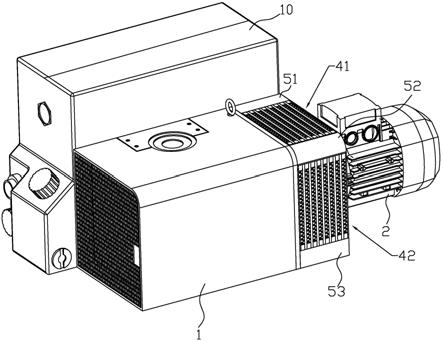

图1为实施例中凸显散热装置的结构示意图;

[0028]

图2为实施例中凸显水平散热板的结构示意图;

[0029]

图3为实施例中凸显竖直散热板的结构示意图;

[0030]

图4为实施例中凸显旋片式真空泵与散热装置的结构示意图;

[0031]

图5为实施例中凸显旋片式真空泵的局部剖视图;

[0032]

图6为实施例中凸显泵体的泵腔与油箱的结构示意图。

[0033]

图中,1、泵体;2、电机;3、风扇;41、水平散热架;42、竖直散热架;51、第一封头;52、第二封头;53、第三封头;61、水平导流管;62、竖直导流管;71、水平散热片;72、竖直散热片;81、进油管;82、出油管;83、第一管接头;84、第二管接头;85、进油口;86、出油口;91、水平边板;92、竖直边板;10、油箱;11、进气口;12、排气口。

具体实施方式

[0034]

以下结合附图对本实用新型作进一步详细说明。

[0035]

如图1所示,为本实用新型公开的一种散热装置,包括水平散热架41、竖直散热架42、第一封头51、第二封头52以及第三封头53。水平散热架41水平设置,第一封头51固接于水平散热架41的左侧,第二封头52固接于水平散热架41的右侧,竖直散热架42的顶部与第二封头52的底部固接,且竖直散热架42的底部与第三封头53的顶部固接。第一封头51、第二封头52以及第三封头53三者之间相互平行,且三者内部均开设有空腔。第一封头51的一侧开设有进油口85,进油口85上连接有第一管接头83;第三封头53的一侧开设有出油口86,出油口86上连接有第二管接头84。

[0036]

如图2所示,第一封头51与第二封头52之间设置有多个水平间隔设置的水平导流管61,每个水平导流管61的两端分别与第一封头51和第二封头52的空腔连通,每个水平导流管61的截面为矩形状。相邻的两个水平导流管61之间设置有水平散热片71,水平散热片71成波浪状,每个水平散热片71的弯折处分别与相邻的两个水平导流管61相对的内侧壁固接,且每个水平散热片71的两端分别与第一封头51和第二封头52相对的内侧壁固接。水平散热架41相对的两端分别设置有水平边板91,两个水平边板91均为铝板,两个水平边板91相对的内侧壁分别与其相邻的水平散热片71固接。

[0037]

如图3所示,第二封头52与第三封头53之间设置有多个竖直间隔设置的竖直导流管62,每个竖直导流管62的两端分别与第二封头52和第三封头53的空腔连通,每个竖直导流管62的截面为矩形状。相邻的两个竖直导流管62之间设置有竖直散热片72,竖直散热片72成波浪状,每个竖直散热片72的弯折处分别与相邻的两个竖直导流管62相对的内侧壁固接,且每个竖直散热片72的两端分别与第二封头52和第三封头53相对的内侧壁固接。竖直散热架42的两端分别设置有竖直边板92,两个竖直边板92均为铝板,两个竖直边板92相对的内侧壁分别与其相邻的竖直散热片72固接。

[0038]

导入热油的管道将热油泵进第一封头51的空腔中,接着热油流入水平导流管61中,此时热油将温度传递给水平导流管61,水平导流管61将温度传递给水平散热片71,水平散热片71将温度传递给空气,接着水平导流管61将热油导入第二封头52的空腔中,接着热油流入竖直导流管62中,此时热油将温度传递给竖直导流管62,竖直导流管62将温度传递给竖直散热片72,竖直散热片72将温度传递给空气。上述散热过程降低了热油的温度,降温后的热油最终汇聚在第三封头53的空腔内,经出油口86流入导出冷油的管道中。

[0039]

如图4和图5所示,为本实用新型公开的一种应用于上述散热装置的旋片式真空泵,包括泵体1、安装于泵体1一侧的油箱10、驱动泵体1工作的电机2以及安装于电机2输出轴上的风扇3,散热装置罩设于风扇3的外侧。油箱10内连接有进油管81,泵体1的泵腔内连接有出油管82。进油管81的另一端与第一管接头83连接,出油管82的另一端与第二管接头84连接(见图1)。如图6所示,泵体1的顶部设置有进气口11,进气口11与泵体1的泵腔连通,泵体1的泵腔与油箱10连通,油箱10内设置有油气分离过滤器,油箱10的外侧壁安设置有排气口12。

[0040]

泵体1的泵腔将热油泵入油箱10中,接着进油管81将油箱10中的热油导入第一封头51的空腔中,热油流经水平散热架41和竖直散热架42,水平散热架41和竖直散热架42对热油进行降温处理;而且风扇3加快了水平散热架41和竖直散热架42内外的空气流动,进而

加快了热油的温度降低的速度,最终热油的温度降低后,经出油管82导入泵体1的泵腔内,此时温度降低后的冷油能够对泵体1的泵腔进行降温,进而降低泵体1的温度;其次,风扇3产生的风也会直接对泵体1的表面进行降温。综上所述,设置上述散热装置的旋片式真空泵能够快速降温。

[0041]

本实施例的实施原理为:进油管81将油箱10内的热油泵进第一封头51的空腔中,接着热油流入水平导流管61中,此时热油将温度传递给水平导流管61,水平导流管61将温度传递给水平散热片71,水平散热片71将温度传递给空气;接着水平导流管61将热油导入第二封头52的空腔中,接着热油流入竖直导流管62中,此时热油将温度传递给水平导流管61,水平导流管61将温度传递给水平散热片71,水平散热片71将温度传递给空气;上述散热过程降低了热油的温度,降温后的热油汇聚在第三封头53的空腔内,经出油口86流入出油管82中,最终流进泵体1的泵腔中。

[0042]

本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1