一种风冷滑阀真空泵的制作方法

[0001]

本实用新型涉及真空泵技术领域,尤其是涉及一种风冷滑阀真空泵。

背景技术:

[0002]

滑阀真空泵是一种变容式真空泵,其利用滑阀机构改变吸气腔的容积,抽除一般性气体或含有少量可凝性蒸汽的气体,实现真空抽气。滑阀真空泵主要由滑阀、导轨、偏心轮、传动轴、排气阀、泵体组成,偏心轮带动滑阀,使滑阀与泵腔产生一个由油膜所密封的密封腔,通过进气口、排气口时,密封腔的体积由大变小,使腔内的气体受到压缩而被排出泵腔。

[0003]

目前,公告号为cn205578262u的中国实用新型专利公开了一种改进的滑阀式真空泵,包括泵体,泵体具有抽气腔,抽气腔连接进气管,抽气腔与进气管的连接处设置导轨,导轨上设置有与导轨相配合的滑阀杆,导轨与泵体的相交处设置有排气口,排气口上设置排气阀,滑阀杆伸入抽气腔的内端上设置有偏心轮,偏心轮的偏心位置上设置驱动轴,偏心轮的外周套设滑阀环。工作时,驱动轴带动偏心轮旋转,偏心轮带动滑阀环运动,使滑阀杆在导轨中上下滑动和左右摆动,偏心轮将抽气腔分隔成两个腔室,当驱动轴按一固定方向转动时,第一腔容积增加,压力降低,气体经滑阀杆第一腔一侧的开口进入第一腔,此时处于吸气过程;当滑阀处于另一侧上方位置时,第一腔容积达最大,此时进气口与第一腔隔绝,完成吸气过程,第二腔容积减小,压缩气体;当第二腔内气体压力达到排气压力时,推开油封的排气阀,开始排气,当滑阀处于另一侧上方位置时,排气终了。

[0004]

上述中的现有技术方案存在以下缺陷:滑阀与抽气腔内壁的机械滑动摩擦接触过程中产生热量,由于泵身纵截面为壁厚均等的薄壳圆环结构,散热面积有限,易导致泵体温度超出额定工作温度,影响了滑阀真空泵运行的稳定性及使用寿命。

技术实现要素:

[0005]

针对现有技术存在的不足,本实用新型的目的是提供一种风冷滑阀真空泵,其于泵体外侧壁一体成型有散热翅片,以此提升泵身的有效散热面积,有利于提高滑阀真空泵运行的稳定性及使用寿命。

[0006]

本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

[0007]

一种风冷滑阀真空泵,包括泵体,所述泵体包括泵壳、主轴、偏心轮、滑阀,所述主轴设于所述泵壳内并与所述泵体转动连接,所述主轴偏离所述偏心轮的轴线位置并与所述偏心轮固定连接,所述滑阀套设并固定于所述偏心轮外侧,所述泵壳设置于所述泵体的下部,所述泵体的上部形成有储油腔,所述泵体上端固定设置有与所述储油腔连通的油箱,所述油箱上固定安装有驱动所述主轴转动的驱动机构,所述泵壳的底部及所述储油腔的外侧壁上均一体成型有若干个向外凸出的散热翅片。

[0008]

通过采用上述技术方案,工作时,驱动机构驱动主轴转动,主轴带动偏心轮及滑阀于泵壳转动,滑阀与泵壳内壁的机械滑动摩擦接触产生热量,泵壳下部的热量直接传递至

其底部的散热翅片,泵壳上部的热量传递至储油腔,并由储油腔进一步传至泵体侧壁上的散热翅片,此时散热翅片与泵体外侧流通的空气进行热量交换,以此达到风冷的效果,散热翅片提升了泵体的有效散热面积,有利于提高滑阀真空泵运行的稳定性及使用寿命。

[0009]

本实用新型在一较佳示例中可以进一步配置为:所述泵体外固定设置有换热器以及与所述储油腔连通的油泵,所述换热器上端固定连接有与冷凝水管道连通的进水管,所述换热器下端固定连接有出水管;所述换热器的下部与上部分别固定安装有进油管及出油管,所述进油管及所述出油管均与所述换热器内部连通,所述进油管与所述油泵连通,所述出油管与所述储油腔连通。

[0010]

通过采用上述技术方案,换热器内有油液通道,工作时,油泵将储油腔内的油液通过进油管泵送至油液通道内,此时冷凝水由进水管流入换热器内,向下流动的冷凝水与油液通道内的油液进行热交换,将油液的热量带走并由出水管排出,以此达到水冷油液的目的,冷却后的油液由出油管再次进入储油腔内,从而进一步降低了真空泵运行时的温度。

[0011]

本实用新型在一较佳示例中可以进一步配置为:所述泵体的侧壁上固定安装有一端与所述出油管连通的球阀,其另一端与所述储油腔连通,且所述球阀设置于所述储油腔的下部。

[0012]

通过采用上述技术方案,由于泵壳位于储油腔的下侧,且球阀设置于储油腔的下部,当水冷后的油液经球阀进入储油腔时,先与泵壳接触,并沿泵壳的外侧壁向上攀升,使泵壳的温度降低,且吸收了泵壳热量的油液于储油腔内形成环流,流动储油腔侧壁后通过散热翅片进行散热,实现了水冷与风冷的良好结合,从而有效的增强了散热效果。

[0013]

本实用新型在一较佳示例中可以进一步配置为:所述油泵的转动轴与所述主轴同轴设置,并与所述主轴固定连接。

[0014]

通过采用上述技术方案,油泵采用现有的齿轮油泵,齿轮油泵在泵体中装有一对回转齿轮,一个主动,一个被动,依靠两齿轮的相互啮合,把泵内的整个工作腔分两个独立的部分,吸入腔与排出腔,齿轮油泵在运转时主动齿轮带动被动齿轮旋转,当齿轮从啮合到脱开时,吸入腔形成局部真空,液体被吸入,被吸入的液体充满齿轮的各个齿谷而带到排出腔,齿轮进入啮合时液体被挤出,形成高压液体并经泵排出口排出泵外;由于转动轴与主轴固定连接,当主轴转动时,主轴转动带动转动轴转动,转动轴带动主动齿轮转动,以此实现油泵的泵油功能,无需对油泵另外设置动力机构,节省能耗。

[0015]

本实用新型在一较佳示例中可以进一步配置为:所述驱动机构包括驱动电机、电机皮带轮、泵皮带轮以及传动皮带,所述驱动电机固定安装于所述油箱的上端,所述电机皮带轮与所述驱动电机输的出轴固定连接,所述泵皮带轮与所述主轴固定连接,所述传动皮带两端的内侧壁分别与所述电机皮带轮及所述泵皮带轮的轮面抵紧。

[0016]

通过采用上述技术方案,当驱动电机转动时,驱动电机带动电机皮带轮转动,电机皮带轮及泵皮带轮与传动皮带之间的摩擦力,使泵皮带轮随电机皮带轮转动,此时泵皮带轮带动主轴转动,以此实现驱动电机对主轴驱动的目的。

[0017]

本实用新型在一较佳示例中可以进一步配置为:所述电机皮带轮与所述泵皮带轮的轮面上均开设有凹槽,所述传动皮带的内侧壁上一体成型有与所述凹槽内壁贴合的凸条。

[0018]

通过采用上述技术方案,当传动皮带套设于电机皮带轮与泵皮带轮上时,凸条位

于凹槽内并与凹槽的内壁贴合,此时凹槽对凸条形成限制,防止传动皮带发生偏移,从而确保了驱动机构的正常运行。

[0019]

本实用新型在一较佳示例中可以进一步配置为:所述泵体的下侧固定设置有截面呈l形的支脚。

[0020]

通过采用上述技术方案,l形的支脚上端与泵体固定连接,其下端与地面贴合,以此将泵体支撑,为泵壳底部的散热翅片留出了换热空间,有利于外界流通的空气与散热翅片进行热交换,从而增强了泵壳的散热效果。

[0021]

本实用新型在一较佳示例中可以进一步配置为:所述油箱的侧壁上开设有透明玻璃制成的观察窗。

[0022]

通过采用上述技术方案,油液储存于油箱内,观察窗由透明玻璃制成,方便了工作人员观察油箱内的油量情况。

[0023]

综上所述,本实用新型包括以下至少一种有益技术效果:

[0024]

1.滑阀与泵壳内壁的机械滑动摩擦接触产生热量,泵壳下端的热量传递至散热翅片,其上部热量经储油腔传至散热翅片,散热翅片与外界流通空气的热量交换,提升了泵体的有效散热面积,有利于提高滑阀真空泵运行的稳定性及使用寿命;

[0025]

2.储油腔内的油液经油泵泵送至换热器内,向下流动的冷凝水将油液的热量带走并由出水管排出,具有水冷油液的效果,冷却后的油液再次进入储油腔,从而进一步降低了真空泵的温度;

[0026]

3.降温后的油液经球阀进入储油腔,其先与泵壳接触使泵壳的温度降低,并沿泵壳向上攀升于储油腔内形成环流,流至与泵体侧壁接触,通过散热翅片散热,实现水冷与风冷的良好结合,有效的增强了散热效果。

附图说明

[0027]

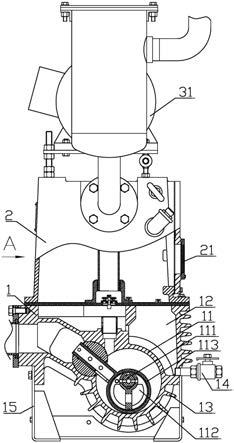

图1是实施例的结构示意图。

[0028]

图2是图1中a向视图。

[0029]

图3是图2中的b向视图。

[0030]

附图标记:1、泵体;11、泵壳;111、主轴;112、偏心轮;113、滑阀;12、储油腔;13、散热翅片;14、球阀;15、支脚;2、油箱;21、观察窗;31、驱动电机;32、电机皮带轮;321、凹槽;33、泵皮带轮;34、传动皮带;341、凸条;4、换热器;41、进水管;42、出水管;43、进油管;44、出油管;45、油泵;451、转动轴。

具体实施方式

[0031]

以下结合附图对本实用新型作进一步详细说明。

[0032]

参照图1,为本实用新型公开的一种风冷滑阀真空泵,包括泵体1、油箱2、驱动机构、油泵45以及换热器4。泵体1的内部中空,且其开口向上。泵体1内一体成型有泵壳11,泵壳11的横截面呈烧瓶状,泵壳11倾斜设置于泵体1内,泵壳11的上表面与泵体1的上部的内侧壁之间形成有储油腔12。泵壳11的底部与储油腔12的外侧壁上均一体成型有若干个散热翅片13,散热翅片13的横截面呈v形,散热翅片13向外凸出,且其尖端朝外。

[0033]

参照图1,泵壳11内设置有主轴111、偏心轮112以及滑阀113。结合图2所示,主轴

111为圆柱体形,其位于泵壳11内,且其与泵壳11截面呈圆形部分同轴设置。且主轴111的两端依次穿出泵壳11及泵体1,并与泵体1转动连接。偏心轮112的横截面呈圆形,主轴111由偏离偏心轮112的轴线位置贯穿偏心轮112,并与偏心轮112固定连接。滑阀113的截面呈圆环形,滑阀113套设于偏心轮112的外侧壁上,并与偏心轮112固定连接。工作时,主轴111转动并带动偏心轮112及滑阀113转动,滑阀113与泵壳11内壁摩擦产热,泵壳11下端的热量传递至散热翅片13,其上部热量经储油腔12传至散热翅片13,散热翅片13与外界流通空气的热量交换,提升了泵体1的有效散热面积,有利于提高滑阀113真空泵运行的稳定性及使用寿命。

[0034]

参照图1,油箱2固定安装于泵体1的上端面,油箱2为矩形的箱状结构,其开口向下,并与储油腔12的内部连通,待抽真空的油液存储于油箱2内。油箱2的侧壁上开设有观察窗21,观察窗21呈圆形,观察窗21由透明玻璃制成,便于工作人员观察油箱2内的油量情况。泵体1的下侧设置有支脚15,支脚15的截面呈l形,其上端与泵体1固定连接,下端与地面贴合,以此将泵体1支撑,为泵壳11底部的散热翅片13留出了换热空间,以此增强泵壳11的散热效果。

[0035]

参照图2,驱动机构包括驱动电机31、电机皮带轮32、泵皮带轮33以及传动皮带34。驱动电机31固定安装于油箱2的上端面上,驱动电机31的输出轴的轴线与主轴111的轴线平行。电机皮带轮32与泵皮带轮33均呈圆形,电机皮带轮32与驱动电机31输的出轴固定连接,泵皮带轮33与主轴111固定连接。传动皮带34为环形的带状结构,其两端的内侧壁分别与电机皮带轮32及泵皮带轮33的轮面抵紧。驱动电机31转动带动电机皮带轮32转动,电机皮带轮32通过传动皮带34带动泵皮带轮33转动,此时泵皮带轮33带动主轴111转动,以此实现真空泵运行。电机皮带轮32与泵皮带轮33的轮面上均开设有凹槽321,传动皮带34的内侧壁上一体成型有凸条341,凹槽321与凸条341的截面均呈梯形。当传动皮带34套设于电机皮带轮32与泵皮带轮33上时,凸条341与凹槽321的内壁贴合,凹槽321对凸条341形成限制,防止传动皮带34发生偏移,确保了驱动机构的正常运行。

[0036]

参照图3,换热器4为现有设备,换热器4内有油液通道。油泵45采用现有的齿轮油泵45,油泵45与储油腔12连通,油泵45与换热器4均固定安装于泵体1远离泵皮带轮33的外侧壁上。结合图2所示,油泵45的转动轴451与主轴111同轴设置,并与主轴111固定连接,主轴111转动带动转动轴451转动,实现油泵45的泵油功能。换热器4上端固定连接有进水管41,进水管41与冷凝水管道连通,换热器4下端固定连接有出水管42。换热器4的下部固定安装有进油管43,进油管43的一端与油泵45连通,另一端与油液通道连通。换热器4的上部固定安装有出油管44,进油管43的一端与油液通道连通,另一端与储油腔12连通。工作时,油泵45将储油腔12内的油液泵送至油液通道,冷凝水由进水管41流入换热器4内并与油液进行热交换,以将油液的热量带走并由出水管42排出,水冷后的油液由出油管44再次进入储油腔12内,进一步降低了真空泵的温度。

[0037]

参照图1,泵体1的侧壁上固定安装球阀14,球阀14设置于储油腔12的下部,其一端与出油管44连通,另一端与储油腔12连通。降温后的油液经球阀14进入储油腔12,其先与泵壳11接触使泵壳11的温度降低,并沿泵壳11向上攀升于储油腔12内形成环流,流至与泵体1侧壁接触,通过散热翅片13散热,实现水冷与风冷的良好结合,有效的增强了散热效果。

[0038]

本实施例的实施原理为:滑阀113与泵壳11内壁的机械滑动摩擦接触产生热量,泵

壳11下端的热量传递至散热翅片13,其上部热量经储油腔12传至散热翅片13,散热翅片13与外界流通空气的热量交换,提升了泵体1的有效散热面积,有利于提高滑阀113真空泵运行的稳定性及使用寿命。

[0039]

本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1