一种长寿命分体式凡尔座的制作方法

[0001]

本实用新型涉及柱塞泵技术领域,具体涉及一种长寿命分体式凡尔座。

背景技术:

[0002]

目前油气田开采中压裂施工为主要的增产方式,柱塞泵是油气田开采增产作业中高压泵送压裂介质的主要设备,随着油气田超高压、超深井、水平井的不断开发,其作业工况也越来越恶劣,要求高压力、大排量作业,特别是在非常规油气作业——页岩气作业,其作业压力有时高达120mpa,工况恶劣,需要连续性、大排量、高压力作业,这使得柱塞泵的零部件更容易磨损。柱塞泵柱塞的直线往复运动带动柱塞泵液力端阀箱腔体内压强的变化,进而实现凡尔体的开启与关闭呈现周期性变化。由于凡尔体关闭时会与凡尔座发生碰撞,且高压力作业会加剧凡尔体与凡尔座的碰撞,所以凡尔座极易发生磨损、腐蚀、碎裂等情况,造成凡尔座使用寿命短,耐磨性不强,更换频繁。而且目前油气田生产作业中所采用的凡尔座多是一体成型,一旦发生磨损需要整体更换,费时费力,影响油气田作业进度,增加油气田作业成本。

技术实现要素:

[0003]

本实用新型的目的克服现有技术的不足,提供一种长寿命分体式凡尔座,凡尔座由衬套和基座组成,衬套为硬质合金材料,增加衬套的硬度、强度、耐磨性及耐腐蚀性等性能,大大延长了凡尔座的使用寿命;凡尔座为分体式结构,一旦发生磨损,只需更换衬套或基座,无需整体更换,维修方便,省时省力,降低油气田生产成本;衬套可根据实际工况中工作压强、输送介质及凡尔体对凡尔座的磨损程度等参数选择合适的直径大小,适用范围广;衬套和基座均为多种形状并可根据实际工况需要进行组合,适用性强。

[0004]

本实用新型的目的是通过以下技术措施达到的:一种长寿命分体式凡尔座,包括衬套和基座,所述衬套嵌入在基座的出口端,所述衬套与凡尔体配合使用,所述衬套为碳化钨合金。

[0005]

进一步地,所述碳化钨合金包括镍基碳化钨或钴基碳化钨。

[0006]

进一步地,所述衬套为圆柱体结构或圆台结构,当为圆台结构时,所述衬套的上底面直径大于下底面直径,所述衬套内开设第一通孔,所述第一通孔包括从上到下顺序连通的第一圆台通孔和第一圆柱体通孔,所述第一圆台通孔的上底面直径大于下底面直径,所述第一圆台通孔的下底面直径与第一圆柱体通孔的直径相同。

[0007]

进一步地,当所述衬套为圆台结构时,所述衬套的锥度为1:8-1:16。

[0008]

进一步地,所述凡尔体与所述衬套的接触面为凡尔体工作面,所述第一圆台通孔的上底面直径与凡尔体工作面的最大直径相同或与凡尔胶皮的最大外径相同。

[0009]

进一步地,所述基座为圆台型结构或t型结构,当为圆台型结构时,所述基座的上底面直径大于下底面直径,当为t型结构时,所述基座包括从上到下顺序连接的圆柱体头部和圆台尾部,所述圆台尾部的上底面直径大于下底面直径,所述圆柱体头部的直径大于圆

台尾部的上底面直径。

[0010]

进一步地,所述基座开设第二通孔,所述第二通孔包括从上到下顺序连通的第二圆台通孔、衬套嵌入孔和第二圆柱体通孔,所述第二圆台通孔的上底面直径大于下底面直径,所述衬套嵌入孔的最小直径大于第二圆柱体通孔的直径,当衬套嵌入在基座内时,所述第二圆台通孔的锥面与第一圆台通孔的锥面齐平,第一圆柱体通孔的侧面与第二圆柱体通孔的侧面齐平。

[0011]

进一步地,所述基座开设第二通孔,所述第二通孔包括从上到下顺序连通的衬套嵌入孔和第二圆柱体通孔,所述衬套嵌入孔的最小直径大于第二圆柱体通孔的直径,当衬套嵌入在基座内时,所述第一圆柱体通孔的侧面与第二圆柱体通孔的侧面齐平。

[0012]

进一步地,所述基座在衬套嵌入孔与第二圆柱体通孔形成的台面上还开设有环形槽,所述环形槽内设有o形圈。

[0013]

与现有技术相比,本实用新型的有益效果是:本长寿命分体式凡尔座,凡尔座由衬套和基座组成,衬套为硬质合金材料,增加衬套的硬度、强度、耐磨性及耐腐蚀性等性能,大大延长了凡尔座的使用寿命;凡尔座为分体式结构,一旦发生磨损,只需更换衬套或基座,无需整体更换,维修方便,省时省力,降低油气田生产成本;衬套可根据实际工况中工作压强、输送介质及凡尔体对凡尔座的磨损程度等参数选择合适的直径大小,适用范围广;衬套和基座均为多种形状并可根据实际工况需要进行组合,适用性强。

[0014]

下面结合附图和具体实施方式对本实用新型作详细说明。

附图说明

[0015]

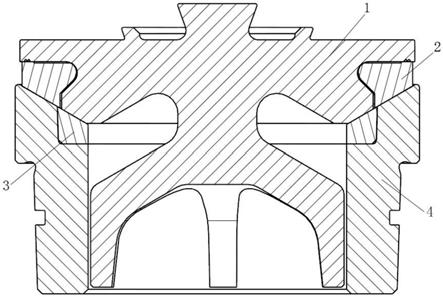

图1是衬套和基座组合一的结构示意图。

[0016]

图2是衬套和基座组合二的结构示意图。

[0017]

图3是衬套和基座组合三的结构示意图。

[0018]

图4是圆柱体结构衬套的结构示意图。

[0019]

图5是圆台结构衬套的结构示意图。

[0020]

图6是t型结构基座结构一的示意图。

[0021]

图7是t型结构基座结构二的示意图。

[0022]

图8是t型结构基座结构三的示意图。

[0023]

图9是t型结构基座结构四的示意图。

[0024]

图10是t型结构基座结构五的示意图。

[0025]

图11是t型结构基座结构六的示意图。

[0026]

其中,1.凡尔体,2.凡尔胶皮,3.衬套,4.基座,5.第一圆台通孔,6.第一圆柱体通孔,7.第二圆台通孔,8.衬套嵌入孔,9.第二圆柱体通孔,10.环形槽,11.o形圈。

具体实施方式

[0027]

如图1至11所示,一种长寿命分体式凡尔座,包括衬套3和基座4,所述衬套3嵌入在基座4的出口端,所述衬套3与凡尔体1配合使用,所述衬套3为碳化钨合金。进一步优选,所述碳化钨合金包括镍基碳化钨或钴基碳化钨。凡尔座由衬套3和基座4组成,凡尔座为分体式结构,一旦发生磨损,只需更换衬套3或基座4,无需整体更换,维修方便,省时省力;衬套3

为硬质合金材料,增加衬套3的硬度、强度、耐磨性及耐腐蚀性等性能,大大延长了凡尔座的使用寿命,基座4可采用普通合金钢材料,有效减少凡尔座损伤的同时又可降低油气田生产成本。

[0028]

所述衬套3为圆柱体结构或圆台结构,所述衬套3开设第一通孔,所述第一通孔包括从上到下顺序连通的第一圆台通孔5和第一圆柱体通孔6,所述第一圆台通孔5的上底面直径大于下底面直径,所述第一圆台通孔5的下底面直径与第一圆柱体通孔6的直径相同。凡尔体1可通过第一通孔插入衬套3内,且凡尔体工作时与第一圆台通孔5的锥面相接触。进一步优选,当衬套3为圆台结构时,所述衬套3的锥度为1:8-1:16。衬套3可采用过盈装配法与基座4组装,当衬套3为圆柱体结构时可优选温差法实现衬套与基座4的装配。当衬套3为圆台结构时,可优选压入法实现衬套3与基座4的装配。可根据实际工况的需求选择不同结构形式的衬套3。

[0029]

所述凡尔体1与所述衬套3的接触面为凡尔体1工作面,所述第一圆台通孔5的上底面直径与凡尔体1工作面的最大直径相同或与凡尔胶皮2的最大外径相同。当凡尔体1工作时,凡尔体1会带动凡尔胶皮2一起与凡尔座发生碰撞,当第一圆台通孔5的上底面直径与凡尔体1工作面的最大直径相同时,衬套3只与凡尔体1接触不与凡尔胶皮2接触,此时,凡尔体1与衬套3碰撞,凡尔胶皮2与基座4碰撞,衬套3和基座4会同时产生磨损。当第一圆台通孔5的上底面直径与凡尔胶皮2的最大外径相同时,衬套3同时与凡尔体1和凡尔胶皮2接触,此时,凡尔体1和凡尔胶皮2同时与衬套3碰撞,衬套3会产生磨损。实际工作中,可根据工况压力及油气田作业成本等因素选择合适的衬套3直径尺寸。

[0030]

所述基座3为圆台型结构或t型结构,当为圆台型结构时,所述基座3的上底面直径大于下底面直径,当为t型结构时,所述基座3包括从上到下顺序连接的圆柱体头部和圆台尾部,所述圆台尾部的上底面直径大于下底面直径,所述圆柱体头部的直径大于圆台尾部的上底面直径。实际工作中可根据柱塞泵液力端阀箱的结构选择不同的形状的基座3。

[0031]

所述基座4开设第二通孔,所述第二通孔包括从上到下顺序连通的第二圆台通孔7、衬套嵌入孔8和第二圆柱体通孔9,所述衬套嵌入孔8的形状与衬套3的形状相匹配。所述第二圆台通孔7的上底面直径大于下底面直径,所述衬套嵌入孔8的最小直径大于第二圆柱体通孔9的直径,当衬套3嵌入在基座4内时,所述第二圆台通孔7的锥面与第一圆台通孔5的锥面齐平,第一圆柱体通孔6的侧面与第二圆柱体通孔9的侧面齐平。具体的,此种基座4优选和第一圆台通孔5的最大直径与凡尔体2工作面的最大直径相同的衬套3配合使用,当凡尔体2关闭时,第二圆台通孔7的锥面与第一圆台通孔5的锥面齐平可有效的保障凡尔体1和凡尔胶皮2与凡尔座之间的密封性能。第一圆柱体通孔6的侧面与第二圆柱体通孔7的侧面齐平可保障凡尔体1在凡尔座内上下移动不受阻碍。

[0032]

所述基座4开设第二通孔,所述第二通孔包括从上到下顺序连通的衬套嵌入孔8和第二圆柱体通孔9,衬套嵌入孔8的形状与衬套3的形状相匹配。所述衬套嵌入孔8的最小直径大于第二圆柱体通孔9的直径,当衬套3嵌入在基座4内时,所述第一圆柱体通孔5的侧面与第二圆柱体通孔9的侧面齐平。具体的,此种基座4优选和第一圆台通孔5的最大直径与凡尔胶皮2的最大外径相同的衬套3配合使用,保障凡尔体1在凡尔座内上下移动不受阻碍。

[0033]

所述基座4在衬套嵌入孔8与第二圆柱体通孔9形成的台面上还开设有环形槽10,环形槽10内设有o形圈11。o形圈11可增加衬套3和基座4的密封性。

[0034]

本实用新型中衬套3和基座4的结构特性包括衬套3的形状、衬套3的尺寸、基座4的形状、基座4内第二通孔的结构,其中,衬套3的形状包括2种,分别为圆柱体结构或圆台结构;衬套3的尺寸包括2种,分别为衬套3的最大直径等于凡尔体2工作面的最大直径或衬套3的最大直径等于凡尔胶皮2的最大外径;基座4的形状包括2种,分别为圆台型结构或t型结构;基座4内的第二通孔的结构包括2种,分别为第二圆台通孔7-衬套嵌入孔8-第二圆柱体通孔9或衬套嵌入孔8-第二圆柱体通孔9。本实用新型中衬套嵌入孔8的形状需与衬套3的形状相匹配;当衬套3的最大直径等于凡尔体1工作面的最大直径时,与衬套3相匹配的基座4内的第二通孔的结构需为第二圆台通孔7-衬套嵌入孔8-第二圆柱体通孔9,当衬套3的最大直径等于凡尔胶皮2的最大外径时,与衬套3相匹配的基座4内的第二通孔的结构需为衬套嵌入孔8-第二圆柱体通孔9。本实用新型中除上述需固定搭配的结构特性外,其它结构特性均可根据实际需求自由组合。下面仅列举出其中3中组合形式。

[0035]

实施例1

[0036]

如图1所示,一种长寿命分体式凡尔座,包括衬套3和基座4,所述衬套3嵌入在基座4的出口端,所述衬套3与凡尔体1配合使用,所述衬套3为碳化钨合金。进一步优选,所述碳化钨合金包括镍基碳化钨或钴基碳化钨。所述衬套3为圆柱体结构,所述基座4为t型结构,所述基座4包括从上到下顺序连接的圆柱体头部和圆台尾部,所述圆台尾部的上底面直径大于下底面直径。所述圆柱体头部的直径大于圆台尾部的上底面直径。所述衬套3内开设第一通孔,所述第一通孔包括从上到下顺序连通的第一圆台通孔5和第一圆柱体通孔6,所述第一圆台通孔5的上底面直径大于下底面直径。所述第一圆台通孔5的下底面直径与第一圆柱体通孔6的直径相同。所述衬套3采用温差法实现衬套3与基座4的装配。所述衬套3第一圆台通孔5的上底面直径与凡尔体1工作面的最大直径相同。所述基座4开设第二通孔,所述第二通孔包括从上到下顺序连通的第二圆台通孔7、衬套嵌入孔8和第二圆柱体通孔9,所述衬套嵌入孔8为圆柱形孔,所述第二圆台通孔7的上底面直径大于下底面直径。所述衬套嵌入孔8的直径大于第二圆柱体通孔9的直径,当衬套3嵌入在基座4内时,所述第二圆台通孔7的锥面与第一圆台通孔5的锥面齐平,第一圆柱体通孔5的侧面与第二圆柱体通孔7的侧面齐平。

[0037]

实施例2

[0038]

如图2所示,一种长寿命分体式凡尔座,与实施例1不同的是所述衬套3为圆台结构,所述衬套3第一圆台通孔5的上底面直径与凡尔胶皮2的最大外径相同。所述衬套3采用压入法实现衬套3与基座4的装配。所述第二通孔包括从上到下顺序连通的衬套嵌入孔8和第二圆柱体通孔9,所述衬套嵌入孔8为圆台形,所述衬套嵌入孔8的上底面直径大于下底面直径。所述衬套嵌入孔8的下底面直径大于第二圆柱体通孔9的直径。所述基座4在衬套嵌入孔8与第二圆柱体通孔9形成的台面上还开设有环形槽10,所述环形槽10内设有o形圈11。

[0039]

实施例3

[0040]

如图3所示,一种长寿命分体式凡尔座,与实施例1不同的是所述基座4为圆台型结构,所述基座的上底面直径大于下底面直径。

[0041]

本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围

内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1