一种串联式多级泵滑动轴承防靠死结构及多级屏蔽电泵的制作方法

1.本实用新型涉及电泵技术,尤其涉及一种串联式多级泵滑动轴承防靠死结构及多级屏蔽电泵。

背景技术:

2.无密封屏蔽电泵广泛应用石油、石化、核电等高危流体输多送领域。串联多级屏蔽电泵适用于高扬程的工况。随着串联型多级屏蔽电泵的应用,对其串联的可靠性的要求越来越高。

3.由于无密封泵使用滑动轴承进行支撑转子组件,同时平衡由于泵启动瞬间的轴向推力,轴向推力轴承由非金属石墨复合材料及金属止推盘套组成,与滑动轴承形成轴向摩擦副系统,尤其是在泵启动和关停的瞬间,承受高速转子的惯性旋转的轴向窜动的破坏力。如果某一瞬间石墨复合材料紧贴靠金属套盘,轴向力在走向任何一侧都会造成其严重磨损,甚至破坏,即便泵在试验时已经完成了轴向力的平衡与调整,由于不同介质特性不同,工况复杂,某些高危流体对热敏感性极强,些许的摩擦热会导致流体发生聚合反应,过多的热量会导致流体局部汽化,对屏蔽电泵的使用极为不利,存在损坏的可能。

技术实现要素:

4.本实用新型的目的在于,针对目前串联型多级屏蔽电泵可靠性的需求,提出一种串联式多级泵滑动轴承防靠死结构,该结构能避免轴承系统产生贴靠以及产生非必要的高速摩擦生热,避免介质在轴承局部高热汽化和质变。

5.为实现上述目的,本实用新型采用的技术方案是:一种串联式多级泵滑动轴承防靠死结构,为设置在推力轴承和滑动轴承之间的推力轴承盘,所述推力轴承盘呈圆环状,所述推力轴承盘靠近推力轴承的一侧沿径向均布多个弧形槽。

6.进一步地,所述弧形槽为6-12个,优选为8个。根据实际工程应用可以改变槽的大小和数量。

7.进一步地,所述弧形槽靠近圆环中心的一侧设置有轴向弧槽,所述轴向弧槽开口朝向圆环中心。

8.进一步地,所述推力轴承盘为一种非金属ptfe(聚四氟乙烯)浸渍石墨材质。

9.进一步地,所述推力轴承盘厚度为6~12mm。

10.本实用新型的另一目的还公开了一种多级屏蔽电泵,采用上述串联式多级泵滑动轴承防靠死结构,所述多级屏蔽电泵包括屏蔽电机定子壳体、前叶轮组和后叶轮组,所述屏蔽电机定子壳体内穿设屏蔽电泵轴转子组件,屏蔽电机定子壳体两端分别设置有屏蔽电机壳前盖和屏蔽电机后盖,所述屏蔽电机壳前盖与前叶轮组连接,所述屏蔽电机后盖与后叶轮组连接;所述屏蔽电机前叶轮组的转轴通过屏蔽电泵轴转子组件与屏蔽电机后叶轮组连通。所述前叶轮组包括吸入端盖,屏蔽电机前叶轮组,前推力轴承,前滑动轴承和前轴承体,所述吸入端盖盖设在屏蔽电机前叶轮组背离屏蔽电机定子壳体的一侧;所述前滑动轴承安

装固定于前轴承体,前推力轴承安装于泵与电机共轴转子的一端,前推力轴承与前滑动轴承间配有推力轴承盘;

11.所述后叶轮组包括后密封盖,泵体,蔽电机后叶轮组,后轴承体,后滑动轴承,后推力轴承,所述泵体为屏蔽泵的出口,所述后密封盖盖设在叶轮组背离屏蔽电机定子壳体的一侧,后密封盖与泵体共同构成整个屏蔽泵的后密封壳体;所述后滑动轴承安装固定于后轴承体,后推力轴承1安装于泵与电机共轴转子的另一端,后推力轴承与后滑动轴承间配有推力轴承盘。

12.推力轴承(前推力轴承和后推力轴承)及其推力轴承盘构成整个泵转子支撑系统的径向支点位置及轴向止推位置,即为轴承系统的动件,前轴承及后轴承可靠固定于两个轴承体,轴承内衬碳化硅衬套,构成轴承系统支撑点的静止件,工作时,输送的流体介质充满整个泵腔,浸没整个泵转子组件,推力轴承、推力轴承盘及滑动轴承内表面流通有输送的介质,在旋转过程形成液膜,该液膜支撑整个转子组件,在泵起动或者关停过程中,推力轴承缓冲高速旋转的转子,承受轴向力和径向力。采用本实用新型串联式多级泵滑动轴承防靠死结构能避免轴承系统在此过程中产生贴靠以及产生非必要的高速摩擦生热,避免介质在轴承局部高热汽化和质变。

13.进一步地,所述屏蔽电机定子壳体内侧用不导磁的哈氏合金包覆,免受输送介质的侵袭与破坏。

14.进一步地,所述屏蔽电机定子壳体与屏蔽电泵轴转子组件之间设置有气隙(此气隙一般2mm~3mm左右),前叶轮组的腔室与气隙连通。

15.进一步地,所述屏蔽电泵轴转子组件的转子轴为空心轴,所述空心轴的中心孔孔径根据电机设计及循环通道设计而定;所述空心轴两端分别设置有径向孔(槽孔),所述径向孔根据按照不同的泵和电机大小进行设计相应尺寸;所述中心孔两端分别与径向孔连通。

16.进一步地,所述径向孔(槽孔)的倒角根据按照不同的泵和电机大小进行设计相应尺寸。

17.进一步地,所述径向孔交错位置开设,所述径向孔交错位置开设是指两个垂直的径向槽孔在轴向的相对位置,一般交错一定距离,较小的轴径不需要考虑交错位置。具体根据孔径直径比例进行设计,一般相交比例为孔径的1/3~1/2之间,如果孔径过小则可以完全对中而无需考虑交错。

18.本实用新型多级屏蔽电泵的工作原理:

19.高压流体从吸入端盖进入泵内,经过叶轮组和叶轮组多级叶轮逐级加压,此过程一部分流体流经转子与定子屏蔽套之间的气隙冷却电机,带走涡电流热量,同时浸没前滑动轴承和后滑动轴承,并提供支撑整个电机转子的润滑流体,同时形成动压流体液膜,支撑整个转子。

20.另一部分流体流过空心轴,两组径向孔(槽孔)完成增加流体流通面积的需要,加大槽孔倒角,减少局部损失,通过垂直交错布置槽孔,增加开孔区域的机械强度,实践证明交错位置开径向槽孔的轴机械强度高于同一位置开槽孔的机械强度。实践证明本实用新型满足增加流量要求,降低了局部阻力损失。

21.本实用新型串联式多级泵滑动轴承防靠死结构及多级屏蔽电泵,与现有技术相比

较具有以下优点:

22.1)本实用新型推力轴承盘16的一侧沿径向均布多个弧形槽17,弧形槽17靠近圆环中心的一侧设置有轴向弧槽18,动压流体在贯通的弧形槽内流通,即便转子窜动,由于流体在槽内形成动压流动,也不会造成干磨发生进而不会发生可靠性问题。如果超高温流体使用纯石墨推力轴承盘,则可以对向在金属止推盘套表面加工类似的弧槽,也可以在摩擦副滑动轴承端面加工弧槽,形成流体的动压膜,使串联多级屏蔽电泵更可靠。本法民串联式多级泵滑动轴承防靠死结构也可以应用到其它种类屏蔽电泵中。

23.2)本实用新型具有内循环孔的多级屏蔽电泵改善了内部流动,降低内部流体流动损失,同时避免由于大流量需求时增加外部流通管路的复杂结构,降低了成本,高压内循环的结构更安全可靠。

24.3)由于定子屏蔽套和转子屏蔽套的间隙很小,当要求较大流量时,流体只能通过空心轴进行输送经过屏蔽电机区域,同时由于轴径的限定,单一的圆孔或者槽型孔都有一定的弊端,首先转子轴中心孔一定时,需要加大径向孔的流通面积,相同面积的孔不能维持流体流通需要,流体进入空心轴及流出空心轴时产生较大的局部损失,同时空心轴内的流体流过时,相当于节流孔板的作用,降低了流体压力。本实用新型通过两组槽孔完成增加流体流通面积的需要,加大槽孔倒角,减少局部损失,通过垂直交错布置槽孔,增加开孔区域的机械强度,实践证明交错位置开径向槽孔的轴机械强度高于同一位置开槽孔的机械强度。实践证明本实用新型满足增加流量要求,降低了局部阻力损失。

附图说明

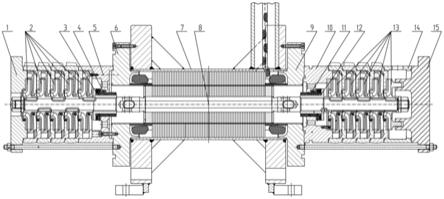

25.图1为本实用新型多级屏蔽电泵的结构示意图;

26.图2为本实用新型串联式多级泵滑动轴承防靠死结构的安装示意图;

27.图3为本实用新型串联式多级泵滑动轴承防靠死结构的主视图;

28.图4为图3的中间剖切右视图。

具体实施方式

29.以下结合实施例对本实用新型进一步说明:

30.实施例1

31.本实施例公开了一种串联式多级泵滑动轴承防靠死结构,如图2-4所示,串联式多级泵滑动轴承防靠死结构为设置在推力轴承和滑动轴承之间的推力轴承盘16,所述推力轴承盘16呈圆环状,所述推力轴承盘16靠近推力轴承的一侧沿径向均布多个弧形槽17。

32.所述弧形槽为6-12个,优选为8个。根据实际工程应用可以改变槽的大小和数量。

33.所述弧形槽17靠近圆环中心的一侧设置有轴向弧槽18,所述轴向弧槽18开口朝向圆环中心。

34.所述推力轴承盘为一种非金属ptfe(聚四氟乙烯)浸渍石墨材质。

35.所述推力轴承盘厚度为6~12mm。

36.实施例2

37.本实施例公开了一种多级屏蔽电泵,如图1所示,采用上述串联式多级泵滑动轴承防靠死结构,所述多级屏蔽电泵包括屏蔽电机定子壳体7、前叶轮组和后叶轮组,所述屏蔽

电机定子壳体7内穿设屏蔽电泵轴转子组件8,屏蔽电机定子壳体7两端分别设置有屏蔽电机壳前盖6和屏蔽电机后盖9,所述屏蔽电机壳前盖6与前叶轮组连接,所述屏蔽电机后盖9与后叶轮组连接;所述屏蔽电机前叶轮组2的转轴通过屏蔽电泵轴转子组件8与屏蔽电机后叶轮组13连通。所述前叶轮组包括吸入端盖1,屏蔽电机前叶轮组2,前推力轴承3,前滑动轴承4和前轴承体5,所述吸入端盖1盖设在屏蔽电机前叶轮组2背离屏蔽电机定子壳体7的一侧;所述前滑动轴承4安装固定于前轴承体5,前推力轴承3安装于泵与电机共轴转子的一端,前推力轴承3与前滑动轴承4间配有推力轴承盘16;

38.所述后叶轮组包括后密封盖15,泵体14,蔽电机后叶轮组13,后轴承体10,后滑动轴承11,后推力轴承12,所述泵体14为屏蔽泵的出口,所述后密封盖15盖设在叶轮组13背离屏蔽电机定子壳体7的一侧,后密封盖15与泵体14共同构成整个屏蔽泵的后密封壳体;所述后滑动轴承11安装固定于后轴承体10,后推力轴承12安装于泵与电机共轴转子的另一端,后推力轴承12与后滑动轴承11间配有推力轴承盘。

39.推力轴承(前推力轴承3和后推力轴承12)及其推力轴承盘构成整个泵转子支撑系统的径向支点位置及轴向止推位置,即为轴承系统的动件,前轴承及后轴承可靠固定于两个轴承体,轴承内衬碳化硅衬套,构成轴承系统支撑点的静止件,工作时,输送的流体介质充满整个泵腔,浸没整个泵转子组件,推力轴承、推力轴承盘及滑动轴承内表面流通有输送的介质,在旋转过程形成液膜,该液膜支撑整个转子组件,在泵起动或者关停过程中,推力轴承缓冲高速旋转的转子,承受轴向力和径向力。采用本实用新型串联式多级泵滑动轴承防靠死结构能避免轴承系统在此过程中产生贴靠以及产生非必要的高速摩擦生热,避免介质在轴承局部高热汽化和质变。

40.所述屏蔽电机定子壳体7内侧用不导磁的哈氏合金包覆,免受输送介质的侵袭与破坏。

41.所述屏蔽电机定子壳体7与屏蔽电泵轴转子组件8之间设置有气隙(此气隙一般2mm~3mm左右),前叶轮组2的腔室与气隙连通。

42.所述屏蔽电泵轴转子组件8的转子轴为空心轴,所述空心轴的中心孔孔径根据电机设计及循环通道设计而定;所述空心轴两端分别设置有径向孔(槽孔),所述径向孔根据按照不同的泵和电机大小进行设计相应尺寸;所述中心孔两端分别与径向孔连通。

43.所述径向孔(槽孔)的倒角根据按照不同的泵和电机大小进行设计相应尺寸。

44.所述径向孔交错位置开设,所述径向孔交错位置开设是指两个垂直的径向槽孔在轴向的相对位置,一般交错一定距离,较小的轴径不需要考虑交错位置。具体根据孔径直径比例进行设计,一般相交比例为孔径的1/3~1/2之间,如果孔径过小则可以完全对中而无需考虑交错。

45.本实用新型多级屏蔽电泵的工作原理:

46.高压流体从吸入端盖1进入泵内,经过叶轮组2和叶轮组13多级叶轮逐级加压,此过程一部分流体流经转子与定子屏蔽套之间的气隙冷却电机,带走涡电流热量,同时浸没前滑动轴承4和后滑动轴承11,并提供支撑整个电机转子的润滑流体,同时形成动压流体液膜,支撑整个转子。

47.另一部分流体流过空心轴,两组径向孔(槽孔)完成增加流体流通面积的需要,加大槽孔倒角,减少局部损失,通过垂直交错布置槽孔,增加开孔区域的机械强度,实践证明

交错位置开径向槽孔的轴机械强度高于同一位置开槽孔的机械强度。实践证明本实用新型满足增加流量要求,降低了局部阻力损失。

48.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1