复材风扇叶片及其前缘金属加强边的制作方法

1.本实用新型涉及一种复材风扇叶片,更特别地,涉及一种用于复材风扇叶片的前缘金属加强边。

背景技术:

2.复合材料风扇叶片也简称复材风扇叶片,作为商用航空发动机的关键部件之一,可以有效地降低航空发动机的重量,满足新一代商用航空发动机“低噪声、低污染、低成本”的要求,从而提高发动机市场竞争力。然而,由于碳纤维复合材料本身抗鸟撞冲击、抗冲刷及腐蚀等能力较金属差,且在高速旋转过程中容易产生开裂分层,因此,目前ge、cfm等公司成功应用的复材风扇叶片均采用金属加强边或金属包边。

3.商用发动机复材风扇叶片尺寸大、截面叶型薄、叶型扭角大、叶型型面复杂,决定了金属加强边薄壁弯扭的结构特点。特别地,复材风扇叶片中涉及的前缘金属加强边不仅需要提供保护作用,还需要提供抗鸟撞功能,因此被设计为整体带锥度鼻端,截面的“v”型槽深宽比大且槽的两翼薄,“v”型槽开口窄,如图1所示。

4.目前只能通过数控加工方式实现前缘金属加强边一次成形,但内腔狭小的空间及零件整体扭曲严重,因而制造难度大,制造效率低,零件成品率低,制造成本高。而激光熔融3d打印技术、翼缘与前缘实体焊接技术和对半扩散焊焊接技术制造的前缘金属加强边均在鸟撞载荷引起的前缘最大拉压应力或剪切应力位置存在工艺薄弱区域,造成成品率很低甚至工艺方案失败。所以,复材风扇叶片的前缘金属加强边的制造攻关仍然是一项全新的挑战。

5.本实用新型意在提供一种用于复材风扇叶片的前缘金属加强边结构,可以降低对工艺质量的要求,提高成品率。

技术实现要素:

6.本实用新型的目的是提供一种用于复材风扇叶片的前缘金属加强边,可以降低对工艺质量的要求,提高成品率。

7.本实用新型提供一种前缘金属加强边,用于包括复材本体的复材风扇叶片,其中,中心板条设置在所述复材本体的前缘侧,并且沿厚度方向具有分别位于上侧和下侧的板条上侧面和板条下侧面;上翼缘板,具有光滑接续的第一下表面和第二下表面,所述第一下表面与所述复材本体的上表面连接,所述第二下表面与所述板条上侧面连接;下翼缘板,具有光滑接续的第一上表面和第二上表面,所述第一上表面与所述复材本体的下表面连接,所述第二上表面与所述板条下侧面连接。

8.在一个实施方式中,所述上翼缘板的下表面是平直表面,并且包括所述第一下表面和所述第二下表面;和/或,所述下翼缘板的上表面是平直表面,并且包括所述第一上表面和所述第二上表面。

9.在一个实施方式中,所述第二下表面与所述板条上侧面通过扩散焊连接;和/或,

所述第二上表面与所述板条下侧面通过扩散焊连接。

10.在一个实施方式中,所述第二下表面与所述板条上侧面采用胶接工艺加局部钻孔铆焊工艺来连接;和/或,所述第二上表面与所述板条下侧面采用胶接工艺加局部钻孔铆焊工艺来连接。

11.在一个实施方式中,所述前缘金属加强边采用钛合金。

12.在一个实施方式中,所述中心板条的上侧是靠近压力面一侧,下侧是靠近吸力面一侧;所述上翼缘板的厚度大于所述下翼缘板的厚度。

13.在一个实施方式中,所述板条上侧面和所述板条下侧面平行。

14.在一个实施方式中,所述中心板条的靠近所述复材本体的后侧面为朝向前缘侧凹陷的内凹面。

15.本实用新型还提供一种复材风扇叶片,包括前述的前缘金属加强边。

16.在一个实施方式中,所述复材风扇叶片的复材本体和所述前缘金属加强边的中心板条之间设置有空腔。

17.上述前缘金属加强边通过采用上翼缘板、中心板条和下翼缘板的三段式构造,使得连接面可以避开切鸟冲击下层间剪切应力最高的截面对称中心线位置及最大表面应力位置,因此,所需承受的冲击载荷引起的层间剪切应力很低,可以大大降低对工艺质量特别是连接面处理工艺的要求,进而提高成品率,且大幅降低成本。同时由于翼缘板可以采用完整的型材制造,性能和缺陷控制都可以得到很好的保障,从而可以更低成本地满足上下表面高正向应力承载的要求。

18.上述复材风扇叶片的复材本体和前缘金属加强边之间设置空腔结构,可以有效避免冲击应力对复材本体产生破坏。

附图说明

19.本实用新型的上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变得更加明显,其中:

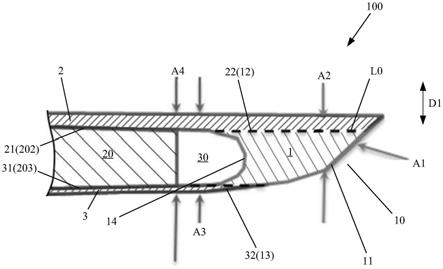

20.图1是示例的现有前缘金属加强边的示意图。

21.图2是根据本实用新型的前缘金属加强边与复材本体组合的示意图。

22.图3是鸟撞载荷在叶片前缘截面产生的拉压应力分布示意图。

23.图4是鸟撞载荷在叶片前缘截面产生的剪切应力分布示意图。

24.图5是示例性复材风扇叶片的示意图。

具体实施方式

25.下面结合具体实施方式和附图对本实用新型作进一步说明,在以下的描述中阐述了更多的细节以便于充分理解本实用新型,但是本实用新型显然能够以多种不同于此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下根据实际应用情况作类似推广、演绎,因此不应以此具体实施方式的内容限制本实用新型的保护范围。

26.例如,在说明书中随后记载的第一特征在第二特征上方或者上面形成,可以包括第一特征和第二特征通过直接联系的方式形成的实施方式,也可包括在第一特征和第二特征之间形成附加特征的实施方式,从而第一特征和第二特征之间可以不直接联系。进一步

地,当第一元件是用与第二元件相连或结合的方式描述的,该说明包括第一元件和第二元件直接相连或彼此结合的实施方式,也包括采用一个或多个其他介入元件加入使第一元件和第二元件间接地相连或彼此结合。

27.图1示出了现有的前缘金属加强边10a的示例构造。现有的前缘金属加强边10a通常一体成形,或者对半分成上、下两段101、102来制造如图1所示,此时,上段101和下段102的分割线103基本位于截面中线位置。

28.发明人分析认为,一体成形制造难度大,成本高,效率低。而对半分段则易出现金属加强边服役状态性能薄弱区的结构设计问题。经过分析发现,鸟撞载荷在前缘金属加强边的表面产生最大拉压应力,在其截面中线位置产生最大剪切应力。如果前缘金属加强边的成型界面避开此两处最大应力位置可大大降低对工艺质量的要求,提高成品率,进而大幅降低工艺成本。后续会结合图3和图4对分析过程再做出详细描述。

29.图2示出了根据本实用新型的前缘金属加强边10的示例构造。需要理解,附图均仅作为示例,并非是按照等比例的条件绘制的,不应该以此作为对本实用新型实际要求的保护范围构成限制。

30.前缘金属加强边10可以用于包括复材本体20的复材风扇叶片100。或者,复材风扇叶片100包括复材本体20或者复材叶身,还可以包括前缘金属加强边10。

31.前缘金属加强边10包括中心板条1、上翼缘板2和下翼缘板3。需要理解,虽然图2中以不同的剖面线表示中心板条1、上翼缘板2和下翼缘板3,然而仅仅是为了更清楚地区分中心板条1、上翼缘板2和下翼缘板3所在位置,而不表示中心板条1、上翼缘板2和下翼缘板3采用不同材料。前缘金属加强边10可以采用钛合金。换言之,中心板条1、上翼缘板2和下翼缘板3可以均采用钛合金。

32.中心板条1设置在复材本体20的前缘侧(图2中,右侧),并且沿厚度方向d1具有分别位于上侧和下侧的板条上侧面12和板条下侧面13。图2中,厚度方向d1大致为上下方向。图2示出的是大致垂直于复材风扇叶片100的展向的截面。

33.上翼缘板2具有光滑接续的第一下表面21和第二下表面22。“光滑接续”意指接续的两个表面在接续处一阶导连续,例如,此处,第一下表面21和第二下表面22在接续处一阶导连续,换言之,第一下表面21和第二下表面22接续形成一光滑表面。优选地,上翼缘板2的下表面可以是平直表面,并且可以包括第一下表面21和第二下表面22。换言之,第一下表面21和第二下表面22可以同属于一平直表面,是该平直表面的两个部分,这样方便加工。

34.上翼缘板2的第一下表面21与复材本体20的上表面202连接,第二下表面22与中心板条1的板条上侧面12连接。可以理解,两个面“连接”表示两个面分属的部件是分离或者独立设置的,而非一体成形的。

35.下翼缘板3具有光滑接续的第一上表面31和第二上表面32。如前所述,换言之,第一上表面31和第二上表面32接续形成一光滑表面。优选地,下翼缘板3的上表面可以是平直表面,并且可以包括第一上表面31和第二上表面32。换言之,第一上表面31和第二上表面32可以同属于一平直表面,是该平直表面的两个部分,这样方便加工。

36.下翼缘板3的第一上表面31与复材本体20的下表面203连接,第二上表面32与中心板条1的板条下侧面13连接。如前所述,以“第二上表面32与中心板条1的板条下侧面13连接”为例,此处表示,具有第二上表面32的下翼缘板3和具有板条下侧面13的中心板条1是两

个分离的部件,而非一体成形件。

37.如图2所示,前缘金属加强边10的上翼缘板2和下翼缘板3分别与中心板条1之间形成连接线l0。图2中,连接线l0用虚线标出。可以理解,更确切地,图2中的连接线l0实质上是连接面。

38.以钛合金前缘金属加强边为例通过建模模拟计算出前缘金属加强边服役过程特别是鸟撞过程中的应力状态,尤其是前缘金属加强边周围的冲击载荷分布状态、前缘鸟撞的自由边导致的惯性约束状态、前缘加强边鸟撞产生的最大截面载荷、截面正应力分布和截面剪切应力分布。图3和图4分别示出了鸟撞载荷在叶片前缘截面产生的拉压应力分布和剪切应力分布。图3示出的是ti=0.3的复材风扇叶片的拉压应力分布,其中,i=3、i=1分别表示对应上翼缘板2和下翼缘板3的拉压应力分布σ

m

,而i=2则表示对应复材本体20的拉压应力分布σ

c

,其中,ti=0.3表示在复材风扇叶片100在复材本体20的位置处前缘金属加强边10的厚度为总厚度的0.3,例如图2中的位置a4所示的厚度即为总厚度。图4示出了三种情况下的剪切应力分布,其中点划线为复材本体两侧有厚度为总厚度0.3倍的金属加强边时的层间剪切应力沿厚度分布曲线,虚线为金属加强边的厚度比例变化时加强边与复材本体界面之间的剪切应力的变化曲线,实线为等厚度复材本体无加强边增强时的层间剪切应力沿厚度分布曲线。三种情况对比显示金属加强边可以降低位于复材本体中面的峰值层间剪切应力。

39.发明人分析认为,带前缘金属加强边的复材风扇叶片在鸟撞载荷下会发生受冲击点周边质量惯性约束的均布冲击载荷下的弯曲剪切变形。惯性约束限制了冲击点周边叶身的平动与转动,相当于固支约束。在冲击区的叶身横截面产生如图3所示的沿厚度分布的正应力,表现为表面刚度较大的前缘金属加强边承受了最大的弯曲拉伸与压缩应力,中间刚度较小的复材本体承受较小的弯曲拉伸与压缩应力。

40.冲击区的叶身横截面产生图4所示的沿厚度分布的层间剪切应力。纵坐标也即剪切应力系数α可以表示层间剪切应力τ,其具体关系为:τ=qα/h,其中,q为截面剪切合力线密度,h为截面高度。上翼缘板2的上表面和下翼缘板3的下表面分别对应横坐标也即金属加强边的厚度比例为0,而大致在图1中分割线103所在位置的对称中面则对应横坐标为1。根据图4可知,上翼缘板2的上表面和下翼缘板3的下表面的层间剪切应力接近零,对称中面的层间剪切应力最大。前缘金属加强边可以降低对称中面的最大层间剪切应力,但金属与复材胶接界面的层间剪切应力会比纯复材对应位置的层间剪切应力高。

41.根据对图3和图4示出的叶片前缘在鸟体冲击下的截面正应力和层间剪切应力分布特点分析可知,鸟撞载荷在前缘金属加强边的表面产生最大拉压应力,在其截面中线位置产生最大剪切应力。通过将前缘金属加强边10分为中心板条1、上翼缘板2和下翼缘板3这三个独立的部分,中心板条1、上翼缘板2和下翼缘板3可以单独制造,从而可以打破传统的数控加工一次成形,而可以成本更低效率更高地分段式制造,例如可以由锻造和机加完成。

42.而且,由于前缘金属加强边10构造成中心板条1、上翼缘板2和下翼缘板3组成的三段式结构,上翼缘板2、下翼缘板3与中心板条1之间的连接线l0可以有效避开最大表面应力区和最大中心剪切应力区。连接处几乎不承受剪切力,对连接要求不高,可以采用成本低的工艺方法连接,也可以避免在加强边制造过程中表面最大拉压应力区的工艺缺陷和在中线最大剪切应力区引入工艺缺陷,有效降低金属加强边的制造成本。具体地,整体式的上翼缘

板2和整体式的下翼缘板3的设计可以保证最大表面正应力区的工艺质量和承载性能,而整体式的中心板条1的设计可以保证最大中心剪切应力区的工艺质量和承载性能。

43.在优选的实施方式中,可以通过在连接线l0处扩散焊来分别连接前缘金属加强边10的上翼缘板2、下翼缘板3与中心板条1。换言之,上翼缘板2的第二下表面22与中心板条1的板条上侧面12可以通过扩散焊连接;下翼缘板3的第二上表面32与中心板条1的板条下侧面13也可以通过扩散焊连接。如前所述,焊缝主要承载的剪切应力低,对焊接质量要求低,可以大大增加扩散焊的成品率,从而大幅降低前缘金属加强边的成本。

44.在另一实施方式中,可以通过在连接线l0处采用胶接工艺加局部钻孔铆焊工艺来分别连接前缘金属加强边10的上翼缘板2、下翼缘板3与中心板条1。换言之,上翼缘板2的第二下表面22与中心板条1的板条上侧面12可以采用胶接工艺加局部钻孔铆焊工艺来连接;下翼缘板3的第二上表面32与中心板条1的板条下侧面13也可以采用胶接工艺加局部钻孔铆焊工艺来连接。

45.图示实施方式中,中心板条1的上侧是靠近压力面一侧,而下侧是靠近吸力面一侧。上翼缘板2的厚度可以大于下翼缘板3的厚度。靠近压力面一侧的上翼缘板2比靠近吸力面一侧的下翼缘板3厚,更加符合受力情况。

46.图示实施方式中,中心板条1的板条上侧面12和板条下侧面13可以平行。换言之,两个连接线l0彼此大致平行。需要理解,文中“平行”、“垂直”等用语均意指大致处于这种状态,例如,允许制造误差,以“平行”为例,两个平行的表面可以允许5

°

以内的交角等。

47.图示实施方式中,中心板条1的靠近复材本体2的后侧面14(图2中,左侧面)可以为朝向前缘侧(图2中,向右侧)凹陷的内凹面。优选地,复材风扇叶片100的复材本体20和前缘金属加强边10的中心板条1之间设置有空腔30。此处空腔设计,可以在前缘金属加强边10向复材本体20过渡时,避免厚度方向的冲击应力对复材本体20性能最薄弱的厚度方向产生破坏,可以屏蔽厚度方向的应力波传递到复材本体20上。

48.图3的前缘金属加强边10中,位于最前缘的a1位置,前缘金属加强边10需要满足切鸟鸟撞要求所需的最小厚度,同时可以进行切边设计,以满足气动性能要求,特别是从上表面压力面往下表面吸力面进行符合气动外形的切边设计,虽然图3中简化为平直外形,实际上却可以是符合空气动力学的曲线形状。紧接在a1位置后面的a2位置,前缘金属加强边10需要设计成满足切鸟鸟撞要求的最小金属前缘厚度,这可以在进行切边设计前进行。紧接在a2位置后面的a3位置,对应的是空腔30所在的过渡段位置,前缘金属加强边10的壁厚需要满足空心结构弯矩公式。紧接在a3位置后面的a4位置,对应的是前缘金属加强边10向复材本体20过渡的包边设计,总厚度需要满足图3的正应力分布和图4的层间剪切应力分布的承载性要求。

49.图5示出了复材风扇叶片100的示例整体构造。复材风扇叶片100可以包括复材本体20,可以包括前述前缘金属加强边10。复材风扇叶片100还可以包括叶尖金属加强边30和后缘金属加强边40。金属加强边10、30和40可以用来保护复材本体20,避免边缘分层与断裂。其中,叶尖金属加强边30和后缘金属加强边40只需提供保护作用,可为整体包裹,也可为分体包裹结构,并且厚度较为均匀,可以采用成本更为经济的钛合金板材高温蠕变成形工艺进行制造。

50.上述前缘金属加强边采用三段式构造,可以解决金属加强边传统制造方法的制造

难度大、成本高、效率低的问题,还可以有效避免金属加强边在服役过程中容易产生裂纹和断裂等问题,解决复材风扇叶片的金属加强边鸟撞易脱落的问题。

51.本实用新型虽然以较佳实施例公开如上,但其并不是用来限定本实用新型,任何本领域技术人员在不脱离本实用新型的精神和范围内,都可以做出可能的变动和修改,例如,不同实施方式下的变换方式可以进行适当组合。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何修改、等同变化及修饰,均落入本实用新型权利要求所界定的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1