一种电动轮自卸车用高效通风机的制作方法

1.本实用新型涉及一种电动轮自卸车使用的一种通风机,尤其涉及一种大流量紧凑自卸车用通风机。

背景技术:

2.电动轮自卸车自1963年问世以来,成为大型露天矿开采运输的关键设备,承担着世界上40%的煤和80%的铁矿的开采运输任务。随着经济的发展,超大吨位电动轮自卸车的需求与日俱增。此前,我国已形成154吨及以下矿用自卸车系列的生产能力,但220吨及以上级别矿用自卸车,只有美国、白俄罗斯、日本等少数几个国家具有生产能力,我国矿山所需220吨及以上级别矿用自卸车完全依赖进口。

3.电动轮自卸车集机、电、液等集成技术与高新技术于一体,世界上仅美国、白俄罗斯、日本等少数国家具有生产能力。它的研制不仅可以打破我国220吨电动轮自卸车完全依赖进口的局面,而且对我国矿山重大技术装备和能源生产安全提供了进一步的保障。

4.电动轮自卸车的动力系统为电传动系统,由柴油机带发电机发出电能,经变频器变换后输出给装在后驱动轮轮毂中的左右两台牵引电机,电机直接驱动后轮带动车运行。车上所有动力来源来自柴油机。动力传动型式是:柴油机输出轴连接发电机输入轴,发电机输出轴上带有通风机,然后再通过万向轴输出驱动液压泵。

5.通风机是电传动系统的一个配套设备,用于向一台发电机、两台电动机和一台变频器提供冷却空气。通风机风路为一进三出型式,即一个总进风口,入口在车平台顶部,三路出风口,分别冷却发电机的出风口,冷却变频器(位于车体平台上)的出风口和冷却后轮两个牵引电机的出风口。其中风机为离心式,主要由叶轮和蜗壳等部件组成。

6.电动轮自卸车广泛应用于矿山、水利工程等施工现场,当前,电动轮自卸车的电传动系统大都采用ge的设备,国内电动轮自卸车也是采用ge的成套设备。

7.近十几年来,随着我国国民经济各行各业基础设施建设的发展,特别是矿山、水利、铁路等基建行业的迅猛发展,对电动轮式自卸车有着极大的市场需求,而此类车辆的关键动力设备—电传动系统却是被国外几个大公司所垄断,使我国在此类设备上承受巨大的成本压力和设备维修保障方面的问题。

8.针对该产品的特点和,使用要求,采用理论分析、数值模拟和试验研究相结合的办法,最后通过试验调试,发明出同时满足三个出风口压力和流量要求的通风机。

技术实现要素:

9.本实用新型是为解决国内电动轮自卸车用通风机,针对该产品的特点和设计使用要求采用一种新型结构形式,它具备大流量,结构紧凑,使用方便、操作简单、适应性宽、易于大规模推广应用的特点。

10.本实用新型的目的是这样实现的:包括进气蜗壳、叶轮和排气蜗壳,在进气蜗壳上端设置有一进口,在进气蜗壳下部设置有一个朝前的出风口,在排气蜗壳的上部设置有一

个朝后的出风口,在排气蜗壳上端设置有一朝上的出风口。

11.本实用新型还包括这样一些结构特征:

12.1.叶轮尾座风机转子为悬臂结构,采用的是径向出口式叶轮,叶轮装配在衬套上,衬套通过键安装在电机轴上。

13.2.进气蜗壳和排气蜗壳结构是薄壁结构,选用zl101材料。

14.与现有技术相比,本实用新型的有益效果是:1、传统的电动轮自卸车用高效通风机是电传动系统的一个配套设备,用于向一台发电机、两台电动机和一台变频器提供冷却空气。通风机风路为一进三出型式,即一个总进风口,入口在车平台顶部,三路出风口,分别冷却发电机的出风口,冷却变频器(位于车体平台上)的出风口和冷却后轮两个牵引电机的出风口。其中风机为离心式,主要由叶轮和蜗壳等部件组成。针对该产品的特点和设计使用要求,采用理论分析、数值模拟和试验研究相结合的办法,最后通过试验调试,发明出同时满足三个出风口压力和流量要求的通风机。针对该产品的特点和设计使用要求采用一种新型结构形式,它具备大流量,结构紧凑,使用方便、操作简单、适应性宽、易于大规模推广应用的特点。

15.2、电动轮自卸车用通风机设计参数如下:

16.输送介质:空气;

17.额定进口温度:27℃,温度变化范围:

‑

40℃~+40℃;

18.额定转速:2000r/min,转速变化范围:1350~2100r/min,允许超速到2300r/min;

19.风量:额定工况下风量不小于25000m3/h,其中通往牵引电机的冷却风量不小于13680m3/h,通往发电机的冷却风量不小于10800m3/h;

20.风机全压:2000pa;

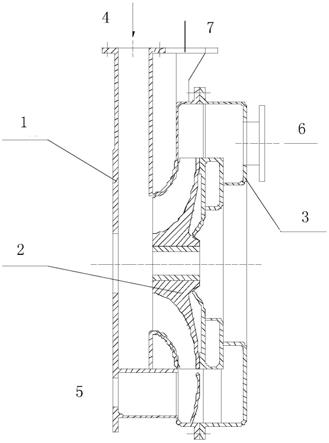

21.风机外形尺寸:φ1200mm

×

450mm;

22.3、通风机转子为悬臂结构,采用的是径向出口式叶轮。叶轮装配在衬套上,衬套通过键安装到电机轴上。叶轮入口直径220mm,叶轮出口直径800mm,叶片数为19个。

23.4、轮盘和叶片选用zl104材料;通风机出口采用的是对数螺旋线径向出口式排气蜗壳,进气蜗壳和排气蜗壳结构都是复杂的薄壁结构,铸造性能较差,壳体选用zl101材料。

24.5、本实用新型可应用于电动轮自卸车使用的一种通风机,同时也可应用于具有特殊要求的压气机通风机领域,其应用领域主要包括军事、能源、电力、交通、环保等方面。

附图说明

25.图1是传动系统安装框图;

26.图2是本实用新型的结构示意图;

27.图3是本实用新型的尺寸示意图;

28.图4是本实用新型的叶片的尺寸示意图。

具体实施方式

29.下面结合附图与具体实施方式对本实用新型作进一步详细描述。

30.结合图2

‑

3,本实用新型的风机的主要结构如下:

31.本风机为单级离心式通风机,由三部分组成,分别为进气蜗壳1、叶轮2和排气蜗壳

3。具有一个垂直朝下的进气口4和一前一后两个出风口5、6、上端出风口7。由于受到轴向尺寸限制,进风口较为狭长,长宽比较大。在进气蜗壳下部布置了一个朝前的出风口5,给发电机提供冷却用风。在排气蜗壳上部布置了一个朝后的出风口6,为牵引电机提供冷却风。在排气蜗壳上端设置有一个朝上的出风口7,为变频器提供冷却风。风机转子为悬臂结构,采用的是径向出口式叶轮。叶轮装配在衬套上,衬套通过键安装到电机轴上。本实用新型设置了三个出口,且很据三个出口的风量设计,不同的风量、不同的位置实现流量的设计匹配,那么按照设计要求匹配流量,然后整个风机根据排气蜗壳,进行了特殊的结构设计;根据不同的流量要求,进行面积换算,根据风量风压,得到不同的流量,这个流量满足设计要求。

32.结合图4,叶轮主要结构参数如下:叶轮进口轮毂半径r1h为140mm、叶轮进口半径r1t为255mm、叶轮出口半径r2为400mm、叶片数为19片、叶轮叶片出口宽度b2为70mm,间隙tip为4mm,叶轮轴向长度180mm。

33.本风机的叶轮设计为径向出口式离心叶轮,叶轮内流动比较均匀,没有出现大的涡旋和回流,叶轮出口的压力满足要求。

34.离心压气机(通风机)出口采用的是对数螺旋线径向出口式排气蜗壳,气流沿周向均匀的减速扩压,最后沿径向流出,流动比较均匀平缓且损失较小。本风机出于结构方式考虑,采用了一前一后的两个轴向出口,气流在圆周方向上基本没有扩压。

35.由于本风机转速较低,圆周速度较小,且风机转子为悬臂结构,转子质量应尽量小,因此轮盘和叶片选用zl104材料。此材料的最大许用应力δb=145mpa,叶轮具有较高的强度安全裕度,叶轮结构方案能满足强度使用要求。由于叶轮的工作转速为2000r/min(33.3hz),所以该叶轮的结构方案还拥有较高的振动安全裕度。

36.由于风机的进气蜗壳和排气蜗壳结构都是复杂的薄壁结构,铸造性能较差,且其质量应尽量小,因此壳体选用zl101材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1