双壳体泵用抗汽蚀进水段的制作方法

1.本实用新型属于非变容式泵技术领域,具体涉及一种双壳体泵用抗汽蚀进水段。

背景技术:

2.在单吸或双吸离心泵上,叶轮安装于泵轴上,流体经进水口、吸入流道、环形吸水室流动至叶轮轴心吸入口处的负压区,环形吸水室集成制造在泵体上,通过轴向剖分的泵体装配而成;环形吸水室沿周向环设于泵轴外侧,有的环线吸水室还要连接沿泵轴轴向的通道并通过该通道将流体输送到叶轮的负压区。

3.部分泵的结构中,环形吸水室内的流体为沿环形单向流动,其容易因流体的周向力大而造成水泵工作不稳定,振动较大。设计人员对结构进行了改进,改进为环形吸水室包括自与吸入流道的连通处开始沿泵轴的周向反向延伸的两支流道的结构,以使其中的流体的周向力相互抵消,但使用过程中还是暴露出一些不足。经设计人员进一步改进设计,现有技术中出现了如cn207920971u所公开的吸水流道结构,效果良好,但其目前仅是用在单吸或双吸离心泵上,环形吸水室集成制造在泵体上,通过轴向剖分的泵体装配而成。

4.为了泵轴受叶轮转动传递的力更加平衡,目前,双壳体泵被广泛使用,如:cn2859040y、cn201003505y、cn202203174u、cn207297382u中都有所介绍,其中cn202203174u还详细介绍了进水段的结构,也可以参见附图1、图2,目前使用的进水段,进水段中的进水腔2大都设计为圆周阵列分布的多个分水筋形式,流体介质在该进水腔2中容易形成漩涡,造成介质能量损耗,进口压力损失多就造成泵汽蚀,使泵受到破坏,另外,泵运行的噪音和振动也比较大。双壳体泵的进水段结构有待进一步改进。

技术实现要素:

5.针对现有技术的上述不足,本实用新型要解决的技术问题是提供一种双壳体泵用抗汽蚀进水段,避免目前的双壳体泵进水段在使用时容易造成流体介质能量损耗进而造成泵汽蚀的问题,取得介质经进水段可以流速更均匀、流量更稳定地进入叶轮进口的效果。

6.为解决上述技术问题,本实用新型采用如下技术方案:

7.双壳体泵用抗汽蚀进水段,包括沿其轴向间隔的第一支撑盘体和第二支撑盘体,第一支撑盘体和第二支撑盘体之间为进水腔,贯穿第一支撑盘体、进水腔和第二支撑盘体开设有泵轴连接孔以便连接泵轴;第一支撑盘体和第二支撑盘体通过进水腔连接筋相连,所述进水腔连接筋由进水腔壁和分流板构成,所述进水腔壁呈环形并具有一径向开口以使进水腔壁为非完整的环形,所述径向开口形成为吸入口,进水腔壁的内壁形成为环形流道且所述环形流道环设于所述泵轴连接孔的周向,所述环形流道自所述吸入口处开始沿所述泵轴连接孔的周向分流为反向延伸的两支流道且所述两支流道均呈渐缩流道形式;所述分流板位于所述两支流道开始分流的位置处,分流板的内端朝向泵轴连接孔,分流板的外端朝向所述吸入口以将从吸入口流入的流体均匀分流入两支流道。

8.进一步完善上述技术方案,进水腔壁的内壁上设有一凸起段,所述凸起段朝向泵

轴连接孔凸起并形成为隔断以使两支流道的渐缩的末端完全被阻隔。

9.进一步地,第一支撑盘体的外端面上凸起设有延伸连接部以便用于连接装拆工装套筒,延伸连接部的自由端端面的外缘上加工有凹入的环形台阶,环形台阶的底面形成为轴向定位面,环形台阶的圆周面上加工有外螺纹段以便与装拆连接工装套筒可拆卸相连,所述外螺纹段位于环形台阶的圆周面的外端,环形台阶的圆周面的内端形成为径向定位面。

10.进一步地,环形台阶的圆周面上,径向定位面与外螺纹段之间开设有消气环槽。

11.相比现有技术,本实用新型具有如下有益效果:

12.1、本实用新型的双壳体泵用抗汽蚀进水段,环形流道分流为两反向的支流道以使其中的流体的周向力相互抵消,水泵工作时更稳定,有效降低水泵的振动;支流道的横截面积逐渐缩小以与流入叶轮的流量相对应,使得流体在进水段中的流速一致或变化不大,达到流速均匀,流量稳定,流体的速度突变损失降低的效果,能有效防止流体来量不足时抽空造成离心泵汽蚀破坏的问题。

13.2、本实用新型的双壳体泵用抗汽蚀进水段,在第一支撑盘体上设置了延伸连接部,便于内芯组件的装拆。

附图说明

14.图1为背景技术提及的现有进水段的结构示意图;

15.图2为图1中a

‑

a断面图(含流体效果示意);

16.图3为具体实施例的双壳体泵用抗汽蚀进水段的结构示意图;

17.图4为图3中b

‑

b剖视图;

18.图5为以图3为基础示意含流体的效果示意图;

19.图6为具体实施例的双壳体泵用抗汽蚀进水段的装卸使用效果图;

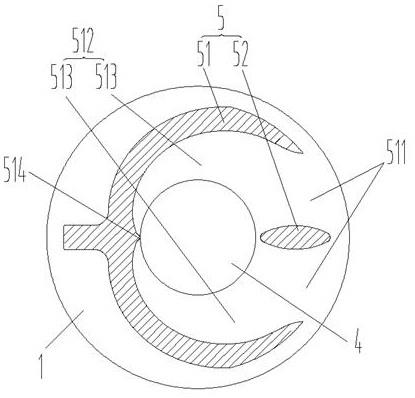

20.其中,第一支撑盘体1,轴向定位面11,径向定位面12,消气环槽13,外螺纹段14,进水腔2,第二支撑盘体3,泵轴连接孔4,进水腔连接筋5,进水腔壁51,吸入口511,环形流道512,支流道513,凸起段514,分流板52,装拆工装套筒6。

具体实施方式

21.下面结合附图对本实用新型的具体实施方式作进一步的详细说明。

22.请参见图3

‑

5,具体实施例的双壳体泵用抗汽蚀进水段,包括沿其轴向间隔设有的第一支撑盘体1和第二支撑盘体3,第一支撑盘体1和第二支撑盘体3之间为进水腔2,贯穿第一支撑盘体1、进水腔2和第二支撑盘体3开设有泵轴连接孔4以便连接泵轴;第一支撑盘体1和第二支撑盘体3通过进水腔连接筋5相连,所述进水腔连接筋5由进水腔壁51和分流板52构成,所述进水腔壁51呈环形并具有一径向开口以使进水腔壁51为非完整的环形,所述径向开口形成为吸入口511,进水腔壁51的内壁形成为环形流道512且所述环形流道512环设于所述泵轴连接孔4的周向,所述环形流道512自所述吸入口511处开始沿所述泵轴连接孔4的周向分流为反向延伸的两支流道513且所述两支流道513均呈渐缩流道形式;所述分流板52位于所述两支流道513开始分流的位置处,分流板52的内端朝向泵轴连接孔4,分流板52的外端朝向所述吸入口511以将从吸入口511流入的流体均匀分流入两支流道513。

23.实施例的双壳体泵用抗汽蚀进水段,环形流道512分流为两反向的支流道513以使其中的流体的周向力相互抵消,水泵工作时更稳定,有效降低水泵的振动;支流道513的横截面积逐渐缩小以与流入叶轮的流量相对应,使得流体在进水段中的流速一致或变化不大,达到流速均匀,流量稳定,流体的速度突变损失降低的效果,能有效防止流体来量不足时抽空造成离心泵汽蚀破坏的问题。

24.其中,进水腔壁51的内壁上设有一凸起段514,所述凸起段514朝向泵轴连接孔4凸起并形成为隔断以使两支流道513的渐缩的末端完全被阻隔。本实施例中,优选两支流道513对称设置,即凸起段514在泵轴连接孔4的周向上位于吸入口511的相对的一侧。

25.这样,完全隔开从两支流道513流入的流体,以防两支流道513的流体汇合发生碰撞,造成流体的能量损失。

26.请参见图3、图6,其中,第一支撑盘体1(实际使用时位于外侧)的外端面上凸起设有延伸连接部以便用于连接装拆工装套筒6,延伸连接部的自由端端面的外缘上加工有凹入的环形台阶,环形台阶的底面形成为轴向定位面11,环形台阶的圆周面上加工有外螺纹段14以便与装拆连接工装套筒可拆卸相连,所述外螺纹段14位于环形台阶的圆周面的外端,环形台阶的圆周面的内端形成为径向定位面12。环形台阶的圆周面上,径向定位面12与外螺纹段14之间开设有消气环槽13。

27.这样,进水段上设置延伸连接部,使用时,在双壳体泵内芯组件的装拆过程中,可以通过装拆工装套筒6连接于进水段上,进行沿轴向的做功。通过装拆工装套筒6,在安装时可将内芯组件沿轴向拉入泵体内,装好后拆下装拆工装套筒6,继续安装泵的其他零件,用于拆卸时可通过装拆工装套筒6推出内芯组件。可以理解的,装拆工装套筒6应具有一定长度,因为进水段的外圆周面是与泵体的内孔壁的对应段相贴并起到同心定位的,安装时,装拆工装套筒6连接进水段,在进水段的外圆周面要进入与之相贴的泵体的内孔壁对应段之前,装拆工装套筒6已经穿过泵体一端的托架体并冒头,形成定位,方便装配人员操作。装拆工装套筒6的外圆直径应与托架体上的孔对应,滑动配合以便更好地保证安装过程的同轴度,便于装入,避免磕碰。对应于进水段上的延伸连接部,可以理解的,装拆工装套筒6朝向泵体内的一端与所述延伸连接部通过螺纹连接,装拆工装套筒6的端面形成为端定位面,沿所述端定位面向内,在装拆工装套筒6的内孔壁上依次加工有周向定位面和内螺纹段,装拆工装套筒6通过所述内螺纹段与环形台阶的外螺纹段14相连,端定位面与轴向定位面11相贴,周向定位面与径向定位面12相贴,以有效保障连接使用的直线度。

28.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1