一种变距风洞叶片与轮毂的连接结构的制作方法

1.本实用新型涉及风洞叶片连接结构设计领域,具体涉及一种变距风洞叶片与轮毂的连接结构。

背景技术:

2.随着国家经济实力增强,正在努力向航空、航天等高科技领域的发展,研制各类航天、航空飞行器,需要进行大量的风洞试验工作,因此低速、跨声速、超声速、高超声速各类型风洞得到快速发展,到目前为止,我国已经拥有低速、高速、超高速以及激波、电弧等风洞,连续式跨音速风洞还属于空白,连续式跨音速风洞,可以实现快速建立超声速流场、连续精确控制马赫数、压缩机不完全停车状态下更换试验件的功能。

3.连续式跨音速风洞需要叶片在不停机状态对叶片进行调节叶片角度,通过一根变距轴转动带动叶片一起转动,实现动叶变距可调;还要满足不同工况的性能使用要求,受到轮毂、变距轴和工况限制,变距结构和碳纤维叶片结构设计存在巨大难题。

4.查询国内外相似风洞风扇整体结构资料,国外风洞主叶片和轮毂连接方式有插销结构和碳纤维缠绕的方式连接。插销结构连接破坏碳纤维连续性,碳纤维缠绕的方式在安装维护过程中容易损伤裸露的碳纤维;承力梁和叶片部分碳纤维丝束(承力梁)和离心力方向不平行,在运转过程中,会使碳纤维布层之间分层,降低叶片强度,上述两种结构都不能发挥碳纤维材料的优异特性。

技术实现要素:

5.实用新型目的:提供解决上述叶片与轮毂的连接问题,且克服不能发挥碳纤维材料的优异特性,同时解决高温环境下,金属材料和碳纤维复合材料热膨胀系数不一致零件脱开问题,而提供一种连接结构,叶片通过法兰与变距轴连接,碳梁在内部由叶尖一直延伸到叶根铝合金法兰内部,楔块挤压碳梁与铝法兰内腔形成紧密有效的连接结构。

6.技术方案:提供一种变距风洞叶片与轮毂的连接结构,包括法兰、碳梁、左预制体、右预制体、泡沫芯和楔块;

7.左预制体和右预制体为刚性板件,且所述刚性板件一端为等厚部,另一端为从内向外厚度渐增的增厚部;

8.所述法兰中心开有贯通的通道,所述通道具有对置通道壁,所述通道一端为直通道,另一端为从内向外的外扩通道;

9.所述碳梁由碳纤维预浸料夹泡沫芯固化后形成,且碳梁端部由碳纤维预浸料先对叠再内凹形成两个凸出部,且两个凸出部均具有内腔,所述左预制体和右预制体分别包夹在两个内腔中,且所述两个凸出部均插在所述法兰的通道中,且所述楔块插在所述两个凸出部之间;

10.所述左预制体和右预制体的等厚部和碳梁被楔块和法兰的直通道挤压,所述左预制体和右预制体的增厚部和碳梁被楔块和法兰的外扩通道挤压,形成连续纤维挤压结构。

11.进一步的,所述外扩通道的外扩角度不高于所述增厚部的增厚角度。

12.进一步的,所述外扩通道的外扩角度为10

°

~25

°

。

13.进一步的,所述增厚部的增厚角度为10

°

~25

°

。

14.进一步的,所述外扩通道的外扩角度小于所述增厚部的增厚角度。

15.进一步的,所述左预制体、右预制体、两个凸出部楔块以及楔块均为叶型,且与叶片叶型相适应。

16.进一步的,所述楔块被垂直于叶片中弧线的平面所截的截面轮廓线长度均相等。

17.进一步的,所述左预制体和右预制体还设置有限位凸起,所述限位凸起与法兰形成卡止,防止预制体穿过法兰的直通道脱出。

18.还提供一种变距风洞叶片与轮毂的连接方法,步骤如下:

19.步骤1、将碳梁和泡沫铺放在模具内部,且按照非工作面碳梁预浸料、泡沫、工作面碳梁预浸料的顺序依次铺放,非工作面碳梁预浸料和工作面碳梁预浸料为整体碳纤维预浸料,在叶根方向预留出连续u型弯,u型弯内无泡沫芯,上下模具合模,且所述预浸料u型弯裸露在模具外;

20.步骤2、将上述预浸料u型弯依次贯穿法兰的直通道和外扩通道,并将法兰固定在模具上,将左右预制体插入到预浸料u型弯内,同时插入到法兰中;

21.步骤3、将预浸料u型弯从法兰穿出的部分内凹进法兰中的左右预制体之间,形成所述的两个凸出部;

22.步骤4、将楔块插入到所述两个凸出部之间,使得楔块、预浸料、左右预制体和法兰挤压为一体;

23.步骤5、将模具加热和加压,经过固化后得到叶片与轮毂连接为一体的结构。

24.技术效果:1.碳梁在法兰内部连续,保证纤维连续,完全发挥碳纤维比强度、比刚度高的材料特性;

25.2.叶根采用楔块和法兰挤压碳梁形成夹心结构,在工作温度改变时,不会因为金属与碳纤维热膨胀系数不一致,导致结构松散或者法兰与碳梁推开。

26.3.法兰内部由扩张角,在离心力作用下,叶根结构会越来越紧密,能提高结构性能。

附图说明

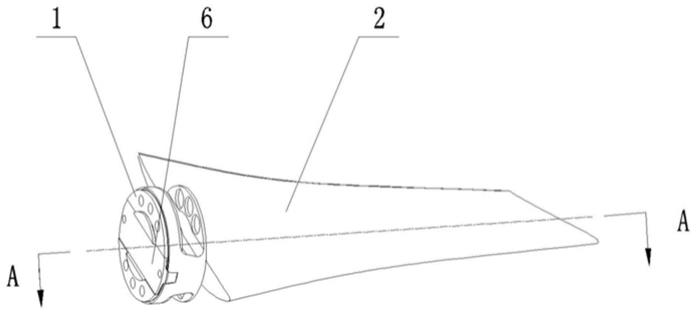

27.图1为本实用新型的结构示意图;

28.图2为本实用新型的剖视图;

29.图3为法兰与碳梁装后的结构示意图;

30.图4为法兰的结构示意图;

31.图5为法兰的剖视图;

32.图6为碳梁的结构示意图;

33.图7为碳梁的主视图;

34.图8为楔块的结构示意图;

35.图9为楔块的剖视图;

36.图10为左右预制体之一的结构示意图;

37.图11为左右预制体、法兰与碳梁装后的结构示意图;

38.图12为倒置的法兰的结构示意图;

39.其中:1-法兰、2-碳梁、3-左预制体、4-右预制体、5-泡沫芯、6-楔块、7-等厚部、8-增厚部、9-直通道、10-外扩通道、11-中弧线、12-截面、13-截面轮廓线、14-凸出部、15-内腔。

具体实施方式

40.结合附图具体提供一种变距风洞叶片与轮毂的连接结构,包括法兰、碳梁、左预制体、右预制体、泡沫芯和楔块;

41.左预制体和右预制体为刚性板件,且所述刚性板件一端为等厚部,另一端为从内向外厚度渐增的增厚部;

42.所述法兰中心开有贯通的通道,所述通道具有对置通道壁,所述通道一端为直通道,另一端为从内向外的外扩通道;

43.所述碳梁由碳纤维预浸料夹泡沫芯固化后形成,且碳梁端部由碳纤维预浸料先对叠再内凹形成两个凸出部,且两个凸出部均具有内腔,所述左预制体和右预制体分别包夹在两个内腔中,且所述两个凸出部均插在所述法兰的通道中,且所述楔块插在所述两个凸出部之间;

44.所述左预制体和右预制体的等厚部和碳梁被楔块和法兰的直通道挤压,所述左预制体和右预制体的增厚部和碳梁被楔块和法兰的外扩通道挤压,形成连续纤维挤压结构。

45.进一步的,所述外扩通道的外扩角度不高于所述增厚部的增厚角度。

46.所述外扩通道的外扩角度为10

°

。

47.所述增厚部的增厚角度为12

°

。

48.所述左预制体、右预制体、两个凸出部楔块以及楔块均为叶型,且与叶片叶型相适应。

49.所述楔块被垂直于叶片中弧线的平面所截的截面轮廓线长度均相等。

50.还提供一种变距风洞叶片与轮毂的连接方法,步骤如下:

51.步骤1、将碳梁和泡沫铺放在模具内部,且按照非工作面碳梁预浸料、泡沫、工作面碳梁预浸料的顺序依次铺放,非工作面碳梁预浸料和工作面碳梁预浸料为整体碳纤维预浸料,在叶根方向预留出连续u型弯,u型弯内无泡沫芯,上下模具合模,且所述预浸料u型弯裸露在模具外;

52.步骤2、将上述预浸料u型弯依次贯穿法兰的直通道和外扩通道,并将法兰固定在模具上,将左右预制体插入到预浸料u型弯内,同时插入到法兰中;

53.步骤3、将预浸料u型弯从法兰穿出的部分内凹进法兰中的左右预制体之间,形成所述的两个凸出部;

54.步骤4、将楔块插入到所述两个凸出部之间,使得楔块、预浸料、左右预制体和法兰挤压为一体;

55.步骤5、将模具加热和加压,经过固化后得到叶片与轮毂连接为一体的结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1