一种在真空中使用的卸压式气缸活塞气动元件的制作方法

1.本实用新型涉及一种气缸活塞气动元件,尤其是涉及一种在真空中使用的卸压式气缸活塞气动元件。

背景技术:

2.气缸活塞气动元件是最常用的气动组件,在真空镀膜设备中使用许多气动装置,广泛应用气缸活塞气动元件作为驱动组件,比如气动真空阀门采用气缸活塞气动元件提升或关闭阀门,阴极电弧的引燃杆采用气缸活塞气动元件驱动其伸缩,立式镀镀机的上开式炉盖采用气缸活塞气动元件升降炉盖等。这些都是常用成熟的技术方案,气缸活塞组件大小、型号繁多,可满足各种动作功能需求。这些气缸活塞气动元件都是在大气环境中使用的,即气缸和活塞杆部分都安装在真空炉外,只有活塞杆的连接延伸杆通过真空动密封进入真空炉内,或者有些设计活塞杆本身部分通过真空动密封进入真空炉内,但气缸及其进出气口都设在大气环境中,气缸的密封只需承受用于推动活塞动作的缩空气压力对大气的压力差。

3.近来真空镀膜机有许多新技术的引入,比如多舱连续生产线、真空舱间的隔离阀门和机械手挂具转舱等非传统的新技术,带来许多机械结构和传动等新的要求,原有的传统技术方案不适合。一些传统的元器件在一些新环境使用也遇到一些新问题。比如上述的气缸活塞气动元件气动组件要放在真空环境中使用,气缸部分的气密性要承受压缩空气压力对高真空之间的巨大压力差,原来的密封设计变得不适用了。

技术实现要素:

4.本实用新型所要解决的技术问题,就是要提供一种在真空中使用的卸压式气缸活塞气动元件,其可适用于真空环境,且结构简单,巧妙地解决了真空环境中气缸内巨大压力差问题。

5.解决上述技术问题,本实用新型所采用的技术方案如下:

6.一种在真空中使用的卸压式气缸活塞气动元件,活塞在以气缸盖封口的筒状气缸内往返运动,活塞杆穿过气缸盖中心孔外伸,其特征是:所述的气缸盖设在气缸内,气缸盖与气缸内壁之间设有两道静密封、与活塞杆外壁之间设有两道动密封,在两道动密封圈之间、与活塞杆外壁接触的气缸盖表面上开有环形凹槽泄压气道,泄压气道的出口位于两道静密封之间并经泄压气嘴连通大气。

7.优选地,所述的气缸盖设在气缸内的结构为:气缸开口端内壁为外大内小环状阶梯结构,所述气缸盖的外径对应环状阶梯的大径、内端面以环状阶梯的小径定位、外端面以孔用弹性挡圈7.2固定。

8.优选地,所述的活塞两端面的圆周边沿均开有环状台阶作为气道,所述的气缸7对应活塞8滑动的左右极限处分别开有第一进出气嘴9和第二进出气嘴10连通气缸内腔,右边的第一进出气嘴9的通道口贴近气缸7底壁,左边第二进出气嘴10的通道口贴近气缸盖7.1

的右端面处。

9.优选地,所述的活塞外径与气缸内壁之间设有两道动密封。

10.有益效果:本实用新型把气缸密封承受压力分成两段,一段承受原来的压缩空气对大气压力差,另一段承受大气压对高真空压力差,这种卸压式设计简单,巧妙地解决了气缸内巨大压力差难题。

附图说明

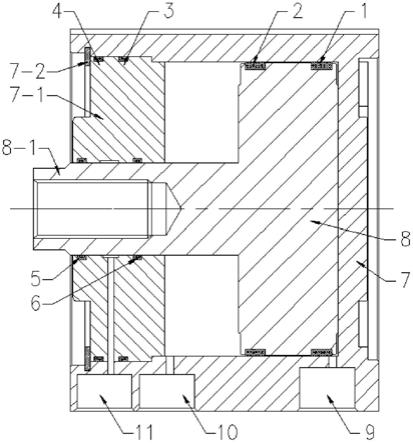

11.图1为本实用新型实施例活塞杆退缩至右极限位的剖视示意图;

12.图2为本实用新型实施例活塞杆伸出至左极限位的剖视示意图。

13.图中附图标记指代:

[0014]1‑

第一密封圈;2

‑

第二密封圈;3

‑

第三密封圈;4

‑

第四密封圈;5

‑

第五密封圈;6

‑

第六密封圈;7

‑

气缸;7.1

‑

气缸盖;7.2

‑

孔用弹性挡圈;8

‑

活塞;8.1

‑

活塞杆;9

‑

第一进出气嘴;10

‑

第二进出气嘴;11

‑

卸压气嘴。

具体实施方式

[0015]

参见图1和图2,为本实用新型的在真空中使用的卸压式气缸活塞气动元件实施例。

[0016]

活塞8在以气缸盖封口的筒状气缸7内往返运动,活塞杆8.1穿过气缸盖7.1中心孔外伸,气缸盖设在气缸内,气缸盖与气缸内壁之间设有两道静密封(第三密封圈3和第四密封圈4)、与活塞杆外壁之间设有两道动密封(第五密封圈5和第六密封圈6),在两道动密封圈之间、与活塞杆外壁接触的气缸盖表面上开有环形凹槽泄压气道,泄压气道的出口位于两道静密封之间并经泄压气嘴11连通大气。

[0017]

气缸盖7.1设在气缸内的结构为:气缸开口端内壁为外大内小环状阶梯结构,气缸盖的外径对应环状阶梯的大径、内端面以环状阶梯的小径定位、外端面以孔用弹性挡圈7.2固定。

[0018]

活塞8两端面的圆周边沿均开有环状台阶作为气道,气缸7上对应活塞8滑动的左右极限处分别开有第一进出气嘴9和第二进出气嘴10连通气缸内腔,右边的第一进出气嘴9的通道口贴近气缸7底壁,左边的第二进出气嘴10的通道口贴近气缸盖7.1的右端面处。

[0019]

活塞外径与气缸内壁之间设有两道动密封,第一密封圈1和第二密封圈2.

[0020]

更具体地,气缸盖7.1的外圆侧面,通过第三密封圈3和第四密封圈4与气缸7的内壁实现两道真空静密封;气缸盖7.1的中心孔内壁与活塞杆8.1通过第五密封圈5和第六密封圈6实现真空滑动密封。活塞杆8.1的右端头是活塞8,它是圆盘形,活塞8与活塞杆8.1是一整体结构。活塞8圆盘的两端面的边沿均切出环状台阶作为气道。活塞8圆盘侧周壁与气缸7的内周壁留有滑动间隙,通过第一密封圈1和第二密封圈2气封,活塞8可在气缸7内气密往复滑动,在气缸7的对应活塞8滑动两尽头处分别开有第一进出气嘴9和第二进出气嘴10,右边的第一进出气嘴9有通孔开于贴近气缸7底壁,左边第二进出气嘴10有通孔开于贴近气缸盖7.1的右端面处,上下两进出气嘴供压缩空气供入和排出。

[0021]

在气缸7的靠左边开有卸压气嘴11,其连通孔开在气缸盖7.1的第三密封圈3和第四密封圈4之间、穿透气缸盖7.1,直达活塞杆8.1表面,并在通孔终端开口处、在气缸盖7.1

上挖了一环形凹槽作为气道。需指出的是上述三个气嘴可以开在不同平面上。

[0022]

缷压式气缸活塞的运行:

[0023]

起始位置如图1所示,活塞8己退缩至最右方限位处。卸压气嘴11始终连通大气。要求活塞杆8.1前伸时,发出信息,从第一进出气嘴9供入压缩空气,压缩空气沿通孔进入活塞8右端面周边气道,推动活塞8左移离开气缸底端面,同时第二进出气嘴10自动打开排气。在活塞8的右方压缩空气推动下,活塞8继续左移,活塞杆8.1向前伸出直到活塞8的左端面左移至贴近气缸盖7.1止,见图2,完成活塞杆8.1前伸动作。

[0024]

要求活塞杆8.1退缩,开始活塞处于图2位置,发出信息,从第二进出气嘴10供入压缩空气,压缩空气沿通孔进入活塞8的左端面周边气道,推动活塞8右移离开气缸盖7.1的右端面,同时第一进出气嘴9自动打开排气。在活塞8的左方压缩空气推动下,活塞8继续右移,活塞杆8.1向后退缩,直到活塞8自行右端面左移至贴近气缸7的底壁端止,见图1,完成活塞杆后退缩动作。

[0025]

上述运作同普通气缸活塞气动元件操作是一样的,其不同点是该气缸活塞气动元件是安装在真空装置内部的。普通气缸活塞气动元件的活塞杆的滑动密封和气缸端盖与气缸静密封,只按承受压缩空气压力与一个大气压之压力差设计的,该类密封不足以承受压缩空气压力与高真空之间的压力差的,这样,普通气缸活塞气动元件就不能安装在真空环境内正常运行。

[0026]

本实用新型在气缸多开了一个缷压气嘴,其进气通孔穿透气缸盖,并到达活塞杆,且在通孔两侧分别设置两个静密封(第五密封圈5和第六密封圈6)和两个动密封(第三密封圈3和第四密封圈4),卸压气嘴经通孔引入大气,把原来要承受压缩空气至高真空压力差分成两区,左边密封只承受大气对高真空压力差,相当常用真空密封;右边密封只承受大气对压缩空气压力差,相当普通气缸活塞气动元件的气封。这样,把高要求的密封巧妙地化解成常用密封技术,制造简单,容易实现,确保气缸活塞气动元件在真空环境下可靠运行。

[0027]

4本实用新型的好处:

[0028]

(1)在气缸活塞气动元件的高真空与压缩空气之间密封区压力差大,密封难度大,可靠性差。在该密封区中,引入大气环流气道,将其分成压缩空气相对大气和大气相对高真空两段密封区,降低了各区压力差,化解了高压力差密封难度。本实用新型卸压式气缸活塞气动元件在上述两段密封均可采用常规成熟密封技术,在真空环境内运行,密封性可靠。

[0029]

(2)本实用新型卸压式气缸活塞气动元件结构简单巧妙,制造成本低,效果良好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1