一种可控双负载的电液伺服阀的制作方法

1.本实用新型属于电液伺服阀技术领域,涉及一种可控双负载的电液伺服阀。

背景技术:

2.目前,电液伺服阀广泛应用于汽车、船舶、航空、航天等领域,但由于传统电液伺服阀仅能控制单个负载连续运动,而在负载实际工作中往往只利用了电液伺服阀全部行程的一小部分,造成了电液伺服阀的阀芯行程未被完全利用的问题;在一些需要控制两个负载或多个负载的工况下,往往需要两个或多个电液伺服阀分别控制,大大增加了系统的复杂程度同时增加了成本,也使系统的体积重量增大,因此提高电液伺服阀的利用效率、降低系统的复杂程度、解决飞机、汽车、发动机减重设计的难点已成为目前亟待解决的问题。

技术实现要素:

3.本实用新型的目的是:提供了一种可控双负载的电液伺服阀。本实用新型具有结构简单、控制精准、控制效率高、可靠性高和成本低的特点。

4.本实用新型的技术方案是:一种可控双负载的电液伺服阀,包括阀体,阀体的进油口分别经分油通道ⅰ和分油通道ⅱ与负载油腔连通,负载油腔与回油通道连通,负载油腔分别经负载通道ⅰ和负载通道ⅱ输出负载油液;所述的负载油腔内设置有阀芯,阀芯上同轴设置有凸肩ⅰ和凸肩ⅱ,凸肩ⅰ、ⅱ分别用于控制负载通道ⅰ、ⅱ的开度;所述的进油口还分别与控制油腔ⅰ和控制油腔ⅱ连通,控制油腔ⅰ、ⅱ分别经喷嘴ⅰ、喷嘴ⅱ与溢流腔连通,溢流腔经节流口ⅲ与回油通道连通;所述的溢流腔内还设有用于阻挡喷嘴ⅰ/ⅱ的挡片,挡片一端与驱动装置连接,另一端经反馈杆与阀芯连接;所述的阀芯的两端面分别与控制油腔ⅰ和控制油腔ⅱ连通。

5.前述的可控双负载的电液伺服阀中,所述的驱动装置包括力矩马达,力矩马达经衔铁组件控制挡片的偏转,以控制挡片阻挡喷嘴ⅰ/ⅱ。

6.前述的可控双负载的电液伺服阀中,所述的进油口分别经节流口ⅰ和节流口ⅱ与控制油腔ⅰ和控制油腔ⅱ连通。

7.前述的可控双负载的电液伺服阀中,初始工作状态时,所述的凸肩ⅰ、ⅱ分别与负载通道ⅰ、ⅱ位置错开,使负载通道ⅰ、ⅱ与回油通道连通。

8.前述的可控双负载的电液伺服阀中,所述的负载通道ⅰ外接作动筒ⅰ的负载腔ⅰ,负载通道ⅱ外接作动筒ⅱ的负载腔ⅱ;作动筒ⅰ、ⅱ的定压腔ⅰ和定压腔ⅱ均外接定压油pd。

9.前述的可控双负载的电液伺服阀中,所述作动筒ⅰ、ⅱ的定压腔ⅰ和定压腔ⅱ外接的定压油pd压力低于工作油pf。

10.本实用新型的优点是:本实用新型能够实现单个伺服阀两个负载口分别控制两路负载,且两个负载均可实现单独控制,两路负载控制互不干涉,控制效率高,单个负载可实现连续控制、两负载工作状态切换灵活的优点。

11.本实用新型的电液伺服阀结构,能够采用双零偏控制,电液伺服阀工作在正负零

偏附近时,分别控制两个负载实现连续运动,该控制方式控制精准、控制效率高、可靠性高;当电液伺服阀控制电流在零位附近,即-10%~10%电流时可使两负载作动筒停止动作,有效防止了因零偏问题导致两负载控制干涉,具有系统保护的作用;同时,可通过输入的控制电流信号正负切换来实现两负载作动筒工作状态自动切换,控制方式简单;

12.本实用新型的电液伺服阀结构,能够实现单个伺服阀两个负载口分别控制两路负载,有效减轻电液伺服阀和外负载所述的液压系统的体积和重量,实现了系统优化;此外还提高了多个负载共同控制的效率,并降低成本。

13.综上所述,本实用新型具有结构简单、控制精准、控制效率高、可靠性高和成本低的优点。

附图说明

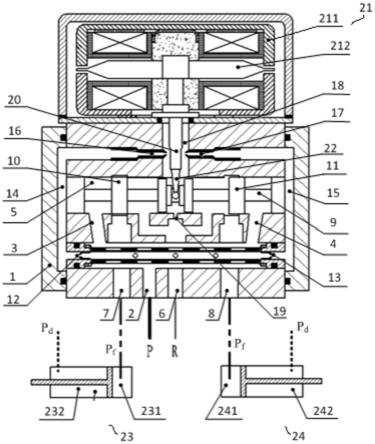

14.图1是本实用新型控制作动筒ⅰ的工作状态原理图;

15.图2是本实用新型控制作动筒ⅱ的工作状态原理图;

16.图3是本实用新型的工作状态切换原理图。

17.附图标记:1-阀体、2-进油口、3-分油通道ⅰ、4-分油通道ⅱ、5-负载油腔、6-回油通道、7-负载通道ⅰ、8-负载通道ⅱ、9-阀芯、10-凸肩ⅰ、11-凸肩ⅱ、12-节流口ⅰ、13-节流口ⅱ、14-控制油腔ⅰ、15-控制油腔ⅱ、16-喷嘴ⅰ、17-喷嘴ⅱ、18-溢流腔、19-节流口ⅲ、20-挡片、21-驱动装置、211-力矩马达、212-衔铁组件、22-反馈杆、23-作动筒ⅰ、231-、231-负载腔ⅰ、232-定压腔ⅰ、24-作动筒ⅱ、241-负载腔ⅱ、242-定压腔ⅱ。

具体实施方式

18.下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

19.实施例1。一种可控双负载的电液伺服阀,构成如图1-3所示,包括阀体1,阀体1的进油口2分别经分油通道ⅰ3和分油通道ⅱ4与负载油腔5连通,负载油腔5与回油通道6连通,负载油腔5分别经负载通道ⅰ7和负载通道ⅱ8输出负载油液;所述的负载油腔5内设置有阀芯9,阀芯9上同轴设置有凸肩ⅰ10和凸肩ⅱ11,凸肩ⅰ、ⅱ分别用于控制负载通道ⅰ、ⅱ的开度;所述的进油口2还分别经节流口ⅰ12和节流口ⅱ13与控制油腔ⅰ14和控制油腔ⅱ15连通,控制油腔ⅰ、ⅱ分别经喷嘴ⅰ16、喷嘴ⅱ17与溢流腔18连通,溢流腔18经节流口ⅲ19与回油通道6连通;所述的溢流腔18内还设有用于阻挡喷嘴ⅰ/ⅱ的挡片20,挡片20一端与驱动装置21连接,另一端经反馈杆22与阀芯9连接;所述的阀芯9的两端面分别与控制油腔ⅰ14和控制油腔ⅱ15连通。

20.所述的可控双负载的电液伺服阀的控制方式为:将负载通道ⅰ外接作动筒ⅰ23的负载腔ⅰ231,负载通道ⅱ外接作动筒ⅱ24的负载腔ⅱ241;作动筒ⅰ、ⅱ的定压腔ⅰ232和定压腔ⅱ242均外接定压油pd;向进油口2通入工作油pf,pf>pd;驱动装置21通入负电流,驱动装置21控制挡片20向喷嘴ⅰ16偏移,阻挡喷嘴ⅰ16喷出油液使控制油腔ⅰ14油压增大,控制油腔ⅰ14推动阀芯9的凸肩ⅰ10移动至负载通道ⅰ7零位,调节负电流大小实现凸肩ⅰ10在零位两侧微动,进而实现作动筒ⅰ23的控制,参见图1。

21.驱动装置21通入正电流,驱动装置21控制挡片20向喷嘴ⅱ17偏移,阻挡喷嘴ⅱ17

喷出油液使控制油腔ⅱ15油压增大,控制油腔ⅱ15推动阀芯9的凸肩ⅱ11移动至负载通道ⅱ8零位,调节正电流大小实现凸肩ⅱ11在零位两侧微动,进而实现作动筒ⅱ24的控制,参见图2。

22.驱动装置21通入-90%~-50%电流,阀芯9的凸肩ⅰ10移动至负载通道ⅰ7与分油通道ⅰ3连通,输出油液至作动筒ⅰ23的负载腔ⅰ231,使作动筒ⅰ23的活塞杆ⅰ232向背离负载腔ⅰ231方向移动。

23.驱动装置21通入-50%~-10%电流,阀芯9的凸肩ⅰ10移动至负载通道ⅰ7与回油通道6连通,作动筒ⅰ23负载腔ⅰ231油液流出,使作动筒ⅰ23的活塞杆ⅰ232向负载腔ⅰ231方向移动。当驱动装置通入负电流-90%~10%时,负载通道ⅱ8始终与回油通道6连通,作动筒ⅱ24不工作。

24.驱动装置21通入50%~90%电流,阀芯9的凸肩ⅱ11移动至负载通道ⅱ8与分油通道ⅱ4连通,输出油液至作动筒ⅱ24的负载腔ⅱ241,使作动筒ⅱ24的活塞杆ⅱ242向背离负载腔ⅱ241方向移动。

25.驱动装置21通入10%~50%电流,阀芯9的凸肩ⅱ11移动至负载通道ⅰ7与回油通道6连通,作动筒ⅱ24负载腔ⅱ241油液流出,使作动筒ⅱ24的活塞杆ⅱ242向负载腔ⅱ241方向移动。当驱动装置通入10%~90%电流时,负载通道ⅰ7始终与回油通道6连通,作动筒ⅰ23不工作。

26.驱动装置21通入-10%~10%电流,负载通道ⅰ7、负载通道ⅱ8与回油通道6连通,作动筒ⅰ23及作动筒ⅱ24均不工作,参见图3。

27.由上述可知,可通过输入的控制电流信号正负来实现两作动筒ⅰ23与作动筒ⅱ24工作状态自动切换。

28.前述的驱动装置包括力矩马达211,力矩马达211经衔铁组件212控制挡片20的偏转,以控制挡片20阻挡喷嘴ⅰ/ⅱ。

29.前述的可控双负载的电液伺服阀在初始工作状态时,所述的凸肩ⅰ、ⅱ分别与负载通道ⅰ、ⅱ位置错开,使负载通道ⅰ、ⅱ与回油通道6连通。

30.所述驱动装置22的工作原理:力矩马达211通过吸合/释放衔铁组件212,从而控制挡片20发生偏移,改变喷嘴-挡片节流面积改变,致使阀芯9两端控制油腔ⅰ14与控制油腔ⅱ15产生压差,引起阀芯9位移,此位移一直持续到由于反馈杆22弯曲产生的反馈力矩与控制电流产生的力矩相平衡时为止,此时挡片20大致处于中位。

31.由上所述可知,电液伺服阀滑阀设计可实现单个伺服阀两个负载口分别控制两个负载,且两个负载均可实现单独、连续控制,两个负载控制互不干涉,控制效率高。

32.通过输入的控制电流信号正负切换来实现两负载作动筒工作状态自动切换,同时当控制电流在零位附近,即-10%~10%电流时可使两负载作动筒停止动作;该控制方式控制精准、控制效率高、可靠性高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1