翻新泵的制作方法

1.本实用新型涉及一种翻新泵,特别是一种在汽车组装车间的涂漆系统中使用的翻新循环泵。

背景技术:

2.循环泵是一种用于输送反应、吸收、分离等循环液的泵,广泛地用于诸多行业中。例如,在汽车组装车间的涂漆系统中使用循环泵。其中,在循环泵中使用多个换向阀,用于控制和改变循环液的流动方向。换向阀在循环泵的泵体中作往复直线运动。由于换向阀与循环泵的泵体之间的摩擦以及换向阀对泵体的冲击,会对换向阀本身和泵体造成一定的损坏,例如换向阀不能再正确地发挥功能、泵体的一部分被换向阀撞掉、循环泵中与换向阀接触的泵体被摩擦损耗而使得换向阀不再与泵体紧密接触等,这均会使得循环泵不能再正确地发挥其功能。

3.当循环泵不能正确地发挥其功能而失效时,一方面,如果确定循环泵失效是由于换向阀被磨损而导致的,则可以方便地更换换向阀(因为换向阀是一种易损耗的部件,所以换向阀的备件往往较多);另一方面,如果确定循环泵失效是由于循环泵的泵体被磨损而导致的,以往采取的做法往往是更换整个循环泵。然而,这存在以下弊端。首先,整个循环泵的成本较高。例如,汽车组装车间的涂漆系统中通常会使用多个循环泵,而一个循环泵的造价可高达十多万人民币。其次,特定应用中使用的循环泵往往需要定制,而循环泵的定制周期可能长达8

‑

10个月,这进而会减慢生产节拍,严重影响生产率。

技术实现要素:

4.为了克服现有技术中所存在的缺点中的至少一个,本实用新型提供了一种翻新泵,所述翻新泵设置有能够在翻新泵中进行相对运动的可动构件,其特征在于,所述翻新泵包括:泵体,在对泵进行翻新之前可动构件能够在泵体中进行所述相对运动;翻新基座,所述翻新基座构造成被嵌套地设置在泵体中,以替代泵体中由于被可动构件磨损而被切除的部分,所述翻新基座的外部尺寸与泵体的被切除部分的外部尺寸一致,所述翻新基座的内部尺寸与所述可动构件的外部尺寸一致,在对泵进行翻新之后可动构件在所述翻新基座中进行所述相对运动。本实用新型的这种嵌套式的翻新泵具有制造简单、耗时短(一周内恢复原始泵的运行)、效率高、成本低等优点。而且,翻新泵的技术参数与原始泵基本相同,能够满足生产要求。

5.根据一个优选的实施例,所述翻新基座被构造为具有内部空腔的圆筒体,所述可动构件将被容纳在所述内部空腔中,所述圆筒体在其轴向方向上的一端处沿着圆筒体的外周设置有周向凸缘、并且在轴向方向上的另一端处沿着内部空腔的内壁设置有周向凸台,所述周向凸台限定所述可动构件的行程终点。翻新基座的结构简单且易于制造。

6.根据一个优选的实施例,所述泵体设置有向可动构件供应用于控制可动构件的运动的气体的第一供气通道,所述翻新基座设置有与所述泵体中的第一供气通道对准以向可

动构件供应用于控制可动构件的运动的气体的第二供气通道。

7.根据一个优选的实施例,所述第二供气通道通过采用穿过第一供气通道伸入的钻头对已经附接至泵体的翻新基座进行钻孔而形成。这样,能够确保第一供气通道与第二供气通道精确地对准。

8.根据一个优选的实施例,所述翻新基座与所述泵体过盈配合。这样,可以确保翻新基座与泵体之间紧密接合,并且防止用于控制可动构件的运动的气体从翻新基座与泵体之间泄漏。

9.根据一个优选的实施例,所述翻新基座由与形成所述泵体的材料相同的材料制成。例如,所述翻新基座由合金钢制成。这样,不需要再验证翻新基座的耐磨强度和抗冲击强度,并且也可以确保翻新基座的材料与泵体的材料之间的化学和物理性能兼容。

10.根据一个优选的实施例,所述翻新基座的周向凸缘设置有至少一个螺孔,通过贯穿所述至少一个螺孔的至少一个螺栓将所述翻新基座附接至所述泵体上。这样,通过简单的方法便可将翻新基座固定至泵体上。

11.根据一个优选的实施例,所述翻新基座沿着所述周向凸缘的周向方向均匀地设置有三个螺孔,并且所述至少一个螺栓包括三个螺栓。

12.根据一个优选的实施例,所述翻新泵是在汽车组装车间的涂漆系统中采用的翻新循环泵,所述可动构件是在所述翻新基座中进行往复运动的换向阀。

13.参照附图,根据下文对示例性实施例的描述,本实用新型的其它特征将变得显而易见。

附图说明

14.现在将参考附图在下文中具体描述本实用新型。要理解的是,各附图不一定按比例绘制,并且附图只用于说明本实用新型的示例性实施例,而不应该认为是对本实用新型范围的限制。其中:

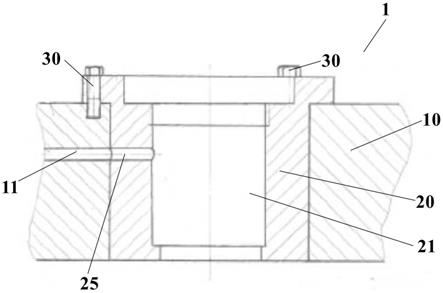

15.图1示意性地示出了根据本实用新型的一个示例性实施例的翻新泵1的局部剖视图;

16.图2示意性地示出了根据本实用新型的一个示例性实施例的翻新基座20的局部剖视俯视图;

17.图3示意性地示出了沿着图2的线a

‑

a截取的翻新基座20的剖视图。

具体实施方式

18.下面将参考附图详细描述本实用新型的示例性实施例。但要理解的是,对各种实施例的描述仅仅是说明性的,而不作为对本实用新型的技术的任何限制。还应当理解的是,本文公开的实施例能够以各种方式进行组合,从而提供更多额外的实施例。

19.应当理解的是,在所有附图中,相同的附图标记表示相同的元件。在附图中,为清楚起见,某些部件的尺寸可能进行了变形、放大或缩小;或者为了突出某些部件,一些部件被省略或以简略画法表示。

20.除非特别指明,否则说明书使用的所有术语均具有本领域技术人员通常理解的含义。为简明和/或清楚起见,公知的功能或结构不再详细说明。

21.除非特别指明,否则说明书中使用的单数形式“一”、“所述”和“该”等均可以包含复数形式。说明书使用的措辞“包括”、“包含”和“含有”表示存在所声称的特征,但并不排斥存在一个或多个其它特征。说明书使用的措辞“和/或”包括相关列出项中的一个或多个的任意和全部组合。

22.在说明书中,称一个元件位于另一元件“上”、“附接”至另一元件、“连接”至另一元件或“接触”另一元件等时,该元件可以直接位于另一元件上、直接附接至另一元件、直接连接至另一元件或直接接触另一元件,或者可以存在中间元件。

23.在下文中,除非另有说明,否则“左”、“右”、“上”、“下”、“外”、“内”等均是参考图中的方向而言的。应当理解的是,诸如“左”、“右”、“上”、“下”、“外”、“内”等的空间关系措辞旨在用于说明一个特征与另一特征在附图中的关系。应当理解的是,空间关系措辞除了包含附图所示的方位之外,还包含翻新泵在使用或操作中的不同方位。

24.在下文中,首先将参考图1描述根据本实用新型的一个示例性实施例的翻新泵1。图1仅示出了翻新泵1中与本实用新型的创新点相关的部分,而省略图示和说明与创新点无关的部分。对于本领域的技术人员来说,这些被省略的部分是显而易见的。

25.在一个示例性的实施例中,翻新泵1是在汽车组装车间的涂漆系统中使用的循环泵,用于泵送在涂漆管线中循环的漆。为实现循环泵的功能,在循环泵中使用至少一个能够相对于泵体运动的可动构件,例如在循环泵中使用在泵体中作往复直线运动的两个换向阀(未示出),以用于控制和改变循环液的流动方向。换向阀的结构和功能是本领域技术人员已知的,在此不再进行赘述。

26.由于换向阀与循环泵的泵体之间的摩擦以及换向阀对泵体的冲击,会对泵体造成一定的损坏,例如泵体的一部分被换向阀撞掉、循环泵与换向阀接触的泵体被摩擦损耗而使得换向阀不再与泵体紧密接触等,这均会使得循环泵不能再正确地发挥其功能。此时,将采用如下所述的翻新基座20对循环泵进行翻新。

27.如图1所示,翻新泵1主要包括泵体10和翻新基座20,其中泵体10是未翻新之前的泵的一部分。翻新基座20嵌套地设置在泵体10中,以替代泵体10中由于被可动构件(未示出)磨损而被切除的部分。翻新基座20的外部尺寸与泵体的被切除部分的外部尺寸一致。在对泵进行了翻新之后可动构件将在翻新泵1的翻新基座20中进行往复直线运动。翻新基座20的内部尺寸与可动构件的外部尺寸一致。

28.图2、3分别示出了翻新基座20的不同视图,其中图3示意性地示出了沿着图2的线a

‑

a截取的翻新基座20的剖视图。如图所示,翻新基座20大致呈具有内部空腔21的圆筒体,可动构件(未示出)将容纳在内部空腔21中并在内部空腔21中进行往复直线运动。圆筒体在轴向方向上的一端(图3中的上端)处沿着圆筒体的外周设置有周向凸缘22、并且在轴向方向上的另一端(图3中的下端)处沿着内部空腔21的内壁设置有周向凸台23。周向凸缘22的外径大于圆筒体的其余部分的外径。在周向凸缘22中可以设置至少一个螺孔24,例如沿着周向凸缘22的周向方向均匀地分布的三个螺孔24。与翻新基座20中的螺孔24的数量相等的螺栓30(参见图1)穿过螺孔24而拧入至设置在泵体10中的对应螺孔内,由此将翻新基座20附接至泵体10上。周向凸台23限定可动构件的行程终点,运动的可动构件撞击在周向凸台23上而停止其运动,即周向凸台23吸收可动构件的动能。因此,周向凸台23是承受可动构件的冲击的构件,需要由具有较高的抗冲击强度的材料形成。

29.翻新基座20可以由与形成泵体10的材料相同的材料制成。例如,翻新基座20可以由合金钢制成。这样,不需要再验证翻新基座20的耐磨强度和抗冲击强度,并且也可以确保翻新基座20的材料与泵体10的材料之间的化学性能和物理性能兼容。然而,本实用新型不限于此。翻新基座20也可以由耐磨强度和抗冲击强度比形成泵体10的材料更高的材料制成。由于翻新基座20是受可动构件的磨损和冲击最严重的构件,因此使翻新基座20由耐磨强度和抗冲击强度更高的材料制成是有利的。

30.泵体10设置有至少一个第一供气通道11,用于向可动构件供应控制可动构件的运动的气体。翻新基座20也设置有与泵体10中的第一供气通道11对准的至少一个第二供气通道25,用于向可动构件供应控制可动构件的运动的气体。第一供气通道11和第二供气通道25的数量相等。在示例性的实施例中,例如,第一供气通道11和第二供气通道25均为两个。

31.嵌套地设置在泵体10中的翻新基座20优选与泵体10过盈配合,以确保翻新基座20与泵体10之间紧密接合,并且防止用于控制可动构件的运动的气体从翻新基座20与泵体10之间泄漏。

32.根据本实用新型的翻新泵1按如下步骤形成。首先,在确定原始泵的泵体10被可动构件磨损的情况下,从泵体10中取出可动构件,并且切除泵体10中被磨损的部分。优选的是,泵体的被切除部分的外形具有标准的几何形状(例如,圆筒体),以确保容易地形成对应的翻新基座并便于将翻新基座安装至泵体上。然后,根据泵体的被切除部分的外部尺寸和可动构件的外部尺寸形成翻新基座20,使得翻新基座20的形状和大小基本与泵体的被切除部分的形状和大小一致。接下来,在翻新基座20中形成至少一个螺孔24并在泵体10形成对应的螺孔,并且采用螺栓30将翻新基座20附接至泵体10上。接下来,使直径比第一供气通道11小的钻头穿过第一供气通道11伸入,对翻新基座20进行钻孔来形成第二供气通道25。这样,能够确保第一供气通道11与第二供气通道25精确地对准。由于第一供气通道11和第二供气通道25并不一定指向翻新基座20的纵向轴线(即,并不对准圆心),因此如果在将翻新基座20附接至泵体10上之前便在翻新基座20中形成第二供气通道25,则在安装翻新基座20之后难以确保第一供气通道11与从泵体10外部不可见的第二供气通道25对准。最后,如果取出的可动构件仍然可以使用,则将其再次装配至翻新基座20的内部空腔21中;如果取出的可动构件不能再使用,则将新的可动元件装配至翻新基座20的内部空腔21中。由此,对被可动构件磨损的泵进行了翻新,获得了根据本实用新型的翻新泵1。

33.这种嵌套式的翻新泵1以及对应的泵的嵌套维护方法具有操作或制造简单、耗时短(一周内便可恢复原始泵的运行)、效率高、成本低等优点。而且,采用嵌套维护方法获得的翻新泵1的技术参数与原始泵基本相同,能够满足生产要求。

34.在本实用新型中,描述了翻新泵1是在汽车组装车间的涂漆系统中采用的翻新循环泵、并且可动构件是在翻新基座20中进行往复运动的换向阀的示例性实施例。然而,本实用新型不限于此。泵可以是由于可动构件在其中进行往复运动而受磨损、进而需要翻新的任何泵,可动构件可以是在泵体中进行运动的任何构件。

35.此外,在本实用新型中,翻新基座20借助螺栓30附接至泵体10上。然而,本实用新型不限于此。例如,翻新基座20可以焊接至泵体10上或者粘合至泵体10上。

36.虽然已经参照示例性实施例描述了本实用新型,但是应当理解,本实用新型不限于所公开的示例性实施例。以下权利要求的范围应被赋予最宽泛的解释,以涵盖所有这些

修改以及等同的结构和功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1