平衡阀的制作方法

1.本实用新型涉及一种平衡阀。

背景技术:

2.在工程机械领域中,液压传动,即通过发动机带动液压泵提供液压能,经过液压控制阀为液压缸或液压马达提供流量与支持动作的最大动力,继而完成实现机械设备的动作,是多数工作机构的传动方式。

3.工作机构在负负载工况下(负载方向与液压执行机构运动方向、力方向相同时)常会产生“失速”现象,这对于机械设备来说是极其危险的。目前较为常用的解决办法是在执行机构上装设平衡阀,一般是利用压力阀的原理,为执行机构提供略大于负载的背压以抵消掉负载作用。当执行机构需要动作时,可对先导控制油口提供较小的压力将平衡阀打开,减少背压带来的能量损失。与此同时,平衡阀可同时实现保压定位的效果。

4.然而,现有的平衡阀靠近阀端的副工作油口与弹性件腔相通并且直接作用在阀芯组件上,因而副工作油口的背压作用在阀芯组件上,使平衡阀的设定压力随着背压升高而增高并造成不稳定的现象,这严重影响平衡阀的可靠使用。

技术实现要素:

5.本实用新型一个目的在于提供改进的平衡阀。

6.针对以上目的,本实用新型实施例涉及一种平衡阀,包括:主阀体,具有贯穿两端的腔道;阀芯组件,可伸缩地位于所述腔道内,所述伸缩的方向与所述腔道的轴线方向一致;套筒,位于所述主阀体的一端、具有通气孔,所述套筒的一端伸入至所述腔道,所述套筒的另一端沿所述腔道的轴线方向凸出所述腔道外;第一弹性组件,位于所述套筒内并且包括弹性件、与所述弹性件抵接的基座、和与所述基座配合的阀杆,所述弹性件位于所述阀芯组件与所述基座之间,所述阀杆贯穿所述弹性件、一端与所述通气孔连通,并且所述阀杆的截面面积等于所述平衡阀的负载面积;以及油口,位于所述主阀体并且包括与所述阀芯组件连通的主工作油口、与所述第一弹性组件连通的副工作油口、和位于所述主阀体的远离所述套筒的一端的先导油口。

7.如此,可有助于阀杆在背压作用下向弹性件施加与背压作用在阀芯组件负载面积的力大小相等、方向相反的压缩力,可有利于避免背压影响平衡阀的设定压力。

8.可选地,所述先导油口包括位于所述腔道内、所述阀芯组件一侧的控制腔。

9.如此,可有利于通过控制腔来控制平衡阀的开启和关闭。

10.可选地,所述平衡阀包括与所述先导油口连通的切断阀。

11.如此,可有利于先导油液通过切断阀快速充入控制腔。

12.可选地,所述平衡阀包括与所述先导油口连通的节流阀。

13.如此,可有利于先导油液通过节流阀进入到控制腔、减缓先导油口压力波动对平衡阀开启的影响。

14.可选地,所述节流阀位于所述腔道。

15.如此,可有利于先导油液经节流阀流入控制腔。

16.可选地,所述切断阀和所述节流阀位于所述主阀体的远离所述套筒的一端。

17.如此,可有利于平衡阀的先导控制。

18.可选地,所述平衡阀包括位于所述先导油口与所述节流阀之间的过滤器。

19.如此,可有利于防止油液中的杂质进入平衡阀内造成阻塞等故障。

20.可选地,所述平衡阀包括位于所述先导油口与所述切断阀之间的阻尼件。

21.如此,可有利于控制先导油液进入控制腔的进油速度。

22.可选地,所述副工作油口包括彼此连通的第一副工作油口和第二副工作油口。

23.如此,可有利于提高安装布管的便利性和可选择性。

24.可选地,所述弹性件为弹簧。

25.下文将结合附图对本技术进行进一步的描述。图中可能使用相同、类似的标号指代不同实施例中相同、类似的元件,也可能省略不同实施例中相同、类似的元件的描述以及现有技术元件、特征、效果等的描述。

附图说明

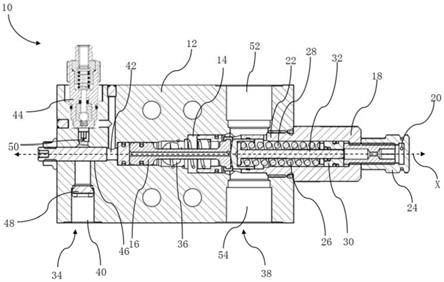

26.图1为根据本实用新型实施例的一种平衡阀的剖视示意图;以及

27.图2为图1中平衡阀的液压原理图。

具体实施方式

28.图1为根据本实用新型实施例的一种平衡阀的剖视示意图。图2为图1 中平衡阀的液压原理图。如图1和2所示,本实用新型实施例涉及一种平衡阀10,包括:主阀体12,具有贯穿两端的腔道14;阀芯组件16,可伸缩地位于腔道14内,伸缩的方向与腔道14的轴线方向x一致;套筒18,位于主阀体12的一端、具有通气孔20,套筒18的一端22伸入至腔道14,套筒18 的另一端24沿腔道14的轴线方向x凸出腔道14外;第一弹性组件26,位于套筒18内并且包括弹性件28、与弹性件28抵接的基座30、和与基座30配合的阀杆32,弹性件28位于阀芯组件16与基座30之间,阀杆32贯穿弹性件28、一端与通气孔20连通,并且阀杆32的截面面积等于平衡阀10的负载面积;以及油口34,位于主阀体12并且包括与阀芯组件16连通的主工作油口36、与第一弹性组件26连通的副工作油口38、和位于主阀体12的远离套筒18的一端的先导油口40。

29.如此,可有助于阀杆32在背压作用下向弹性件28施加与背压作用在阀芯组件16的负载面积的力大小相等、方向相反的压缩力,可有利于避免背压影响平衡阀10的设定压力。

30.平衡阀10的第一弹性组件26的弹性件28位于阀芯组件16与基座30之间,副工作油口38与第一弹性组件26连通。因此,副工作油口38的背压会作用在阀芯组件16上。

31.此外,平衡阀10设有阀杆32,阀杆32贯穿弹性件28,并且阀杆32的截面面积等于平衡阀10的阀芯组件16的负载面积。因此,副工作油口38的背压作用在阀芯组件16的同时,也作用在阀杆32上。由于阀杆32的截面面积等于平衡阀10的阀芯组件16的负载面积(即,背压作用在阀芯组件16上的面积),因此副工作油口38的背压可对阀杆32和阀芯组件16同时施予大小相同、方向相反的力。与此同时,阀杆32与基座30配合、一端与通气孔 20连通(即,与

大气相通),当阀杆32左端由于背压而受到压力时,阀杆32 左右两端的压差会使阀杆32产生如图1中向右运动的趋势。此时,阀杆32 压缩弹性件28使弹性件28的设定压力减小背压产生的压缩力大小的值,该值与背压作用在阀芯组件上的力大小相等,从而使背压不影响平衡阀10的设定压力。

32.弹性件28可为适用于本实用新型的任意构件,只要其具有回弹性即可。

33.可选地,先导油口40包括位于腔道14内、阀芯组件16一侧的控制腔42。

34.如此,可有利于通过控制腔42来控制平衡阀10的开启和关闭。

35.可选地,平衡阀10包括与先导油口40连通的切断阀44。

36.如此,可有利于先导油液通过切断阀44快速充入控制腔42。

37.可选地,平衡阀10包括与先导油口40连通的节流阀46。

38.如此,可有利于先导油液通过节流阀46进入到控制腔42、减缓先导油口 40压力波动对平衡阀10开启的影响。

39.可选地,节流阀46位于腔道14。

40.如此,可有利于先导油液经节流阀46流入控制腔42。

41.可选地,切断阀44和节流阀46位于主阀体12的远离套筒18的一端。

42.如此,可有利于平衡阀10的先导控制。

43.可选地,平衡阀10包括位于先导油口40与节流阀46之间的过滤器48。

44.如此,可有利于防止油液中的杂质进入平衡阀10内造成阻塞等故障。

45.可选地,平衡阀10包括位于先导油口40与切断阀44之间的阻尼件50。

46.如此,可有利于控制先导油液进入控制腔42的进油速度。

47.可选地,副工作油口38包括彼此连通的第一副工作油口52和第二副工作油口54。

48.如此,可有利于提高安装布管的便利性和可选择性。

49.例如,第一副工作油口52和第二副工作油口54可相对设置在主阀体12 两侧。在安装布管时,既可选用第一副工作油口52连接管路,也可选用第二副工作油口54连接管路,从而提高安装布管的便利性和可选择性。

50.可选地,弹性件28为弹簧。

51.弹性件28可为弹簧或具有回弹性的其他任何构件,只要其适用于本实用新型即可。

52.上文所描述以及附图所示的各种具体实施方式仅用于说明本实用新型,并非本实用新型的全部。在本实用新型的基本技术思想的范畴内,相关技术领域的普通技术人员针对本实用新型所进行的任何形式的变更均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1