一种离心叶轮、风机及具有该风机的清洁机的制作方法

1.本发明属于风机领域,具体涉及一种离心叶轮、风机及具有该风机的清洁机。

背景技术:

2.目前的具有清扫功能的地面清洁机包括吸尘器和扫地机器人,其主要采用刷扫方式,利用风机将地面杂物吸进入至其内部的收纳盒,从而完成地面清理的功能。目前的清洁机中设置有电机,电机的存在,会产生噪音。

3.如中国实用新型专利《一种直流风机系统》,其专利号为zl201720204388.6(授权公告号为cn206647283u)公开了一种直流风机系统,包括有动叶轮,动叶轮包括底盘、分别离心布设在底盘上的叶片、盖设在叶片上的上盘,所述的上盘上开设有叶轮进风口,上盘与底盘的边沿之间形成有叶轮出风口;导风轮,导风轮外侧盖设前罩,前罩上开设风轮进风口,导风轮与前罩之间形成容纳动叶轮的容置腔,所述的动叶轮设置在所述的容置腔内,导风轮的底部设置风轮出风口;电机,所述电机的输出轴穿过导风轮底部并连接所述的动叶轮。前述的风机中叶轮在旋转的过程中,气流经进风口进入口,被强制转弯,涡流会在叶轮的底盘堆积而脱落从而产生噪声,若气流中混有水时,水随着旋涡在叶轮内打转,排出不畅。

4.因此,需要对现有的叶轮作进一步的改进。

技术实现要素:

5.本发明所要解决的第一个技术问题是针对上述现有技术的现状,提供了一种抑制高频噪声从而达到降噪目的的离心叶轮。

6.本发明所要解决的第二个技术问题是,提供了一种将流体顺利导出的离心风机。

7.本发明所要解决的第三个技术问题是,提供了一种干湿两用的清洁机。

8.本发明解决上述第一个技术问题所采用的技术方案为:一种离心叶轮,包括有

9.底盘;

10.盖板,与所述底盘相对布置,该盖板邻近中央的位置具有进风口;

11.多个导风叶片,沿周向间隔布置在所述底盘和盖板之间,且位于进风口的外围,相邻两个所述导风叶片之间形成有导风通道,沿着流体流动路径,所述导风通道位于所述进风口的下游;

12.其特征在于:所述底盘的外周沿包括有至少两个沿周向间隔布置的平直段,相邻两个平直段之间通过圆弧段相连接,所述圆弧段朝远离所述进风口方向弯曲;或者,所述底盘的外周沿为具有至少3个平直段的多边形。

13.优选地,所述平直段的个数为m,所述圆弧段的个数为m,其中,m和m满足:0.5m<m≤m。若m>m及m<0.5m时,会导致旋涡堆积在风机的拐角处,产生涡流噪声。

14.优选地,所述平直段至少有三个,其中相邻两个圆弧段分别为第一圆弧段和第二圆弧段,所述第一圆弧段的半径为ra,所述第二圆弧段的半径为rc,所述平直段的长度为l,

其中,ra、rc及l满足:0.2≤(rc-ra)/(l-ra)≤0.8。当ra、rc及l不满足上述范围时,容易产生大阶涡量,从而使得非稳态的旋涡脱落所产生的波动大于稳态压力脉动,因此,采用上述范围,流体速度分布均匀,不易产生大阶涡量,噪音小。

15.优选地,所述第一圆弧段的型线方程满足:其中,r为平直段的内接圆的半径,ψ为导风叶片的包角,β1为第一圆弧段的圆心角,且10

°

≤β1≤60

°

。

16.进一步优选地,所述第二圆弧段的型线方程满足:(x+r-r

c cosβ2)2+(y+r

c cosβ2)2=r

c2

,其中,r为平直段的内接圆的半径,β2为第二圆弧段的圆心角,且10

°

≤β2≤60

°

。

17.优选地,所述第一圆弧段有一个,其余各所述圆弧段均为第二圆弧段。如此,底盘采用圆弧段和平直段混合设计,能使得噪声尖峰分解,并使得高频噪声峰值的非稳态旋涡渐次地脱落,从而抑制高频噪声。

18.为了在噪声小的情况下保证叶轮的做功能力,所述导风叶片(13)沿着轴向方向的高度为y,高度y、长度l、半径ra及rc满足:min(ra,l,rc)/12≤y≤min(ra,l,rc)/3。如此,导风叶片的高度过大,会导致导风叶片上的偶极子噪声过大;导风叶片的高度过小,会导致叶轮做功能力不足。

19.本发明解决上述第二个技术问题所采用的技术方案为:一种具有上述的离心叶轮的风机,其特征在于:还包括有定叶轮及电机,所述离心叶轮的底盘安装在所述电机的输出轴上,所述定叶轮包括有位于所述电机的外围的出风通道,沿着流体流动路径,该出风通道位于所述导风通道的下游。

20.优选地,所述定叶轮包括有多个沿周向间隔的定叶片,相邻两个所述定叶片之间形成有所述的出风通道,各所述定叶片沿着与径向具有锐角夹角的方向倾斜延伸,从而整体在周向上呈现顺时针或逆时针的旋向。如此,一方面,对流体进行导向,使得排气更加地顺畅,若进风口处有水滴时,有利于水滴快速排出,避免水滴和旋涡气流一起脱落,烧毁电机;另一方面,非稳态的旋涡会渐次地产生脱落现象,从而促使非稳态的旋涡脱落产生的波动远小于稳态压力,从而抑制高频噪声。

21.为了方便电机的安装,所述定叶轮包括有安装板及位于所述安装板外围的环壁,所述定叶片位于所述安装板和环壁之间,所述安装板上开设有供电机的输出轴穿过的穿孔。

22.优选地,所述定叶片沿着径向方向的宽度为w,宽度w、半径ra及rc满足:0.6(ra

–

rc)≤rd≤1.2(ra

–

rc)。当定叶片宽度过大如大于1.2(ra

–

rc),会导致气流在定叶片背后产生旋涡,从而增加噪声;当定叶片宽度过小,如小于0.6(ra

–

rc),会导致叶轮出口处的气流较为紊乱,定叶片起不到整流的作用。

23.优选地,所述定叶片的个数为p,个数m、m及p满足:(m-m)/p《1。

24.优选地,所述离心叶轮的外侧设置有罩壳,所述罩壳的内周沿与所述底盘的外周沿之间的间距为l1,所述底盘和盖板之间的最小间距为l2,所述罩壳的内周沿与所述盖板的最外沿之间的间距为l3,其中,l1>l2>l3。

25.本发明解决上述第三个技术问题所采用的技术方案为:一种具有上述的风机的清洁机,其特征在于:还包括有用来分离水及灰尘混合物的分离模块,沿着流体流动路径,所述分离模块位于所述风机的上游。

26.与现有技术相比,本发明的优点在于:该离心叶轮的底盘的外周沿采用圆弧段和平直段混合设计或者全部采用平直段的多边形结构,经进风口进入的气流在经过底盘的外周沿后能对噪声尖峰进行分解,减少了旋涡,并使得高频噪声峰值的非稳态旋涡渐次地脱落,从而抑制高频噪声,从而具有更好地降噪效果。

附图说明

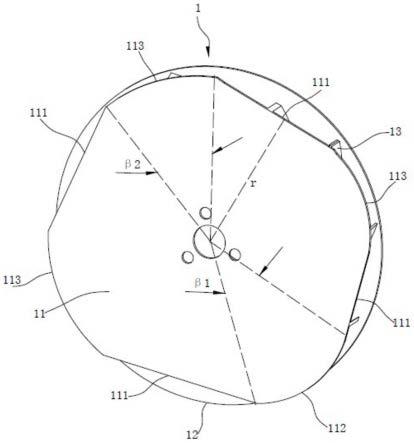

27.图1为实施例一的离心叶轮的结构示意图;

28.图2为图1的剖视图;

29.图3为图1的立体分解结构示意图;

30.图4为图3的另一角度的立体分解结构示意图;

31.图5为图1中定叶轮的结构示意图;

32.图6为图5的另一角度的结构示意图;

33.图7为图1的剖视图;

34.图8为图1中底盘处的气流速度分布示意图;

35.图9为图1中底盘处的湍流分布示意图;

36.图10为图1中定叶轮的定叶片处的非稳态的旋涡脱落示意图;

37.图11为实施例一和实施例二的底盘外周沿处的噪声图;

38.图12为本实施例的清洁机的部分结构示意图;

39.图13为实施例二的离心叶轮的结构示意图;

40.图14为图13中底盘处的气流速度分布示意图;

41.图15为图13中底盘处的湍流分布示意图;

42.图16为背景技术中底盘处的速度分布示意图;

43.图17为背景技术中底盘处的湍流分布示意图。

具体实施方式

44.以下结合附图实施例对本发明作进一步详细描述。

45.实施例一:

46.如图1至图12所示,为本发明的第一个优选实施例。

47.该实施例的清洁机为扫地机,该扫地机包括风机、用来对地面进行清扫的清洁模块(未标出)和用来分离水及灰尘混合物的分离模块04,沿着流体流动路径,分离模块04位于清洁模块和风机之间。分离模块04包括有壳体4,壳体4的进风口400与清洁模块的出口相连通,分离模块04的排出口与风机的进口相连通。在风机的作用下,会使清洁模块和分离模块04内形成负压,从而将灰尘、水等垃圾经清洁模块的吸尘口吸入至清洁模块内,随后将经分离模块04进行分离后的气体排出,清洁模块可以采用现有技术中的任意刷头,分离模块可以采用现有技术中的分离结构,本实施例中将不再详细赘述。

48.如图3和图4所示,本实施例的风机包括有离心叶轮1、定叶轮2、电机3和罩壳15。在本实施例中的风机竖向设置,且离心叶轮1、定叶轮2自下向上依次布置。

49.如图1和图2所示,离心叶轮1包括有底盘11、盖板12和导风叶片13。盖板12设置在底盘11上且位于底盘11之下,前述盖板12邻近中央的位置具有进风口121。如图2所示,导风

叶片13有多个,且沿周向间隔布置在底盘11和盖板12之间,且位于进风口121的外围,且与底盘11和盖板12相连接,相邻两个导风叶片13之间形成有导风通道14,沿着流体流动路径,导风通道14位于进风口121的下游。

50.如图1和图4所示,底盘11的外周沿包括有至少两个沿周向间隔布置的平直段111,相邻两个平直段111之间通过圆弧段相连接,前述圆弧段朝远离进风口121方向弯曲。平直段111的个数为m,圆弧段的个数为m,其中,m和m满足:0.5m<m≤m。在本实施例中,m=4,m=4,各圆弧段中相邻两个圆弧段分别为第一圆弧段112和第二圆弧段113,其他圆弧段均为第二圆弧段113,因此,本实施例中,有一个第一圆弧段112和3个第二圆弧段113。第一圆弧段112的半径为ra,第二圆弧段113的半径为rc,平直段111的长度为l,前述ra、rc及l满足:0.2≤(rc-ra)/(l-ra)≤0.8。而导风叶片13沿着轴向方向的高度为y,高度y、长度l、半径ra及rc满足:min(ra,l,rc)/12≤y≤min(ra,l,rc)/3。

51.参照图16和图17所示,背景技术中的底盘的气流速度分布不均匀且湍流速度较大,而如图7所示,在经过本实施例底盘的气流速度分布均匀,而如图8所示,经过底盘处的湍流速度较小。如图1所示,上述第一圆弧段112的型线方程满足:

52.其中,r为平直段的内接圆的半径,ψ为导风叶片的包角,β1为第一圆弧段的圆心角,且10

°

≤β1≤60

°

。第二圆弧段113的型线方程满足:(x+r-r

c cosβ2)2+(y+r

c cosβ2)2=r

c2

,β2为第二圆弧段的圆心角,且10

°

≤β2≤60

°

,前述β1+β2=90

°

。

53.如图3所示,离心叶轮1的底盘11安装在电机3的输出轴31上,定叶轮2包括有位于电机3的外围的出风通道22,沿着流体流动路径,该出风通道22位于导风通道14的下游。具体地,如图5所示,定叶轮2包括有安装板20及位于安装板20外围的环壁23,安装板20和环壁23之间设置有多个沿周向间隔布置的定叶片21,相邻两个定叶片21之间形成有上述的出风通道22,各定叶片21沿着与径向具有锐角夹角的方向倾斜延伸,从而整体在周向上呈现顺时针或逆时针的旋向。如图10所示,在定叶片处的非稳态的旋涡脱落效果好。

54.如图3所示,上述定叶片21沿着径向方向的宽度为w,宽度w、半径ra及rc满足:0.6(ra

–

rc)≤rd≤1.2(ra

–

rc)。前述安装板20上开设有供电机3的输出轴穿过的穿孔201。

55.如图7所示,上述的离心叶轮1位于罩壳15内,罩壳15在对应进风口121的位置上开设有与该进风口121相连通的进口151,具体参见图3所示。罩壳15的内周沿与底盘11的外周沿之间的间距为l1,具体地,即l1为罩壳15内周沿与底盘11直线段之间的间距,底盘11和盖板12之间的最小间距为l2,罩壳15的内周沿与盖板12的最外沿之间的间距为l3,其中,l1>l2>l3。

56.由图10可以看出,使用本实施例的底盘,可以很好地将2800hz人耳敏感处的大噪声尖峰化解为若干个15000-20000hz段的小噪声尖峰,将人耳敏感处的噪声尖峰挪到人耳不敏感区间。因此,经离心叶轮1之进风口121进入的气流在经过底盘11的外周沿后能对噪声尖峰进行分解,减少了旋涡,并使得高频噪声峰值的非稳态旋涡渐次地脱落,从而抑制高频噪声,从而具有更好地降噪效果。

57.上述实施例中,导风叶片的个数为q,定叶片的个数为p,平直段111的个数m与圆弧段的个数m的最小公倍数为x,q≠kx,t≠kx,(m-m)/p《1。其中,k为正整数,具体地,本实施例中的q=11,p=10,m=4,m=4,x=4。

58.实施例二:

59.如图13至图15所示,为本发明的第二个优选实施例。该实施例与上述实施例一的区别仅在于:底盘11的外周沿的结构不同,具体地,底盘11的外周沿为具有至少3个平直段111的多边形,本实施例中的平直段111有8个,且该底盘11的外周沿为八边形。如图14所示,在经过本实施例底盘的气流速度分布均匀,而如图8所示,经过底盘处的湍流速度较小。并且经离心叶轮1之进风口121进入的气流在经过底盘11的外周沿后能对噪声尖峰进行分解,减少了旋涡,并使得高频噪声峰值的非稳态旋涡渐次地脱落,从而抑制高频噪声,从而具有更好地降噪效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1