电动压缩机的制作方法

定子

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62转子

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

64制冷系统

ꢀꢀꢀꢀꢀꢀꢀ8具体实施方式

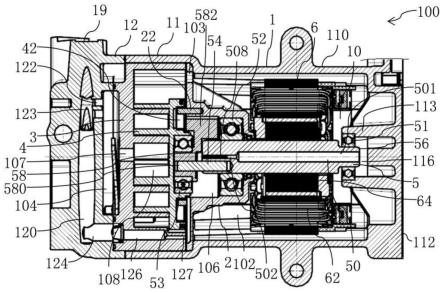

7.请参阅图1至图2所示,在本技术中为方便说明,根据制冷剂在压缩机中的主要流动方向使用了前后方向的定义,将靠近制冷剂流上游的方向称为前方,将靠近制冷剂流下游的方向称为后方。例如,如图所示的,主轴5的左向为后方,主轴5的右向为前方。

8.根据本技术一种具体实施方式的电动压缩机100其包括壳体1,壳体1包括本体11及端盖12。本体11包括前侧壁112及周壁110。前侧壁112与周壁110一体铸造形成。在本体11中形成后方开口的内腔10。端盖12组装固定于本体11的开口,从而于壳体1中形成相对于外界密封的内腔10。主轴5能绕轴线相对于壳体1转动地安装中内腔10中。如图1所示,内腔10沿轴向延伸。轴承盘2、静涡盘3及动涡盘4均安装固定于内腔10内。在轴承盘2的前侧与壳体1之间形成吸入室102。且在静涡盘3的后侧与壳体1之间形成排出室104。在轴承盘2与上述动涡盘4之间形成背压室106。在动涡盘4与上述静涡盘3之间形成压缩室108。

9.排出室104位于端盖12与静涡盘3之间。端盖12设置分离腔120及排出孔122。分离腔120与排出室104相间隔。排出孔122贯通分离腔120与排出室104之间的壁,连通分离腔120与排出室104。电动压缩机设置输出被压缩的制冷剂的出口19。排出室104与出口19之间设置油分123。油分123的下方的设置集油部124及第一通道126。集油部124位于分离腔120下部。油分123是一种将混合在制冷剂气体中的润滑油分离出来的装置。油分123将润滑油从制冷剂气体中分离出来后,润滑油沿着分离腔120的内壁流下,聚集在集油部124中。第一通道126连通集油部124与背压室106。

10.主轴5具有相对的前端56及后端58。第一轴承51支撑前端56,第二轴承52支撑后端58。第一轴承51在吸入室102中设置于壳体1的前侧壁112上。前侧壁112设置向后方开口的前轴座113。前轴座113中设置蓄油室116。第一轴承51安装于前轴座113中,蓄油室116位于第一轴承51的前侧。主轴5的前端56从后侧穿过第一轴承51到前侧,轴中通道50连通蓄油室116,蓄油室116通过第一轴承51中的间隙连通吸入室102。就是说,通过轴中通道50进入蓄油室116的润滑油将通过第一轴承51中的间隙润滑第一轴承51之后流出蓄油室116。第一轴承51为滚动轴承或滑动轴承。第二轴承52设置于轴承盘2上。第二轴承52的内径大于第一轴承51的内径的1.3倍。例如,第二轴承52的内径等于第一轴承51的内径的1.35倍、1.4倍、1.5倍或者1.6倍。第二轴承52为安装于背压室106中的滚动轴承或滑动轴承。

11.沿轴线方向贯穿主轴5设置轴中通道50,在轴中通道50中设置轴中节流装置508,轴中通道50经过轴中节流装置508连通背压室106及吸入室102。轴中节流装置50可以设置为截面适当小的一段小孔道,使得液流在节流处形成局部收缩,从而使流速增加,静压力降低,于是在节流件前后产生了静压力差,在保持吸入室102与背压室106之间形成压降。在一些具体实施方式中,轴中节流装置50为孔径不大于0.6毫米一段孔道。例如,孔径为0.2毫米、0.25毫米、0.3毫米、0.35毫米、0.4毫米或0.5毫米。在轴线方向上这段孔道的长度不小于5毫米,例如,长度为7毫米、8毫米、9毫米、10毫米、12毫米、14毫米、16毫米、18毫米或20毫米。

12.轴中通道50包括第一孔段501及第二孔段502。第一孔段501靠近主轴5的前端56,第二孔段502靠近主轴5的后端58,第一孔段501及第二孔段502相互衔接形成阶梯孔。第一孔段501的内径大于第二孔段502的内径的1.5倍。例如,第一孔段501的内径等于第二孔段502的内径的1.6倍、1.9倍、2倍或2.3倍。在平行于轴线方向上第一孔段501的长度大于第二孔段502的长度的2倍。例如,第一孔段501的长度等于第二孔段502的长度的2.6倍、2.9倍、3.2倍、3.5倍或3.8倍。在平行于轴线方向上第二孔段502的长度大于第二轴承52的长度。大孔靠近受力较小的前端56,小孔靠近受力较大且设置偏心轴54的后端58。这种阶梯孔结构简单,加工容易。另一方面,轴中通道50沿轴向从主轴5中部,特别是沿轴心线位置贯穿,减小了主轴5的重量,但是对主轴5强度的影响最小化。另外,轴中通道50不影响主轴5的外周面的结构,轴承完全可以正常安装于主轴5的外周面。

13.动涡盘4被配置为在内腔10内能够限制自转地绕公转轴公转。例如,主轴5的后端58设置偏心轴54,动涡盘4能绕偏心轴54相对枢转地安装于偏心轴54上。偏心轴54包括固定地安装于后端58的销580。销580与动涡盘4之间安装偏心盘582及第三轴承53。第三轴承53为滚动轴承或滑动轴承。轴承盘2上安装向动涡盘4突出的多个止转柱22,动涡盘4面向轴承盘2的一侧设置多个止转孔42,每个止转柱22配合于一个止转孔42中,动涡盘4在被驱动公转时被止转柱22限制自转。

14.电枢6包括定子62及转子64。定子62固定于壳体1。转子64在第一轴承51与第二轴承52之间固定于主轴5。转子64与定子62电磁耦合。电枢6在通电工作的状态下驱动主轴5绕轴线旋转。

15.请结合参阅图2所示,在电动压缩机100工作时,电枢6被通电而驱动主轴5旋转,主轴5上的偏心轴54驱动动涡盘4,动涡盘4限制自转地绕公转轴公转。在压缩室108中流体不断地被从外围向中部压缩,从而在压缩室108外围形成负压,在压缩室108的中部形成高压。压缩室108中心处高压的被压缩流体通过压缩室108与排出室104之间的中孔107进入排出室104。排出室104的高压流体通过排出孔122进入分离腔120。在分离腔120中,油分123将润滑油从制冷剂气体中分离出来后,润滑油沿着分离腔120的内壁流下,聚集在集油部124中。分离出润滑油的制冷剂含油量大大地降低,制冷剂从出口19输出到制冷系统8中入制冷循环。第一通道126中设置第一节流装置127,在第一节流装置127的上下游产生压差,保持分离腔120中的压强大于背压室106中的压强。在分离腔120与背压室106之间压差的驱动下,集油部124中的油液通过第一通道126不断流到背压室106。油液对背压室106中的第二轴承52及第三轴承53等机构提供润滑。在轴中节流装置508的节流作用下,在轴中节流装置508上下游产生压差,保持背压室106的压强大于吸入室102的压强。在背压室106与吸入室102之间压差的驱动作用下,背压室106中的油液通过轴中通道50不断流到吸入室102前侧的前轴座113中的蓄油室116。蓄油室116中的油液对第一轴承51进行润滑,通过第一轴承51中的间隙流入吸入室102,并在重力的作用下集中到吸入室102下部。因此,吸入室102的下部形成填充液态油液的油层。电枢6部分地浸入油层。吸入室102中的流体的压强高于在压缩室108外围形成的负压,因此,吸入室102中的流体通过吸入室102与压缩室108之间的过孔103进入低压的压缩室108外围,然后再进入压缩循环。在工作过程中,压缩室108油层中的油液升腾混合进入吸入室102的制冷剂中,随着制冷剂不断循环。

16.虽然有以上说明,但是本技术的专利保护范围由权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1