一种控制阀组和供油阀组的制作方法

1.本技术涉及阀门的领域,尤其是涉及一种控制阀组和供油阀组。

背景技术:

2.阀门是管路流体输送系统中的控制部件,用来改变通路断面大小和介质流动方向,具有导流、截止、节流、止回、分流或溢流卸压等功能。其中,多种阀门通过组合能够构成阀组,使阀组同时具有多种功能。

3.为油缸提供液压油的相关技术中,与油缸连通的管道系统包括进油口p、回油口t、用于连通油缸有杆腔的第一油口a和用于连通油缸无杆腔的第二油口b,其中,进油口p、回油口t、第一油口a和第二油口b通过三位四通电磁换向阀连通,并在三位四通电磁换向阀的作用下,调整进油口p、回油口t、第一油口a和第二油口b所对应的连通关系,从而控制油缸的停工、工进以及退工的状态。

4.针对上述中的相关技术,发明人认为在仅由三位四通电磁换向阀控制的流体输送系统中,单一的三位四通电磁换向阀仅起到换向的作用,使油缸在工进和退工状态时的液体流量相同,即工进和退工速度相同,无法对流体输送系统起到增大回油流量的功能,因此不能够满足油缸快速退工的工作要求,使得工作效率不足。

技术实现要素:

5.为了加快油缸退工的速度,提高油缸工作的效率,本技术提供一种控制阀组和供油阀组。

6.第一方面,本技术提供一种控制阀组,采用如下的技术方案:一种控制阀组,设置于阀块上,所述阀块上设有进油口p、回油口t以及用于连通油缸有杆腔的第一油口a和用于连通油缸无杆腔的第二油口b,控制阀组包括通过改变油路而改变液压油流量的控制组件,且所述进油口p、回油口t、第一油口a和第二油口b通过控制组件两两连通。

7.通过采用上述技术方案,控制阀组控制不同的油路,并且不同油路所对应流量的大小不同,当进油口p连通回油口t时,油缸不工作,当进油口p连通第二油口b,第一油口a连通回油口t时,油缸的无杆腔进油,油缸的有杆腔出油,使得油缸处于速度较慢的工进的状态,当进油口p连通第一油口a,第二油口b连通回油口t时,控制组件增大第二油口b的出油量,从而提高油缸退工的速度,使得油缸能够完成工进和快退的工序,提高工作效率。

8.可选的,所述控制组件包括换向单元和逻辑控流单元,所述换向单元通过逻辑控流单元连通所述进油口p、回油口t、第一油口a和第二油口b。

9.通过采用上述技术方案,换向单元控制进油口p、回油口t、第一油口a和第二油口b的连接关系,同时根据换向单元的选择,逻辑控流单元控制液压油的流动线路以及流量,由此换向单元和逻辑控流单元共同作用完成油缸的所需的工作状态。

10.可选的,所述换向单元包括三位四通电磁换向阀、二位二通电磁换向阀,所述逻辑

控流单元包括第一逻辑阀、第二逻辑阀、第三逻辑阀、第四逻辑阀、第五逻辑阀和第六逻辑阀;所述进油口p同时连通第一逻辑阀的a111、第二逻辑阀的a121、第三逻辑阀的a131、二位二通电磁换向阀的p1和三位四通电磁换向阀的p2;回油口t连通第二逻辑阀的a122、第四逻辑阀的a141、第五逻辑阀的151、第六逻辑阀的a161,以及三位四通电磁换向阀的t2;第一油口a连通第三逻辑阀的a132和第四逻辑阀的a142;第二油口b连通第一逻辑阀的a112、第五逻辑阀的a152和第六逻辑阀的a162;其中,二位二通电磁换向阀的t1连通第二逻辑阀的b121,二位二通电磁换向阀的a1连通有卸油口l2;三位四通电磁换向阀的a2连通第一逻辑阀的b111和第四逻辑阀的b141,三位四通电磁换向阀的b2连通第三逻辑阀的b131、第五逻辑阀的b151和第六逻辑阀的b161。

11.通过采用上述技术方案,当油缸处于未工作状态时,三位四通电磁换向阀调换档位,使得p2同时连通a2和b2,且二位二通电磁换向阀上的a1连通t1,此时进油口p能够直接连通到b111、b131、b141、b151和b161,使得第一逻辑阀、第三逻辑阀、第四逻辑阀、第五逻辑阀和第六逻辑阀关闭通道,第二逻辑阀的b121连通卸油口l2,使得第二逻辑阀所在通道被打开,由此进油口p通过第二逻辑阀连通回油口t,使得油缸内部不通入液压油;当油缸工进时,三位四通电磁换向阀上的p2连通b2,a2连通t2,二位二通电磁换向阀的p1和t1连通,使得第二逻辑阀、第三逻辑阀、第五逻辑阀和第六逻辑阀封闭,第一逻辑阀和第四逻辑阀打开,进油口p通过第一逻辑阀连通第二油口b,第一油口a连通回油口t,由此油缸的无杆腔进油,油缸的有杆腔出油;当油缸快退时,三位四通电磁换向阀上的p2连通a2,b2连通t2,二位二通电磁换向阀的p1和t1连通,使得第一逻辑阀、第二逻辑阀和第四逻辑阀封闭,第三逻辑阀、第五逻辑阀和第六逻辑阀打开,进油口p通过第三逻辑阀连通第一油口a,第二油口b同时通过第五逻辑阀和第六逻辑阀连通回油口t,由此油缸的有杆腔进油,且油缸的无杆腔双倍出油。

12.可选的,所述进油口p和回油口之间设有连通两者的溢流阀,所述溢流阀位于进油口和控制组件之间,且溢流阀与控制组件并联设置。

13.通过采用上述技术方案,溢流阀起安全保护作用,当油压过高或收到外力冲击时,溢流阀将高于设定值的压力卸掉,从而保护整个液压系统。

14.第二方面,本技术提供一种供油阀组,采用如下的技术方案:一种供油阀组,设置于阀块上,包括均与进油口p连通的高压油口ph和低压油口pl,所述低压油口pl上设有调压组件,所述低压油口pl通过调压组件连通回油口t。

15.通过采用上述技术方案,在向液压系统中通入液压油时,高压油口ph向进油口p通入高压小流量的液压油,同时低压油口pl向进油口p通入低压大流量的液压油,使得液压系统中快速充满液压油,使得液压系统执行机构快速进给,当液压系统内的压力到达调压组件所设定的压力值时,调压组件使得低压油口pl直接连通回油口t,仅由高压小流量的液压油供给液压系统,由此低压大流量的液压油直接从回油口t流出,低压大流量的泵电机空载,减少电能损耗,起到节能的效果。

16.可选的,所述调压组件包括并联设置的单向阀和卸荷阀,所述低压油口pl通过单

向阀连通进油口p,所述低压油口pl通过卸荷阀连通回油口t,所述卸荷阀的控制活塞与进油口p连通。

17.通过采用上述技术方案,当低压大流量液压油和高压小流量液压油合流后的压力小于卸荷阀的额定压力时,卸荷阀封闭,此时的低压大流量液压油经过单向阀并与高压小流量的液压油合流,用于供给液压系统,当合流压力大于卸荷阀的额定压力时,卸荷阀被打开,使得低压大流量的液压油通过卸荷阀直接流入回油口t中,由此低压油口pl卸掉载荷。

18.可选的,所述阀块上开设有卸油口l1,所述卸油口l1与卸荷阀的活塞腔连通。

19.通过采用上述技术方案,当系统内压力过大时,卸荷阀内的液压油通过卸油口l1卸荷,从而保护卸荷阀以及整个系统。

20.可选的,所述阀块上开设有进油检测孔mp、第一检测孔ma和第二检测孔mb,进油检测孔mp连通进油口p,第一检测孔ma连通第一油口a,第二检测孔mb连通第二油口b。

21.通过采用上述技术方案,进油检测孔mp、第一检测孔ma和第二检测孔mb检测系统内各处的压力,从而保护阀块以及阀组。

22.综上所述,本技术包括以下至少一种有益技术效果:1.控制阀组控制不同的油路,并且不同油路所对应流量的大小不同,当工进动作完成后,第二油口b大流量快速回油,从而实现快退动作,提高液压系统的工作效率;2.供油阀组通过采用高低压双油路供油,能够快速进给液压油,并且通过单向阀和卸荷阀使得低压大流量的液压油能够直接回油箱,由此低压大流量泵电机空载,减少电能损耗,具有良好的节能效果。

附图说明

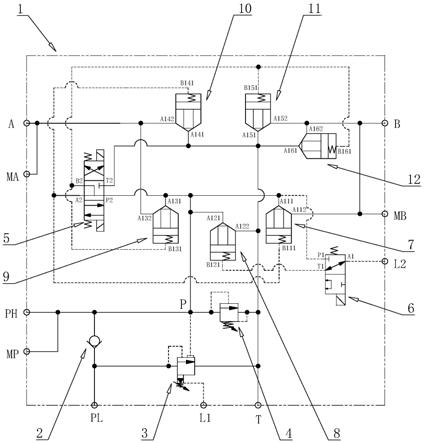

23.图1是液压系统待机状态的原理示意图。

24.图2是液压系统工进状态的原理示意图。

25.图3是液压系统快退状态的原理示意图。

26.附图标记说明:1、阀块;2、单向阀;3、卸荷阀;4、溢流阀; 5、三位四通电磁换向阀;6、二位二通电磁换向阀;7、第一逻辑阀;8、第二逻辑阀;9、第三逻辑阀;10、第四逻辑阀;11、第五逻辑阀;12、第六逻辑阀。

具体实施方式

27.以下结合附图1

‑

3对本技术作进一步详细说明。

28.本技术实施例公开一种控制阀组和供油阀组。

29.图中虚线代表流量小的控制油路,图中实线代表流量大的主油路。

30.参照图1,控制阀组和供油阀组设置在同一个阀块1上,阀块1上开设有进油口p、回油口t、第一油口a和第二油口b。第一油口a连通油缸的有杆腔,第二油口b连通油缸的无杆腔。液压油经进油口p进入,依次经过供油阀组和控制阀组,并在控制阀组的选择下,连通第一油口a或第二油口b,随后液压油从第二油口b或第一油口a再次经过控制阀组回流到回油口t中,完成液压油的循环。

31.其中,供油阀组包括高压油口ph和低压油口pl,并且高压油口ph和低压油口pl合流构成进油口p。供油阀组还包括设置在低压油口pl上的调压组件,低压油口通过调压组件

连接回油口t。

32.调压组件包括并联固定在阀块1上的单向阀2和卸荷阀3,低压油口pl通过单向阀2与高压油口ph连通,单向阀2使得液压油能够低压油口pl朝向高压油口ph流动,而不能从高压油口ph朝向低压油口pl流动。

33.另外,低压油口pl通过卸荷阀3连通回油口t,由高压油口ph和低压油口pl合流构成的进油口p与卸荷阀3的控制活塞连通,卸荷阀3上设置控制活塞的活塞腔连通有卸油口l1,卸油口l1开设在阀块1上。当活塞腔内的压力过大时,卸油口l1能卸荷,减少内部压力,从而保护卸荷阀3以及液压系统。

34.低压油口pl通过泵向液压系统内泵入低压大流量的液压油,高压油口ph同样通过泵向液压系统内泵入高压小流量的液压油。设置卸荷阀3的额定压力,当外力大于额定压力时,卸荷阀3的控制活塞移动并使得卸荷阀3所在油路被打开,否则油路封闭。

35.当进油口p的压力小于卸荷阀3的额定压力时,卸荷阀3关闭,低压大流量的液压油经过单向阀2与高压小流量液压油合流,并流向控制阀组。当进油口p的压力大于卸荷阀3的额定压力时,卸荷阀3打开,低压大流量的液压油从低压油口pl经过卸荷阀3直接流入回油口t中,使得泵入低压大流量的泵空载,减少能量的消耗,此时高压油口ph将高压小流量的液压油单独供给系统,使得系统工作。

36.通过供油阀组的高低压两条油路泵入液压油,使得液压油能够快速填充进入液压系统,从而使得执行机构能够快速进给作业,并配合卸荷阀3和单向阀2减低能耗。

37.为了保护液压系统,减少因压力过大而造成液压系统的损坏,在进油口p和回油口t之间设有固定在阀块1上的溢流阀4,且溢流阀4与控制阀组并联设置。当液压系统内部压力过高,溢流阀4将高于设定值的压力卸掉,从而保护整个液压系统。

38.当液压油经过供油阀组流向控制阀组后,控制阀组控制液压油的流动线路,控制阀组包括通过改变油路而改变液压油流量的控制组件。控制组件包括换向单元和逻辑控流单元,换向单元通过逻辑控流单元连通进油口p、回油口t、第一油口a和第二油口b。

39.换向单元包括固定在阀块1上的一个三位四通电磁换向阀 5和一个二位二通电磁换向阀6,逻辑控流单元包括固定在阀块1上的第一逻辑阀7、第二逻辑阀8、第三逻辑阀9、第四逻辑阀10、第五逻辑阀11和第六逻辑阀12。

40.进油口p同时连通第一逻辑阀7的a111、第二逻辑阀8的a121、第三逻辑阀9的a131、二位二通电磁换向阀6的p1和三位四通电磁换向阀 5的p2;回油口t连通第二逻辑阀8的a122、第四逻辑阀10的a141、第五逻辑阀11的a151、第六逻辑阀12的a161,以及三位四通电磁换向阀 5的t2;第一油口a连通第三逻辑阀9的a132和第四逻辑阀10的a142;第二油口b连通第一逻辑阀7的a112、第五逻辑阀11的a152和第六逻辑阀12的a162;其中,二位二通电磁换向阀6的t1连通第二逻辑阀8的b121,二位二通电磁换向阀6的a1连通有卸油口l2;三位四通电磁换向阀 5的a2连通第一逻辑阀7的b111和第四逻辑阀10的b141,三位四通电磁换向阀 5的b2连通第三逻辑阀9的b131、第五逻辑阀11的b151和第六逻辑阀12的b161。

41.在控制阀组中,b111、b121、b131、b141、b151和b161和l2所在油路为控制油路,其油路为液压油流动的主油路。

42.参照图1,当液压系统处于待机状态时,三位四通电磁换向阀5处于中间档位,使得p2同时连通a2和b2,此时进油口p能够直接连通到b111、b131、b141、b151和b161,使得第一逻辑阀7、第三逻辑阀9、第四逻辑阀10、第五逻辑阀11和第六逻辑阀12关闭通道。且二位二通电磁换向阀6上的a1连通t1,第二逻辑阀8的b121连通卸油口l2,使得第二逻辑阀8所在通道被打开。由此进油口p通过第二逻辑阀8连通回油口t,使得油缸内部不通入液压油而处于待机状态。

43.参照图2,当液压系统处于工进状态时,三位四通电磁换向阀 5换挡,使得p2连通b2,a2连通t2,使得进油口p能够直接连通到b131、b151和b161,使得第三逻辑阀9、第五逻辑阀11和第六逻辑阀12关闭通道,而b111和b141直接连通到回油口t ,使得第一逻辑阀7和第四逻辑阀10通道被打开。同时,二位二通电磁换向阀6换挡,使得p1连通t1,进油口p直接连通到b121,使得第二逻辑阀8关闭通道。

44.由此,进油口p通过第一逻辑阀7连通第二油口b,第一油口a通过第四逻辑阀10连通回油口t,使得油缸的无杆腔进油,有杆腔出油,从而使得油缸处于工进的状态。

45.参照图3,当液压系统处于加工完成后的退回状态时,三位四通电磁换向阀 5换挡,使得p2连通a2,b2连通t2,进油口p能够直接连通到b111和b141,使得第一逻辑阀7和第四逻辑阀10关闭,而b131、b151和b161直接连通到回油口t,使得第三逻辑阀9、第五逻辑阀11和第六逻辑阀12打开。同时,二位二通电磁换向阀6换挡,使得p1连通t1,进油口p直接连通到b121,使得第二逻辑阀8关闭通道。

46.由此,进油口p通过第三逻辑阀9连通到第一油口a,第二油口b则同时通过第五逻辑阀11和第六逻辑阀12连通回油口t,使得油缸的有杆腔进油,且油缸的无杆腔双倍出油,从而实现油缸的快速退回的工作。

47.通过供油阀组和控制阀组,实现了液压系统的快进、工进和快退的动作,提高工作效率,并且以小流量的电磁阀与大流量的逻辑阀组合,实现以小控大的效果,同时配合使用单向阀2和卸荷阀3,降低了能耗。

48.另外,在阀块1上开设有进油检测孔mp、第一检测孔ma和第二检测孔mb,进油检测孔mp连通进油口p,第一检测孔ma连通第一油口a,第二检测孔mb连通第二油口b。进油检测孔mp、第一检测孔ma和第二检测孔mb检测系统内各处的压力,从而保护阀块1以及控制阀组和供油阀组。

49.本技术实施例一种控制阀组和供油阀组的实施原理为:高压小流量和液压油和低压大流量的液压油合流快速填充液压系统,配合控制阀组控制液压系统中的流动管路和流量,实现了液压系统的快进、工进和快退的动作。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1