一种嵌入式渣浆泵护板磨损在线监测系统

1.本发明涉及磨损检测设备,具体涉及一种嵌入式渣浆泵护板磨损在线监测系统。

背景技术:

2.渣浆泵是常用的矿物加工与处理设备之一,其作用在于将固液混合浆体输送至下一工段进行后期处理。而由于固液混合物在渣浆泵内的流动速度较快,因此需要增加护板对其泵壳壳体进行耐磨保护。

3.护板材料根据不同的泵型,可选取合金铸件或耐磨橡胶复合材料。护板表面的磨损程度通常由不同的工况所决定,因此,监测护板磨损状况对保证泵壳壳体的安全性至关重要,也是高效利用护板材料的必要途径。

4.目前,现有技术中对于材料内部的磨损情况通常有无损检测和有损检测两类方法,无损检测一般是采用超声检测或电磁检测,但由于渣浆泵所处的工作环境污染较大,因此,不适于运用精密设备;有损检测通常会对材料进行切割钻孔等操作,而渣浆泵内工作压力较大(可达1mpa),因此,难以实现密封防漏的要求,也更难以实现渣浆泵护板磨损量的不停机监测。

5.有鉴于此需要提供一种嵌入式渣浆泵护板磨损在线监测系统。

技术实现要素:

6.本发明所要提供的是一种嵌入式渣浆泵护板磨损在线监测系统,其结构简单成本低,能够适应恶劣的工作环境,且装配后能够保证其与渣浆泵的连接处能够具有良好的密封性能,从而能够实现渣浆泵护板磨损量的不停机监测。

7.为实现以上发明目的,本发明提供一种嵌入式渣浆泵护板磨损在线监测系统,包括嵌入式传感单元和数据收集单元,所述嵌入式传感单元包括嵌入检测端和监测模块,所述嵌入检测端能够穿过壳体插装至护板,以监测所述护板的磨损量,且所述壳体的用于穿设所述嵌入检测端的连接处设有壳体适配器,以通过该壳体适配器与所述壳体密封连接;所述监测模块安装于所述壳体的外壁上,所述监测模块包括用于向所述嵌入检测端供能的储能单元;所述嵌入检测端与所述监测模块电连接,以能够向所述监测模块传递磨损量信号,所述磨损量信号经由所述监测模块发送至所述数据收集单元。

8.可选地,所述壳体适配器为螺纹结构,所述壳体上设有与所述壳体适配器相匹配的螺纹孔。

9.优选地,所述壳体适配器与所述壳体的连接处设有密封件。

10.进一步优选地,所述嵌入检测端与所述监测模块通过连接线电连接,所述嵌入检测端与所述连接线的连接处包裹于所述壳体适配器中。

11.进一步优选地,所述壳体适配器中设有插接结构,所述连接线和所述嵌入检测端通过所述插接结构插装连接。

12.进一步优选地,所述嵌入检测端嵌入所述护板中的一端的端头与所述护板上远离

所述壳体的表面平齐。

13.进一步优选地,所述嵌入式传感单元设置为多个,并以相同的间隔角度插装至所述护板中。

14.具体地,所述监测模块还包括数据接收单元、数据发送单元和监测模块外壳,所述监测模块外壳用于容置所述储能单元、所述数据接收单元和所述数据发送单元,所述监测模块外壳上设有监测模块安装结构,以通过该监测模块安装结构与所述壳体连接。

15.可选地,所述监测模块安装结构为磁吸结构。

16.进一步可选地,所述数据收集单元包括数据接收模块、数据存储模块和数据发送模块,以接收并存储所述嵌入式传感单元发送的所述磨损量信号,并经由所述数据发送模块将所述磨损量信号传递至指定终端设备。

17.本发明的嵌入式渣浆泵护板磨损在线监测系统,其将嵌入检测端插装至护板中,以能够更为直接地对护板的磨损量进行实时监测,其监测方式直接,且监测元件结构简单,受渣浆泵所处的恶劣工作环境的影响小,不易损坏,适于长期性以及连续性的监测,且利用储能单元对嵌入检测端进行供能,能够有效解决因工作环境限制,导致难以引入电线对嵌入检测端进行供能的限制;此外,在嵌入检测端与渣浆泵的壳体相连接的地方设有壳体适配器,从而能够通过壳体适配器与壳体的装配连接实现嵌入检测端与壳体连接处的密封性,以使得在渣浆泵的工作过程中,泵体内部的渣浆不会从嵌入检测端与壳体的连接处渗出,从而能够在保证渣浆泵稳定工作的前提下实现对护板磨损量的监测,即不停机监测。

18.本发明实施例的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

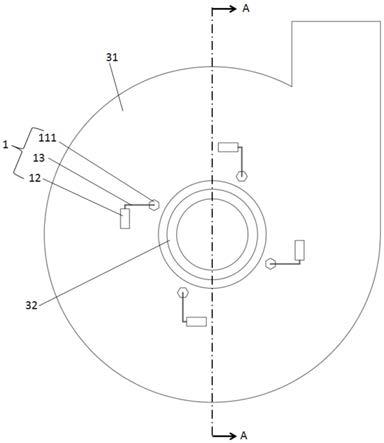

19.图1是本发明嵌入式渣浆泵护板磨损在线监测系统装配于渣浆泵上的正视图;

20.图2是本发明嵌入式渣浆泵护板磨损在线监测系统中嵌入式传感单元的结构示意图;

21.图3是本发明嵌入式渣浆泵护板磨损在线监测系统装配于渣浆泵上的后视图;

22.图4是图1中a

‑

a方向的剖视图;

23.图5是本发明嵌入式渣浆泵护板磨损在线监测系统中嵌入式传感单元与砂浆泵之间的装配示意图;

24.图6是本发明嵌入式渣浆泵护板磨损在线监测系统中嵌入式传感单元与数据收集单元之间的连接示意图;

25.图7是本发明嵌入式渣浆泵护板磨损在线监测系统中监测模块的结构示意图。

26.附图标记说明

[0027]1‑

嵌入式传感单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

‑

嵌入检测端

[0028]

111

‑

壳体适配器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

‑

监测模块

[0029]

121

‑

储能单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122

‑

数据接收单元

[0030]

123

‑

数据发送单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

124

‑

监测模块外壳

[0031]

1241

‑

磁吸结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

‑

连接线

[0032]2‑

数据收集单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

‑

壳体

[0033]

32

‑

护板

具体实施方式

[0034]

以下结合附图对本发明实施例的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明实施例,并不用于限制本发明实施例。

[0035]

如图1、图2和图6所示,作为本发明嵌入式渣浆泵护板磨损在线监测系统的一种实施例,本嵌入式渣浆泵护板磨损在线监测系统包括嵌入式传感单元1和数据收集单元2,其中,嵌入式传感单元1包括嵌入检测端11和监测模块12,嵌入检测端11能够穿过壳体31插装至护板32,以监测护板32的磨损量,且壳体31的用于穿设嵌入检测端11的连接处设有壳体适配器111,以通过该壳体适配器111与壳体31密封连接;监测模块12安装于壳体31的外壁上,监测模块12包括用于向嵌入检测端11供能的储能单元121;嵌入检测端11与监测模块12电连接,以能够向监测模块12传递磨损量信号,该磨损量信号经由监测模块12发送至数据收集单元2以进行收集存储。

[0036]

本发明的嵌入式渣浆泵护板磨损在线监测系统,将嵌入检测端11插装至护板32中,以能够更为直接地对护板32的磨损量进行实时监测,其监测方式直接,且监测元件结构简单,受渣浆泵所处的恶劣工作环境的影响小,不易损坏,适于长期性以及连续性的监测,且利用储能单元121对嵌入检测端11进行供能,能够有效解决因工作环境限制,导致难以从外部引入电线对嵌入检测端11进行供能的限制;此外,在嵌入检测端11与渣浆泵的壳体31相连接的部位设有壳体适配器111,从而能够通过壳体适配器111与壳体31的装配连接实现嵌入检测端11与壳体31连接处的密封性,以使得在渣浆泵的工作过程中,泵体内部的渣浆不会从嵌入检测端11与壳体31的连接处渗出,从而能够在保证渣浆泵稳定工作的前提下实现对护板磨损量的监测,即不停机监测。

[0037]

具体地,作为本发明嵌入式渣浆泵护板磨损在线监测系统的一种实施例,壳体适配器111可设置为螺纹结构,且在壳体31上设有与壳体适配器111的螺纹结构相匹配的螺纹孔,使得壳体适配器111与壳体31能够以螺接的方式进行连接,采用螺接的方式,一方面是螺接的方式能够使得两者的连接更为牢固可靠,使得连接处更能够经受渣浆泵泵体内部对泵体外部的压力,从而不易产生泄露;另一方面采用螺接的方式,能够方便嵌入检测端11的拆卸与安装,便于嵌入检测端11的更换。为了进一步提高连接处的密封性,还可以在壳体适配器111与壳体31的连接处设置密封件,密封件可以选用密封垫,该密封垫布设在壳体适配器111与壳体的外表面的连接处;密封件还可以选用密封圈,当密封件为密封圈时,壳体31上用于穿设嵌入检测端11的穿设孔应当设置为在靠近壳体31的内壁的部分不设螺纹结构,而密封圈即设置于该穿设孔上不设螺纹结构的部分与嵌入检测端11之间,该密封圈可优选为u型密封圈,且开口朝向渣浆泵的泵体内部。

[0038]

如图2和图7所示,作为本发明嵌入式渣浆泵护板磨损在线监测系统的一种实施例,监测模块12还包括数据接收单元122、数据发送单元123和监测模块外壳124,监测模块外壳124用于容置储能单元121、数据接收单元122和数据发送单元123,以起到密封保护的作用,且监测模块12与嵌入检测端11通过连接线13电连接,具体是连接线13的一端与嵌入检测端11连接,另一端与储能单元121以及数据接收单元122连接,以实现利用储能单元121向嵌入检测端11供电,并利用数据接收单元122接收嵌入检测端11发出的磨损量信号,储能单元121可配置为电池,利用电池向嵌入检测端11供能能够使得供能装置小型化,从而方便嵌入式传感单元1的布置,且储能单元121密封于监测模块外壳124中,能够使得供能更为可

靠。

[0039]

其中,嵌入检测端11与连接线13的连接处可设置为包裹于壳体适配器111中,以防止连接处被污染造成连接不稳设置失效的情况,特别地,壳体适配器111中设有插接结构,连接线13和嵌入检测端11通过该插接结构插装连接,该插接结构能够实现连接线13和嵌入检测端11之间的快速对接,且能够方便对嵌入检测端11或是监测模块12进行单独更换;此外,监测模块外壳124上设有监测模块安装结构,以能够通过该监测模块安装结构与壳体31连接,该监测模块安装结构可以是卡接结构,以能够与壳体31设置的相应的卡接配合结构相连接,从而实现监测模块12与壳体31的连接,由于渣浆泵的壳体31通常是铁质的,因此,监测模块安装结构可优选为磁吸结构1241,以通过磁吸的方式实现监测模块12与壳体31的连接,以便于监测模块12的安装与拆卸,需要注意的是,磁吸结构1241应优选为永磁体,例如钕磁体,且磁吸结构1241应包裹于监测模块外壳124中,以防止污染。

[0040]

进一步地,如图1和图3所示,作为本发明嵌入式渣浆泵护板磨损在线监测系统的一种实施例,嵌入式传感单元1优选设置为多个,并以相同的间隔角度插装至护板32中,例如设置四个嵌入式传感单元1,且以90

°

为间隔角度分布在护板32上,从而能够更为详细的检测到护板32各部分的磨损情况,可以理解的是嵌入式传感单元1的设置个数可以根据护板32的大小确定,即护板32越大需要布置的嵌入式传感单元1越多;嵌入检测端11的具体布置形式可如图4和图5所示,即嵌入检测端11嵌入护板32中的一端的端头与护板32上远离所述壳体31的表面平齐,使得嵌入检测端11能够直接且准确地测量出护板32的磨损量,从而能够根据磨损量的值来判定是否需要对渣浆泵进行维护更换;或者,将嵌入检测端11嵌入护板32中的一端设置为包裹在护板32中,且该嵌入检测端11的端头距离护板32的内表面(与渣浆接触的一面)的距离设置为与护板32的最大允许磨损量一致,以在嵌入检测端11检测到渣浆时即可提醒相关人员对渣浆泵进行维护更换。

[0041]

更进一步地,如图6所示,作为本发明嵌入式渣浆泵护板磨损在线监测系统的一种实施例,由于本发明嵌入式渣浆泵护板磨损在线监测系统中的嵌入式传感单元1通常设置为多个,因此,可以对多个嵌入式传感单元1的数据进行集中收集与处理,以方便数据信息的存档与调取,所以,数据收集单元2需要包括数据接收模块、数据存储模块和数据发送模块,以接收并存储嵌入式传感单元1发送的磨损量信号,具体地,嵌入检测端11的发出的磨损量信号将通过连接线13传递至监测模块12中的数据接收单元122,随后数据接收单元122中的磨损量信号将通过数据发送单元123发送至数据收集单元2中的数据接收模块,数据接收模块接收到磨损量信息后将磨损量信息传递给数据存储模块进行临时存储,并能够调取相磨损量信息通过数据发送模块传递至指定终端设备,该终端设备可以是显示屏,以方便实时读取到护板32的磨损量,或者是云服务器,以方便将磨损量数据进行存储备案。

[0042]

以上结合附图详细描述了本发明实施例的可选实施方式,但是,本发明实施例并不限于上述实施方式中的具体细节,在本发明实施例的技术构思范围内,可以对本发明实施例的技术方案进行多种简单变型,这些简单变型均属于本发明实施例的保护范围。

[0043]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明实施例对各种可能的组合方式不再另行说明。

[0044]

此外,本发明实施例的各种不同的实施方式之间也可以进行任意组合,只要其不

违背本发明实施例的思想,其同样应当视为本发明实施例所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1