一种变量化液压控制模块及液压控制系统的制作方法

1.本发明涉及工程机械液压系统技术领域,尤其涉及一种变量化液压控制模块及液压控制系统。

背景技术:

2.近年来,随着我国基础建设事业大力发展,工程机械行业也蓬勃发展。能源短缺问题一直是制约社会发展的主要矛盾,节能降耗是目前工程机械行业的共同目标。

3.目前常见的工程机械液压系统有定量系统、定量与变量组合系统和全变量系统等。全变量系统虽然节能效果明显,但是成本较高,未能普遍推广。定量与变量组合系统得到了一定程度的推广,但目前仍以定量系统占据主导地位。定量系统虽然其能量损失但其以较低的成本、良好的维修性及耐污染特性受到广泛应用。

技术实现要素:

4.本发明的第一目的是提出一种变量化液压控制模块,通过引入一个控制阀,可将多余流量直接从控制阀回油,实现定量系统的变量化控制,达到节能效果。

5.本发明的第二目的是提出一种变量化液压控制系统,通过从主阀的旁路通道取压力信号反馈至控制阀,能够根据系统实际需要调节控制阀的开度,将多余的流量以最短的通道快速回油,达到节能效果。

6.为实现上述目的,本发明采用的技术方案如下:本发明第一方面提供一种变量化液压控制模块,包括:定量泵1和控制阀1,所述变量化液压控制模块设置有进油口、出油口和液控口;所述定量泵1的进油口与所述变量化液压控制模块的进油口相连,所述定量泵1的出油口与所述变量化液压控制模块的出油口相连;所述控制阀2设置有进油口p1、回油口t1、第一液控口ls1和第二液控口ls2;所述控制阀2的进油口p1和第一液控口ls1均连接至所述变量化液压控制模块的出油口;所述控制阀2的第二液控口ls2连接至所述变量化液压控制模块的液控口;所述控制阀2的第二液控口ls2处设置弹簧,用于标定第一液控口ls1口和第二液控口ls2口之间的压力差;所述控制阀2的回油口t1连至所述定量泵1的进油口。

7.本发明第二方面提供一种变量化液压控制模块,包括:定量泵1和控制阀1,所述变量化液压控制模块设置有进油口、出油口和液控口;所述定量泵1的进油口与所述变量化液压控制模块的进油口相连,所述定量泵1的出油口与所述变量化液压控制模块的出油口相连;所述控制阀2设置有进油口p1、回油口t1、第一液控口ls1和第二液控口ls2;所述控制阀2的进油口p1和第一液控口ls1均连接至所述变量化液压控制模块的出油口;所述控制阀2的第二液控口ls2连接至所述变量化液压控制模块的液控口;

所述控制阀2的第二液控口ls2处设置弹簧,用于标定第一液控口ls1口和第二液控口ls2口之间的压力差;所述控制阀2的回油口t1连至所述变量化液压控制模块的回油口。

8.进一步的,所述控制阀2的阀芯机能设置为常开式。

9.进一步的,所述控制阀2为两位两通的液控比例阀。

10.本发明第三方面提供一种变量化液压控制系统,包括前述的变量化液压控制模块,还包括主阀3和执行元件;所述主阀3设置有进油口,第一工作油口,第二工作油口和回油口;所述变量化控制模块的进油口与液压油箱相连,所述变量化控制模块的出油口与主阀3的进油口相连;所述主阀3的第一工作油口和第二工作油口与执行元件相连;所述主阀3的旁路通道设置有固定节流孔k,所述固定节流孔k与所述变量化控制模块的液控口连接;所述执行元件的回油口通过主阀3连至油箱。

11.进一步的,所述控制阀2通过调节阀芯开度,对定量泵1输出到主阀3的流量进行控制。

12.进一步的,当定量泵1输出流量增大时,通过固定节流孔k的流量增大,反馈至控制阀2的第二液控口ls2的压力增大,控制阀2的阀芯上移,定量泵1输出流量从控制阀2的进油口到出油口的回油流量增大,使得定量泵1输出至主阀3旁路通道的流量减小。

13.进一步的,当定量泵1输出流量减小时,通过固定节流孔k的流量减小,反馈至控制阀2的第二液控口ls2的压力减小,控制阀2的阀芯下移,定量泵1输出流量从控制阀2的进油口到出油口的回油流量减小,使得定量泵1输出至主阀3旁路通道的流量增加。

14.本发明达到的有益效果为:本发明采用基于ls控制的变量化液压控制模块,通过引入一个控制阀,可将多余流量直接从控制阀回油,实现定量系统的变量化控制,达到节能效果。

15.本发明的基于ls控制的变量化液压控制系统,通过从主阀的旁路通道取压力信号反馈至控制阀,能够根据系统实际需要调节控制阀的开度,控制从定量泵进入主阀的流量,同时减少系统的功率损失。

附图说明

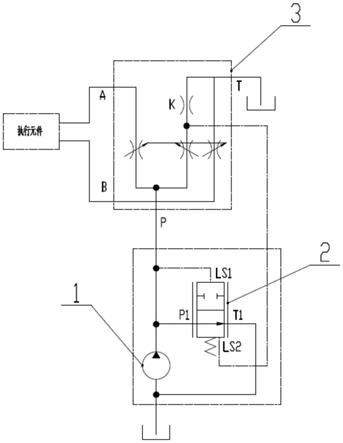

16.图1为本发明变量化液压控制模块的一个实施例的液压原理图;图2为本发明变量化液压控制模块的另一个实施例的液压原理图;图3为本发明液压控制系统的一个实施例的液压原理图。

具体实施方式

17.下面对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

18.实施例1本发明实施例提供一种变量化液压控制模块,如图1和图2所示的液压原理图,变

量化液压控制模块包括:定量泵1和控制阀2。该变量化液压控制模块设置有进油口、出油口、液控口和回油口。

19.具体的,定量泵1为液压执行元件供液压流体,定量泵1经控制阀2回油。

20.本发明实施例中,定量泵1的进油口与变量化液压控制模块的进油口相连,定量泵1的出油口与变量化液压控制模块的出油口相连。

21.本发明实施例中,控制阀2设置有进油口,回油口,第一液控口ls1和第二液控口ls2,控制阀2的进油口和第一液控口ls1均连接至变量化液压控制模块的出油口,第一液控口ls1用于将变量化液压控制模块的出油口压力传递至控制阀2的阀芯上;控制阀2的第二液控口ls2连接至变量化液压控制模块的液控口,变量化液压控制模块的液控口连接外部反馈压力信号,第二液控口ls2用于将外部反馈压力信号传递至控制阀2的阀芯上;控制阀2的第二液控口ls2处设置弹簧,弹簧用于标定控制阀2阀芯两端的压差。

22.控制阀2的回油口与定量泵1进油口相通,亦可接回变量化液压控制模块回油口。

23.本发明实施例中,控制阀2的阀芯机能设置为常开式,无负载时定量泵1的出油口p1口压力低,反馈至控制阀2的第一液控口ls1的压力不足以克服第二液控口ls2端弹簧的压力,定量泵1输出的大部分流量通过控制阀2回油。

24.参见图1,本发明的一个实施例中,控制阀2的回油口t1与定量泵1的进油口相连,用于将定量泵1流经控制阀2的液压流体回流至定量泵1。

25.参见图2,本发明的一个实施例中,控制阀2的回油口t1与变量化液压控制模块回油口相连,用于将定量泵1流经控制阀2的液压流体回流至变量化液压控制模块。

26.本发明的一个优选的实施方式中,控制阀2为两位两通的液控比例阀。

27.实施例2本发明实施例提供一种包含上述变量化液压控制模块的液压控制系统,原理图如图3所示,包括:定量泵1、控制阀2、主阀3和执行元件。主阀3用于将定量泵1输出的液压流体输送至执行元件。

28.主阀3包括进油口p口,第一工作油口a,第二工作油口b和出油口t口。

29.主阀3的进油口p连接定量泵1的出油口,主阀3的工作油口a、b与执行元件相连,主阀3的出油口t口接油箱。图3以p

→

a、b

→

t的主阀工作位机能为例进行说明。

30.主阀3的旁路通道设置有固定节流孔k,控制阀2的第二液控口ls2连接固定节流孔k的压力信号。第二液控口ls2用于将固定节流孔k的压力信号传递至控制阀2的阀芯上。

31.随着通过固定节流孔k的流量大小变化,反馈至第二液控口ls2的压力跟随变化,进而动态调节控制阀2的阀芯开度,从而实现定量泵1输出流量通过控制阀2回油流量的动态变化。

32.本实施例的液压控制原理具体为:当定量泵1输出流量增大导致通过固定节流孔k的流量增大时,反馈至ls2液控口的压力跟随增大,控制阀2的阀芯上移,定量泵1输出流量从控制阀的p1到t1回油流量增大,从而使得泵定量泵1输出至旁路通道的流量减小。反之,定量泵1输出流量通过固定节流孔k的流量减小时,反馈至ls液控2口的压力跟随减小,控制阀2的阀芯下移,定量泵1输出流量从控制阀的p1到t1回油流量减小,从而使得定量泵1输出

至旁路通道的流量增加。

33.基于上述技术方案,本发明实施例的液压控制系统,通过在定量系统泵和主阀之间设置控制阀2,在主阀的旁路通道设置固定节流孔k,并将控制阀2的ls2液控口连接至固定节流孔k的压力信号,从而实现旁路通道相对稳定的流量输出,多余的大部分流量从控制阀直接回油。尤其是当无负载时,定量泵1输出的大部分流量均会通过控制阀2回油。

34.本发明实施例提供的液压控制系统,能够根据系统实际需要调节控制阀的开度,多余的流量以最短的通道快速回油,实现输出到主阀流量的变量化控制,减少功率损失,相比常规的定量液压系统更为节能。

35.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1