蜗壳式大流量高扬程耐磨中开式多级泵的制作方法

1.本发明属于水泵技术领域,具体涉及一种蜗壳式大流量高扬程耐磨中开式多级泵。

背景技术:

2.我国水资源区域分布不平衡,长江以南地区水资源相对丰富,西北部地区相对匮乏,黄河流域高原地区缺水严重,提水问题越发突出。西北地区从黄河提水到高度较高的地区非常困难,往往需要修建多级泵站接力取水。目前的多级泵的流量较小、杨程低,需要建设多个泵站,并且泵体为一体结构,维护时需要移开电机,比较麻烦,另外黄河水泥沙含量高,短时间内泵体磨损非常严重。

技术实现要素:

3.本发明的目的是提供一种蜗壳式大流量高扬程耐磨中开式多级泵,解决目前的多级泵的流量较小、杨程低,需要建设多个泵站,并且泵体为一体结构,维护时需要移开电机,比较麻烦,另外黄河水泥沙含量高,短时间内泵体磨损非常严重。

4.本发明涉及一种蜗壳式大流量高扬程耐磨中开式多级泵,包括泵体,泵体内设有转轴,转轴上安装有叶轮,泵体分为上泵体和下泵体,泵体的中间内部设有双吸泵腔,双吸泵腔内设有固定安装在转轴上的双吸叶轮,双吸泵腔的左右两侧均设有不少于一个关于其对称的单吸泵腔,每个单吸泵腔内均设有固定在转轴上的单吸叶轮,相邻的泵腔之间设有蜗壳式级间流道,每个单吸泵腔外侧设有连通蜗壳式级间流道的通液孔,相邻的单吸叶轮和双吸叶轮之间设有隔套,每个隔套的外侧套有密封体,每个密封体上整体铸造有导流片,每个密封体固定安装在蜗壳式级间流道的内孔中,单吸叶轮和双吸叶轮进出口叶片工作面全部堆焊有硬质合金thf

‑

46

‑

g层一,单吸叶轮的外端外侧面和双吸叶轮的两端外侧面也堆焊有硬质合金thf

‑

46

‑

g层二,硬质合金thf

‑

46

‑

g层二外侧设有固定安装在蜗壳式级间流道中心孔上的密封环,左右两侧的单吸泵腔均连接有蜗壳式进水流道,中间的双吸泵腔连接有蜗壳式出水流道,泵体内部单吸泵腔、双吸泵腔、蜗壳式级间流道、密封体流道、蜗壳式进水流道和蜗壳式出水流道表面全部涂刷耐磨涂层,耐磨涂层包括第一层涂刷的bel

‑

1321层(超聚耐磨金属,硬度约为肖氏d硬度84)、第二层涂刷的bel

‑

202层(陶瓷s

‑

金属,硬度约为肖氏d硬度84),两层涂刷完成后涂刷厚度500

‑

900um。有效保护金属表面,大幅提高泵的使用寿命。上下泵体水平中开面密封采用双o型圈密封,防止级间泄露及泥沙冲蚀、堆积。左右单吸叶轮中心对称布置,双吸叶轮居中布置,均采用同一水力模型,外形尺寸完全一致。理论上轴向力完全平衡。提高叶轮的耐磨蚀性能,大大提高叶轮的使用寿命。根据所需扬程高低,可采用2个单吸叶轮加1个双吸叶轮结构,也可采用4个单吸叶轮加1个双吸叶轮结构,扬程可达到230~450m。

5.耐磨涂层涂刷时的涂刷工艺为:一、表面处理,用喷砂机对待涂层的表面进行喷砂处理,二、原料混合,把两种涂层的原料分别搅拌混合制得两种涂层的涂剂,三、涂刷耐磨涂

层,把硬毛刷剪成1cm长,然后把毛刷上面的碎毛清除掉,用剪好的毛刷将调配好的第一层涂剂,直接涂刷在需修复表面,第一层涂刷应做到薄、匀,全面覆盖在泵壳表面上,涂刷厚度在200

‑

500um,期间不断使用测厚仪进行测试,常温下在涂刷完第一层涂层3

‑

4小时后,当5摄氏度时需等待16小时以内,进行第二层涂刷,可使用硬毛刷直接涂刷在第一层表层,以修补任何漏涂、孔洞,最终两层的厚度应达到500

‑

900um,整个涂刷不能超过72小时,如果超过时限,需要对基体表面进行重新打磨和处理,然后重新涂刷,四、产品的固化,涂刷完成后及时去除限位带,材料固化后再将设备投入使用,常温固化需要48小时。在施工时表面温度5℃或以下,相对湿度在90%以上不能进行涂刷,当施工现场出现雨、雪、雾及蒸汽时不适宜涂刷施工,设备表层潮湿或可能产生聚合物的时候不易涂刷。小面积涂刷可防止在施工途中出现下雨等天气因素。周边有煤气、烟雾等污染情况下需做保护性覆盖。为达到最佳的效果,在使用材料之前必须对泵壳内表面进行清洗处理,使施工表面脱盐、清洁、坚固、粗糙。去除氧化皮、锈蚀和油污。bel

‑

1321涂剂双组份材料其体积混合比4:1(基料:固化剂),重量比11:1。bel

‑

202涂剂双组份材料其体积混合比4:1(基料:固化剂),重量比11:1。

6.所述涂刷工艺中,步骤一中的气源内不允许含有污染物,保证气源压力达到7kg以上,喷砂所用砂目为16

‑

24之间的砂目,不可采用海沙,采用优质的一级金刚砂、棕刚玉或铜矿等,砂料必须保证清洁,喷砂后表面粗糙达到75um粗糙度。表面出料效果更好。喷砂人员必须配套ppe,入场前做安全培训,方可入场。表面腐蚀部分打磨喷砂干净,粗糙度达到相应要求后,再进行下道施工。涂刷完成以后用测漏仪检测是否有漏涂的地方,如有漏涂用以上方案修复,以达到完全覆盖,无漏涂现象。

7.所述蜗壳式级间流道分别位于上泵体和下泵体上,且上泵体上的蜗壳式级间流道和下泵体上的蜗壳式级间流道关于转轴的轴向对称。有效降低泵的径向力。

8.密封体和密封环与泵体之间均设有密封圈,隔套与相邻的单吸叶轮或双吸叶轮之间均设有密封圈,上泵体和下泵体外侧之间设有密封垫。密封体位于各级流道之间,防止级间泄露。密封体上整体铸造导流片,有效减小水流冲击。密封体流道表面与壳体一样喷涂耐磨金属,提高使用寿命。

9.转轴的两端套有轴套,轴套与单吸叶轮之间设有密封圈,轴套的外端穿过泵体设有轴套螺母,轴套螺母固定在转轴上,轴套螺母的内侧设有机械密封,机械密封固定在泵体的两端。

10.泵体的左右两端均固定安装有轴承体部件,轴承体部件内设有巴氏合金浇筑的轴瓦,轴承体部件端部内孔中固定有密封件,密封件内设有固定套在转轴上的密封套,密封套与密封件之间设有迷宫密封。两侧轴承部件轴瓦采用巴氏合金浇筑,承受泵的残余径向力,非驱动侧轴承部件中采用双列角接触球轴承,承受泵的残余轴向力。此轴承结构大幅提高泵的运行稳定性。

11.机械密封的外侧设置有轴封防护罩,轴封防护罩固定在泵体上。防护效果更好。

12.转轴的右端通过联轴器与传动轴连接,转轴的右端通过轴承转动安装在轴承体部件上,轴承的外侧设有轴承压盖,轴承压盖固定在轴承体部件上。

13.与现有技术相比,本发明的优点在于:

14.1、该泵采用左右双进水流道布置,大大提高泵的进水流量。流量范围可达2000

‑

8000m3/h,级间流道采用蜗壳式流道,有效降低了级间流速,降低水流冲击及磨蚀,由于该

泵型流量大、扬程高,在黄河引水、水利工程、远距离输水等方面可用一级供/排水代替其他泵多级供/排水的优势,减少泵站建设数量及运行维护成本。

15.2、上下壳体沿轴心线水平中开,可在不移动电机而只打开上壳体的情况下进行检修及维护。

16.3、泵体内部流道和泵腔涂刷有耐磨层、叶轮进出口表面使用堆焊,使得该泵型在输送黄河水等高泥沙含量介质时具有寿命长、稳定性高等特点。

附图说明

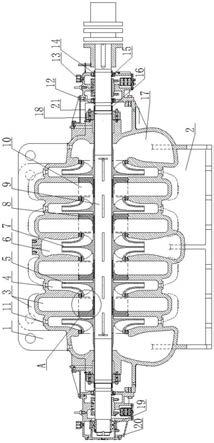

17.图1为本发明的剖视结构示意图;

18.图2为本发明的泵体的立体结构示意图;

19.图3为本发明的轴承体部件部分的结构示意图;

20.图4为本发明的蜗壳式级间流道的结构示意图;

21.图5为本发明的蜗壳式出水流道的结构示意图;

22.图6为本发明单吸叶轮的结构示意图;

23.图7为图1中a处的放大结构示意图;

24.图8为本发明的下泵体结构示意图;

25.图中:1、上泵体;2、下泵体;3、蜗壳式级间流道,4、单吸泵腔,5、单吸叶轮,6、双吸泵腔;7、双吸叶轮,8、密封体,9、转轴;10、导流片,11、通液孔,12、轴承体部件;13、轴瓦,14、密封套,15、密封件,16、轴套螺母,17、蜗壳式进水流道,18、机械密封,19、轴承,20、轴承压盖,21、轴封防护罩,22、蜗壳式出水流道,23、硬质合金thf

‑

46

‑

g层二,24、硬质合金thf

‑

46

‑

g层一,25、隔套,26、密封环。

具体实施方式

26.下面对照附图,对本发明的具体实施方式作进一步详细的说明。

27.实施例1,如图1至图8所示,本发明为蜗壳式大流量高扬程耐磨中开式多级泵,包括泵体,泵体内设有转轴9,转轴9上安装有叶轮,泵体分为上泵体1和下泵体2,泵体的中间内部设有双吸泵腔6,双吸泵腔6内设有固定安装在转轴9上的双吸叶轮7,双吸泵腔6的左右两侧均设有不少于一个关于其对称的单吸泵腔4,每个单吸泵腔4内均设有固定在转轴9上的单吸叶轮5,相邻的泵腔之间设有蜗壳式级间流道3,每个单吸泵腔4外侧设有连通蜗壳式级间流道3的通液孔11,相邻的单吸叶轮5和双吸叶轮7之间设有隔套25,每个隔套25的外侧套有密封体8,每个密封体8上整体铸造有导流片10,每个密封体8固定安装在蜗壳式级间流道3的内孔中,单吸叶轮5和双吸叶轮7进出口叶片工作面全部堆焊有硬质合金thf

‑

46

‑

g层一24,单吸叶轮5的外端外侧面和双吸叶轮7的两端外侧面也堆焊有硬质合金thf

‑

46

‑

g层二23,硬质合金thf

‑

46

‑

g层二23外侧设有固定安装在蜗壳式级间流道3中心孔上的密封环26,左右两侧的单吸泵腔4均连接有蜗壳式进水流道17,中间的双吸泵腔6连接有蜗壳式出水流道22,泵体内部单吸泵腔4、双吸泵腔6、蜗壳式级间流道3、密封体8流道、蜗壳式进水流道17和蜗壳式出水流道22表面全部涂刷耐磨涂层,耐磨涂层包括第一层涂刷的bel

‑

1321层、第二层涂刷的bel

‑

202层,两层涂刷完成后涂刷厚度500

‑

900um。

28.所述蜗壳式级间流道3分别位于上泵体1和下泵体2上,且上泵体1上的蜗壳式级间

流道3和下泵体2上的蜗壳式级间流道3关于转轴9的轴向对称。

29.密封体8和密封环26与泵体之间均设有密封圈,隔套25与相邻的单吸叶轮5或双吸叶轮7之间均设有密封圈,上泵体1和下泵体2外侧之间设有密封垫。

30.转轴9的两端套有轴套,轴套与单吸叶轮5之间设有密封圈,轴套的外端穿过泵体设有轴套螺母16,轴套螺母16固定在转轴9上,轴套螺母16的内侧设有机械密封18,机械密封18固定在泵体的两端。

31.泵体的左右两端均固定安装有轴承19体部件12,轴承19体部件12内设有巴氏合金浇筑的轴瓦13,轴承19体部件12端部内孔中固定有密封件15,密封件15内设有固定套在转轴9上的密封套14,密封套14与密封件15之间设有迷宫密封。

32.机械密封18的外侧设置有轴封防护罩21,轴封防护罩21固定在泵体上。

33.转轴9的右端通过联轴器与传动轴连接,转轴9的右端通过轴承19转动安装在轴承19体部件12上,轴承19的外侧设有轴承压盖20,轴承压盖20固定在轴承19体部件12上。

34.使用前,转轴9右端通过联轴器连接传动轴,传动轴连接驱动电机,驱动电机转动,泵体运转,水流从左右两侧的蜗壳式进水流道17进入泵体的左右两侧的单吸泵腔6内,然后从单吸叶轮5进入蜗壳式级间流道3到下级泵腔,然后两侧的水流同时进入双吸泵腔6,通过双吸叶轮7的倒流后从蜗壳式出水流道22排出。

35.实施例2,在实施例1的基础上,耐磨涂层涂刷时的涂刷工艺为:一、表面处理,用喷砂机对待涂层的表面进行喷砂处理,二、原料混合,把两种涂层的原料分别搅拌混合制得两种涂层的涂剂,三、涂刷耐磨涂层,把硬毛刷剪成1cm长,然后把毛刷上面的碎毛清除掉,用剪好的毛刷将调配好的第一层涂剂,直接涂刷在需修复表面,第一层涂刷应做到薄、匀,全面覆盖在泵壳表面上,涂刷厚度在200

‑

500um,期间不断使用测厚仪进行测试,常温下在涂刷完第一层涂层3

‑

4小时后,进行第二层涂刷,可使用硬毛刷直接涂刷在第一层表层,以修补任何漏涂、孔洞,最终两层的厚度应达到500

‑

900um,四、产品的固化,涂刷完成后及时去除限位带,材料固化后再将设备投入使用,常温固化需要48小时。

36.所述涂刷工艺中,步骤一中的气源内不允许含有污染物,保证气源压力达到7kg以上,喷砂所用砂目为16

‑

24之间的砂目,采用优质的一级金刚砂、棕刚玉或铜矿,砂料必须保证清洁,喷砂后表面粗糙达到75um粗糙度。

37.本发明采用左右双进水流道布置,大大提高泵的进水流量。流量范围可达2000

‑

8000m3/h,级间流道采用蜗壳式流道,有效降低了级间流速,降低水流冲击及磨蚀,由于该泵型流量大、扬程高,在黄河引水、水利工程、远距离输水等方面可用一级供/排水代替其他泵多级供/排水的优势,减少泵站建设数量及运行维护成本,上下壳体沿轴心线水平中开,可在不移动电机而只打开上壳体的情况下进行检修及维护,泵体内部流道和泵腔涂刷有耐磨层、叶轮进出口表面使用堆焊,使得该泵型在输送黄河水等高泥沙含量介质时具有寿命长、稳定性高等特点。

38.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

39.在本发明的描述中,术语“内”、“外”、“纵向”、“横向”、“上”、“下”、“顶”、“底”等指

示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1