1.本发明涉及一种非变容式泵,尤其涉及一种叶轮及一种负压风机。

背景技术:2.负压风机是一种常用的通风设备,负压风机内具有叶轮,叶轮主要由多片叶片围绕轮毂环绕布置而成,叶片靠近轮毂的一端为叶根,叶片远离轮毂的一端为叶顶,现有的叶片由叶根到叶顶的方向为平直的板式设计,或弯折的弧形设计,普遍存在静压不足、效率偏低以及噪声过大的问题,随着社会对节能环保及生产工作环境要求的不断提高,目前的负压风机难以满足社会及使用者的要求。

技术实现要素:3.本发明目的在于提供一种叶轮及一种负压风机,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

4.本发明解决其技术问题的解决方案是:

5.一种叶轮,包括轮毂、环绕设置于所述轮毂外周壁的多个叶片,所述叶片由叶根到叶顶的方向三维扭曲,所述叶片的形状由从叶根到叶顶方向间隔设置的至少六个成型截面依次连接所确定,由所述叶根到叶顶方向依次排列的六个成型截面分别为第一成型截面、第二成型截面、第三成型截面、第四成型截面、第五成型截面与第六成型截面,以与所述叶片相互垂直的平面为基准面,以所述基准面上与所述轮毂的中心线相互垂直的线为基准线,所述第一成型截面在所述基准面上投影后两端点的连线为第一成型线,所述第二成型截面在所述基准面上投影后两端点的连接线为第二成型线,所述第三成型截面在所述基准面上投影后两端点的连线为第三成型线,所述第四成型截面在所述基准面上投影后两端点的连线为第四成型线,所述第五成型截面在所述基准面上投影后两端点的连线为第五成型线,所述第六成型截面在所述基准面上投影后两端点的连线为第六成型线,所述第一成型线与所述基准线的夹角为40至42度,所述第二成型线与所述基准线的夹角为36.5至38.5度,所述第三成型线与所述基准线的夹角为30至32度,所述第四成型线与所述基准线的夹角为24至26度,所述第五成型线与所述基准线的夹角为19至21度,所述第六成型线与所述基准线的夹角为14至17度。

6.该技术方案至少具有如下的有益效果:叶片呈三维扭曲的形状,其由叶根到叶顶方向具有依次间隔设置的第一成型截面、第二成型截面、第三成型截面、第四成型截面、第五成型截面与第六成型截面,第一成型截面、第二成型截面、第三成型截面、第四成型截面、第五成型截面与第六成型截面与基准线之间具有逐渐倾斜的夹角,从而使得叶片形成三维扭曲的形状,通过改善叶顶间隙流和叶根堆积流,减少两处的流动损失,提高负压风机有效流量范围及效率。

7.作为上述技术方案的进一步改进,所述第六成型截面为所述叶片的叶顶,所述第六成型截面与所述轮毂中心的距离为r6,所述第六成型截面在所述基准面上投影后两端点

的连线长度为l6,l6与r6的比值为0.35至0.38。在距离轮毂中心r6的圆形轨迹上,叶片与该圆形轨迹形成的截面为第六成型截面,第六成型截面的的弦长为l6,从而确定第六成型截面的位置与长度。

8.作为上述技术方案的进一步改进,所述第五成型截面在所述基准面上投影后两端点的连线长度为l5,l5与r6的比值为0.27至0.3,所述第五成型截面与所述轮毂中心的距离为r5,r5与r6的比值为0.86至0.89。在距离轮毂中心r5的圆形轨迹上,叶片与该圆形轨迹形成的截面为第五成型截面,第五成型截面的的弦长为l5,从而确定第五成型截面的位置与长度。

9.作为上述技术方案的进一步改进,所述第四成型截面在所述基准面上投影后两端点的连线长度为l4,l4与r6的比值为0.27至0.29,所述第四成型截面与所述轮毂中心的距离为r4,r4与r6的比值为0.7至0.73。在距离轮毂中心r4的圆形轨迹上,叶片与该圆形轨迹形成的截面为第四成型截面,第四成型截面的的弦长为l4,从而确定第四成型截面的位置与长度。

10.作为上述技术方案的进一步改进,所述第三成型截面在所述基准面上投影后两端点的连线长度为l3,l3与r6的比值为0.31至0.34,所述第三成型截面与所述轮毂中心的距离为r3,r3与r6的比值为0.52至0.55。在距离轮毂中心r3的圆形轨迹上,叶片与该圆形轨迹形成的截面为第三成型截面,第三成型截面的的弦长为l3,从而确定第三成型截面的位置与长度。

11.作为上述技术方案的进一步改进,所述第二成型截面在所述基准面上投影后两端点的连线长度为l2,l2与r6的比值为0.24至0.28,所述第二成型截面与所述轮毂中心的距离为r2,r2与r6的比值为0.32至0.37。在距离轮毂中心r2的圆形轨迹上,叶片与该圆形轨迹形成的截面为第二成型截面,第二成型截面的的弦长为l2,从而确定第二成型截面的位置与长度。

12.作为上述技术方案的进一步改进,所述第一成型截面为所述叶片的叶根,所述第一成型截面在所述基准面上投影后两端点的连线长度为l1,l1与r6的比值为0.22至0.26,所述第一成型截面与所述轮毂中心的距离为r1,r1与r6的比值为0.2至0.25。在距离轮毂中心r1的圆形轨迹上,叶片与该圆形轨迹形成的截面为第一成型截面,第一成型截面的的弦长为l6,从而确定第一成型截面的位置与长度。

13.作为上述技术方案的进一步改进,所述叶片在所述轮毂的外周壁均匀排列有四个。四个叶片既保证了出风量与出风效率,又控制了风机的成本。

14.一种负压风机,包括机壳、拢风筒与上述的叶轮,所述机壳内设置有支撑架,所述拢风筒连接于所述机壳的一端,所述机壳与所述拢风筒相互连通,所述叶轮固定于所述支撑架上,所述叶轮的出风面朝向所述拢风筒。

15.该技术方案至少具有如下的有益效果:叶轮工作时,从机壳的一端抽风,并经过拢风筒后出风,利用上述的叶轮,提高了风机的出风效率,降低风机的噪声。

16.作为上述技术方案的进一步改进,所述机壳远离所述拢风筒的一端设置有百叶。当风机在不使用时,百叶可将机壳的远离拢风筒的一端关闭,减少杂物进入到机壳内部。

附图说明

17.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单说明。显然,所描述的附图只是本发明的一部分实施例,而不是全部实施例,本领域的技术人员在不付出创造性劳动的前提下,还可以根据这些附图获得其他设计方案和附图。

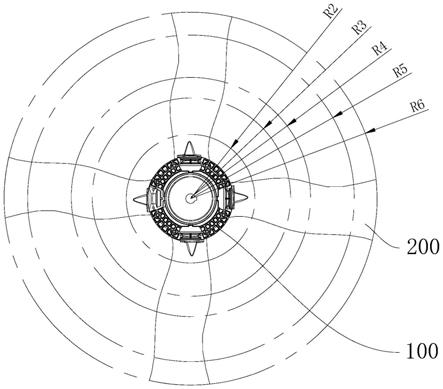

18.图1是本发明的叶轮结构示意图;

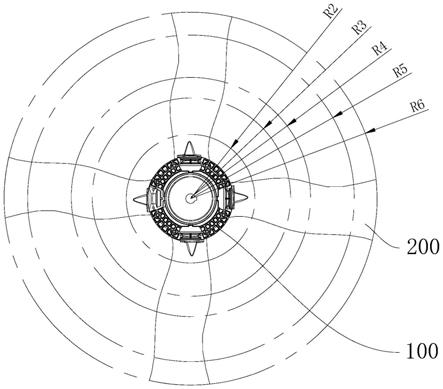

19.图2是本发明的第一成型截面、第二成型截面、第三成型截面、第四成型截面、第五成型截面与第六成型截面在基准面投影示意图;

20.图3是本发明的风机结构示意图。

21.附图中:100

‑

轮毂、200

‑

叶片、210

‑

第一成型截面、220

‑

第二成型截面、230

‑

第三成型截面、240

‑

第四成型截面、250

‑

第五成型截面260

‑

第六成型截面、300

‑

机壳、400

‑

拢风筒、500

‑

百叶。

具体实施方式

22.以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。另外,文中所提到的所有连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少连接辅件,来组成更优的连接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

23.参照图1与图2,一种叶轮,包括轮毂100、环绕设置于所述轮毂100外周壁的多个叶片200,所述叶片200由叶根到叶顶的方向三维扭曲,所述叶片200的形状由从叶根到叶顶方向间隔设置的至少六个成型截面依次连接所确定,由所述叶根到叶顶方向依次排列的六个成型截面分别为第一成型截面210、第二成型截面220、第三成型截面230、第四成型截面240、第五成型截面250与第六成型截面260,以与所述叶片200相互垂直的平面为基准面,以所述基准面上与所述轮毂100的中心线相互垂直的线为基准线,所述第一成型截面210在所述基准面上投影后两端点的连线为第一成型线,所述第二成型截面220在所述基准面上投影后两端点的连接线为第二成型线,所述第三成型截面230在所述基准面上投影后两端点的连线为第三成型线,所述第四成型截面240在所述基准面上投影后两端点的连线为第四成型线,所述第五成型截面250在所述基准面上投影后两端点的连线为第五成型线,所述第六成型截面260在所述基准面上投影后两端点的连线为第六成型线,所述第一成型线与所述基准线的夹角为40至42度,所述第二成型线与所述基准线的夹角为36.5至38.5度,所述第三成型线与所述基准线的夹角为30至32度,所述第四成型线与所述基准线的夹角为24至26度,所述第五成型线与所述基准线的夹角为19至21度,所述第六成型线与所述基准线的夹角为14至17度。

24.作为实施例一,可确定叶片200的扭转角度,将叶片200呈三维形状扭曲,其由叶根到叶顶方向具有依次间隔设置的第一成型截面210、第二成型截面220、第三成型截面230、第四成型截面240、第五成型截面250与第六成型截面260,第一成型截面210、第二成型截面

220、第三成型截面230、第四成型截面240、第五成型截面250与第六成型截面260与基准线之间具有逐渐倾斜的夹角,从而使得叶片200形成三维扭曲的形状,通过改善叶顶间隙流和叶根堆积流,减少两处的流动损失,提高负压风机有效流量范围及效率。

25.作为实施例二,可确定各个成型截面的位置,所述第六成型截面260为所述叶片200的叶顶,所述第六成型截面260与所述轮毂100中心的距离为r6,亦即在距离轮毂100中心r6的圆形轨迹上,叶片200与该圆形轨迹形成的截面为第六成型截面260;所述第五成型截面250与所述轮毂100中心的距离为r5,r5与r6的比值为0.86至0.89,亦即在距离轮毂100中心r5的圆形轨迹上,叶片200与该圆形轨迹形成的截面为第五成型截面250;所述第四成型截面240与所述轮毂100中心的距离为r4,r4与r6的比值为0.7至0.73,即在距离轮毂100中心r4的圆形轨迹上,叶片200与该圆形轨迹形成的截面为第四成型截面240;所述第三成型截面230与所述轮毂100中心的距离为r3,r3与r6的比值为0.52至0.55,亦即在距离轮毂100中心r3的圆形轨迹上,叶片200与该圆形轨迹形成的截面为第三成型截面230;所述第二成型截面220与所述轮毂100中心的距离为r2,r2与r6的比值为0.32至0.37,亦即在距离轮毂100中心r2的圆形轨迹上,叶片200与该圆形轨迹形成的截面为第二成型截面220;所述第一成型截面210与所述轮毂100中心的距离为r1,r1与r6的比值为0.2至0.25,亦即在距离轮毂100中心r1的圆形轨迹上,叶片200与该圆形轨迹形成的截面为第一成型截面210。

26.作为实施例三,可确定每个成型截面的长度,所述第六成型截面260在所述基准面上投影后两端点的连线长度为l6,l6与r6的比值为0.35至0.38,亦即第六成型截面260的的弦长为l6;所述第五成型截面250在所述基准面上投影后两端点的连线长度为l5,l5与r6的比值为0.27至0.3,亦即第五成型截面250的的弦长为l5;所述第四成型截面240在所述基准面上投影后两端点的连线长度为l4,l4与r6的比值为0.27至0.29,亦即第四成型截面240的的弦长为l4;所述第三成型截面230在所述基准面上投影后两端点的连线长度为l3,l3与r6的比值为0.31至0.34,亦即第三成型截面230的的弦长为l3;所述第二成型截面220在所述基准面上投影后两端点的连线长度为l2,l2与r6的比值为0.24至0.28,亦即第二成型截面220的的弦长为l2;所述第一成型截面210为所述叶片200的叶根,所述第一成型截面210在所述基准面上投影后两端点的连线长度为l1,l1与r6的比值为0.22至0.26,亦即第一成型截面210的的弦长为l6。

27.叶片200的数量可为三片至五片,在本实施例中,所述叶片200在所述轮毂100的外周壁均匀排列有四个。四个叶片200既保证了出风量与出风效率,又控制了风机的成本。

28.如图3所示,一种负压风机,包括机壳300、拢风筒400与上述的叶轮,所述机壳300内设置有支撑架,所述拢风筒400连接于所述机壳300的一端,所述机壳300与所述拢风筒400相互连通,所述叶轮固定于所述支撑架上,所述叶轮的出风面朝向所述拢风筒400。

29.当叶轮工作时,从机壳300的一端抽风,并经过拢风筒400后出风,利用上述的叶轮,提高了风机的出风效率,降低风机的噪声。

30.作为风机的进一步实施例,所述机壳300远离所述拢风筒400的一端设置有百叶500。当风机在不使用时,百叶500可将机壳300的远离拢风筒400的一端关闭,减少杂物进入到机壳300内部。

31.为了验证风机的工作效果,进行第一种实验测试,对现有的负压风机进行测试,将其与8种风道连接,得到8种不同的工况,得到实验数据如表1所示:

32.表1:

[0033][0034][0035]

进行第二组实验测试,对风机按照实施例一对叶片200进行三维扭曲,而其他均没有作出变化,将其与8种风道连接,得到8种不同的工况,得到实验数据如表2所示:

[0036]

表2:

[0037][0038]

对比表1与表2可知,现有的负压风机流量低、效率低,将叶片200呈三维扭曲后,风机的全压效率得到了大幅的提升,噪音略微降低,但风机的功耗亦有所提高。

[0039]

进行第三组实验测试,风机在实施例一的基础上,按照实施例二确定各个成型截面的位置,而其他均没有作出变化,将其与8种风道连接,得到8种不同的工况,得到实验数据如表3所示:

[0040]

表3:

[0041][0042]

对比表2与表3可知,在叶片200上按照实施例二的比值限定各个成型截面的位置后,负压风机的叶轮功率有所下降,噪音略微降低,在大流量的情况下,功率波动亦较少并保持,保持较低的能耗,但全压效率有所下降。

[0043]

进行第四组实验测试,负压风机在实施例一的基础上,按照实施例三确定各个成型截面在所述基准面上投影后两端点的连线长度,亦即成型截面的弦长,而其他均没有作出变化,将其与8种风道连接,得到8种不同的工况,得到实验数据如表4所示:

[0044]

表4:

[0045][0046][0047]

对比表2与表4可知,在叶片200上按照实施例三的比值限定各个成型截面的弦长后,负压风机的全压效率提高,噪音略微降低,而叶轮功率基本保持不变。

[0048]

进行第五组实验测试,负压风机在叶片200上按照实施例二的比值限定各个成型截面的位置后,再按照实施例三的比值限定各个成型截面的弦长,而其他均没有作出变化,将其与8种风道连接,得到8种不同的工况,得到实验数据如表5所示:

[0049]

表5:

[0050][0051]

对比表2、表3与表4可知,负压风机结合实施例一、实施例二、实施例三的特征后,其全压效率在保持较大的提升以外,还使得叶轮的功率降低,保持较低的能耗,提高负压风机流量、静压、效率,使用户使用成本降低,节约用电,降低采购风机和风机配套设备成本,风机全压效率提升5%至6%,风机噪声降低2db至3db。

[0052]

在上述实施例中,叶片200的扭曲形状还有多种不同的实施例,如具有7个成型截面;或六个成型截面中,每个成型截面的扭转角度不在实施例一的范围内;或六个成型截面中,至少一个成型截面的位置不在实施例二的范围内;或六个成型截面中,至少一个成型截面的弦长不在实施例三的范围内等。总的来说,在具有上述的六个成型截面的情况下,负压风机的全压效率均得到了提高,而对于扭转角度变化、成型截面的位置变化、成型截面的弦长变化可调整负压风机的全压效率、噪声、叶轮的功率与能耗,但所有的实施例中,以第五组实验测试为最优。

[0053]

以第五组实施测试为基础上,提供一组最优的端值,以叶轮的直径为r6,第六成型截面260在基准面上投影后两端点的连线长度l6为0.36r6,第六成型线与基准线的夹角a6为15.8度;第五成型截面250与轮毂100中心的距离r5为0.8758r6,第五成型截面250在基准面上投影后两端点的连线长度l5为0.292r6,第五成型线与基准线的夹角a5为20.2度;第四成型截面240与轮毂100中心的距离r4为0.7195r6,第四成型截面240在基准面上投影后两端点的连线长度l4为0.282r6,第四成型线与基准线的夹角a4为25.3度;第三成型截面230与轮毂100中心的距离r3为0.532r6,第三成型截面230在基准面上投影后两端点的连线长度l3为0.324r6,第三成型线与基准线的夹角a3为31.4度;第二成型截面220与轮毂100中心的距离r2为0.345r6,第二成型截面220在基准面上投影后两端点的连线长度l2为0.258r6,第二成型线与基准线的夹角a2为37.5度;第一成型截面210与轮毂100中心的距离r1为0.204r6,第一成型截面210在基准面上投影后两端点的连线长度l1为0.25r6,第一成型线与基准线的夹角a1为41.3度。

[0054]

以上对本发明的较佳实施方式进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替

换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。