一种电静液-飞轮混合储能单元

一种电静液

‑

飞轮混合储能单元

技术领域

1.本发明涉及一种液压储能单元,尤其是涉及一种电静液

‑

飞轮混合储能单元。

背景技术:

2.液压储能单元广泛应用于工程机械、车辆、海洋能利用等领域,其中最常用的液压储能单元是液压蓄能器,它的功率密度很高,但具有以下几个缺点:1)能量密度较低,储能容量小,不能长时间放能;2)液压蓄能器的输出液压压力随着储存能量的释放快速降低到系统所需压力以下,影响系统工作稳定性;3)其充能依赖于主动力源,蓄能状态较低时需分配一部分动力为蓄能器充能,会影响到负载端的动力输出。电静液泵可以由电机驱动工作在泵送工况,或者工作在马达工况反拖电机作为发电机运行,将液压能与电能进行相互转换。电储能方法能量密度较高,但功率密度较低,不能提供大功率能量充放,而飞轮的功率密度较大,可以提供瞬时的大功率充放,但能量密度较低。

技术实现要素:

3.针对技术中的上述问题,本发明提出了一种电静液

‑

飞轮混合储能单元,将高功率密度的飞轮储能与具有高能量密度的蓄电池储能结合起来,实现具有高能量密度和高功率密度的混合储能单元。液压泵马达5作为电静液泵,将飞轮连接到电静液泵的轴上,通过液压泵马达可实现液压能的存储和释放,并集成为一个储能单元使用,当进行小功率充放时,主要由电机将电能和液压能互相转化,飞轮速度只有小的波动;当进行大功率充放时,主要由飞轮将机械能与液压能相互转化,飞轮速度有较大波动。

4.本发明采用的技术方案是:

5.本发明包括飞轮、蓄电池、电机控制器、电机、液压泵马达和液压油箱;

6.蓄电池通过电机控制器与电机电连接,电机的输出轴与液压泵马达的输出轴同轴连接,液压泵马达的输出轴还与飞轮的输出轴同轴连接,液压泵马达设置有两个进出油口,液压泵马达的第一进出油口与液压油箱连通,液压泵马达的第二进出油口作为混合储能单元的进出油口。

7.所述液压泵马达是是单个液压泵马达,或是两个以上液压泵马达的组合。

8.所述液压泵马达的液压回路是闭式液压回路,或是开式液压回路。

9.所述蓄电池是电池组或超级电容。

10.所述飞轮直接连接或经过离合器或经过传动机构后连接到液压泵马达输出轴上。

11.所述电机直接连接或经过离合器或经过传动机构后连接液压泵马达输出轴上。

12.所述混合储能单元的功率和飞轮、电机的功率满足如下关系:

13.p=p

f

+p

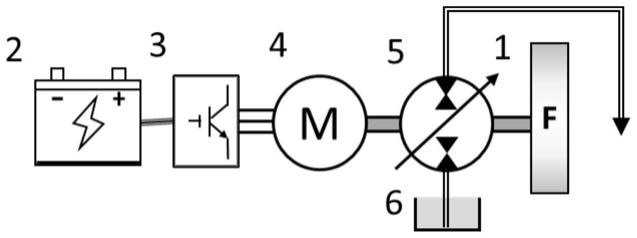

e

14.其中,p为混合储能单元的功率,p

f

为飞轮的功率,p

e

为电机的功率。

15.飞轮提供短时间的大功率的能量充放,电静液泵提供长时间小功率的能量充放,以适应不同的工况下对储能系统的要求。当需要短时间吸收较多能量时,飞轮可以直接吸

收大功率能量并在需要时释放,或作为缓冲器暂时储存大功率能量,之后电机以小功率发电转化为电能储存;当飞轮速度较低时,电机可以以小功率长时间为飞轮加速,当系统需要大功率放能时一次性释放出来。

16.本发明的有益效果是:

17.电储能具有高能量密度,飞轮储能具有高功率密度但能量密度较低,将飞轮连接到电静液泵的轴上,通过电静液泵提供小功率长时间的液压能充放,通过飞轮提供短时间的大功率液压能充放。当需要短时间吸收较多能量时,飞轮可以直接吸收大功率能量并在需要时释放,或作为缓冲器暂时储存大功率能量,之后电机以小功率发电转化为电能储存;当飞轮速度较低时,电机可以以小功率长时间为飞轮加速,当系统需要大功率放能时一次性释放出来。集成化设计可以减小储能单元体积,并且方便集成到液压系统的设计中。与传统的液压蓄能器储能相比,可实现高功率密度和高能量密度的混合储能。

附图说明

18.图1为电静液

‑

飞轮混合储能单元原理图。

19.图2是本发明用于轮式装载机轮式驱动的串联液压混合动力系统原理图。

20.图3是本发明用于轮式装载机轮式驱动的变速箱前并联混动系统原理图。

21.图4是本发明用于轮式装载机轮式驱动的变速箱后并联混动系统原理图。

22.图5是本发明用于卡车动力系统时的变速箱前并联混动系统原理图。

23.图6是本发明用于卡车动力系统时的变速箱后并联混动系统原理图。

24.图中:1、飞轮,2、蓄电池,3、电机控制器,4、电机,5、液压泵马达,6、液压油箱,7、主液压泵,8、液压马达,9、车辆主减速器,10、发动机,11、液力变矩器,12、变速箱,13、啮合齿轮对,14、第一离合器,15第二离合器。

具体实施方式

25.下面结合附图及具体实施例对本发明作进一步详细说明。

26.如图1所示,本发明包括飞轮1、蓄电池2、电机控制器3、电机4、液压泵马达5和液压油箱6;

27.蓄电池2通过电机控制器3与电机4电连接,电机4的输出轴与液压泵马达5的输出轴同轴连接,液压泵马达5的输出轴还与飞轮1的输出轴同轴连接,液压泵马达5设置有两个进出油口,液压泵马达5的第一进出油口与液压油箱6连通,液压泵马达5的第二进出油口作为混合储能单元的第一进出油口,具体实施中,液压泵马达5的第一进出油口作为或者不作为混合储能单元的第二进出油口。

28.液压泵马达5是是单个液压泵马达,或是两个以上液压泵马达的组合。

29.液压泵马达5的液压回路是闭式液压回路,或是开式液压回路。

30.液压泵马达5为变排量式液压泵马达。

31.蓄电池2是电池组或超级电容。

32.飞轮1直接连接或经过离合器或经过传动机构后连接到液压泵马达5输出轴上。

33.电机4直接连接或经过离合器或经过传动机构后连接液压泵马达5输出轴上。

34.混合储能单元的功率和飞轮1、电机4的功率满足如下关系:

35.p=p

f

+p

e

36.其中,p为混合储能单元的功率,p

f

为飞轮1的功率,p

e

为电机4的功率。

37.将飞轮连接到电静液泵的轴上,通过电静液泵提供小功率长时间的液压能充放,通过飞轮提供短时间的大功率液压能充放。当需要短时间吸收较多能量时,飞轮可以直接吸收大功率能量并在需要时释放,或作为缓冲器暂时储存大功率能量,之后电机以小功率发电转化为电能储存;当飞轮速度较低时,电机可以以小功率长时间为飞轮加速,当系统需要大功率放能时一次性释放出来。

38.本发明用于不同动力系统的实施例及其实施工作过程如下:

39.实施例1

40.图2是本发明用于轮式装载机行走驱动的串联液压混合动力系统原理图。轮式装载机是一种广泛应用的工程机械,中小型轮式装载机行走驱动常用静液压传动系统,将本发明应用在轮式装载机的静液压传动系统中。

41.静液压传动系统包括主液压泵7、液压马达8、车辆主减速器9和发动机10,发动机10的输出轴与主液压泵7的输出轴同轴连接,主液压泵7的两个进出油口分别与液压马达8的两个进出油口连通,主液压泵7和液压马达8构成静液压传动回路,液压马达8的输出轴与车辆主减速器9之间通过传动轴相连,主液压泵7和液压马达8之间相连的一个油管与电液混合储能单元的第一进出油口连通。本实施例中电液混合储能单元的液压泵马达5的液压回路是开式液压回路。

42.主动力源为发动机10,驱动主液压泵7,经过静液压传动回路驱动液压马达8,液压马达8驱动车辆主减速器9,最后通过车辆主减速器9驱动车辆车轮行驶。并联式混合储能单元通过控制进出油口的液压压力和进出油流量,一方面可以保证静液压传动回路的液压压力处于较稳定的水平,减少压力突变带来的系统振动;另一方面可以通过能量充放,调节发动机与负载的动力匹配,解决负载速度变化过快时二者功率匹配不好,使发动机工况恶化的问题,使主动力源平稳工作。同时混合储能单元可以回收制动能量,并提供辅助动力,通过能量存储、再利用的方式使发动机工作在较高效率区间。

43.实施例2

44.图3是本发明用于轮式装载机行走驱动的变速箱前并联混动系统原理图。对于中型和大型轮式装载机,常用的动力传动系统为液力传动+换挡齿轮传动。

45.动力传动系统包括液压马达8、车辆主减速器9、发动机10、液力变矩器11、变速箱12和啮合齿轮对13;

46.液压马达8的两个进出油口分别与电液混合储能单元的第一进出油口和第二进出油口连通,电液混合储能单元的第二进出油口(即液压泵马达5的第一进出油口)不与液压油箱连通,即液压泵马达5的液压回路是闭式液压回路。液压泵马达5和液压马达8构成静液压传动回路。

47.啮合齿轮对13的两个齿轮啮合形成齿轮副,液压马达8的输出轴与啮合齿轮对13的一个齿轮同轴连接,啮合齿轮对13的另一个齿轮分别与液力变矩器11的输出轴、变速箱12的输入轴同轴连接,液力变矩器11和变速箱12分别设置在啮合齿轮对13的两侧,液力变矩器11的输入轴与发动机10的输出轴同轴连接,变速箱12的输出轴与车辆主减速器9同轴连接,与啮合齿轮对13同轴连接的液力变矩器11的输出轴、变速箱12的输入轴均作为动力

传动系统的传动轴。

48.电静液

‑

飞轮混合储能单元的液压能可通过液压马达8转化为机械能汇入主动力传动轴,发动机10输出的多余机械能可转化为液压能储存到储能单元中。一方面,通过能量的储存和释放,可以将发动机工作点调整到高效率工作区,提高燃油经济性和减少废气排放;另一方面,并联的液压马达8可以作为辅助动力,利用液压动力的快速响应和高功率密度特性,在启停、加速减速等工况时发挥作用,提高轮式装载机的动力性能和操纵性能。

49.实施例3

50.图4是本发明用于轮式装载机行走驱动的变速箱后并联混动系统原理图。与实施例2的主要区别在于液压马达8并联到主传动轴的位置不同,工况也不同。变速箱后并联式的转速相较变速箱前并联式混动,液压马达8的转速更低而转矩要求更大。

51.动力传动系统包括液压马达8、车辆主减速器9、发动机10、液力变矩器11、变速箱12和啮合齿轮对13;

52.液压马达8的两个进出油口分别与电液混合储能单元的第一进出油口和第二进出油口连通,电液混合储能单元的第二进出油口(即液压泵马达5的第一进出油口)不与液压油箱连通,即液压泵马达5的液压回路是闭式液压回路。液压泵马达5和液压马达8构成静液压传动回路。

53.啮合齿轮对13的两个齿轮啮合形成齿轮副,液压马达8的输出轴与啮合齿轮对13的一个齿轮同轴连接,啮合齿轮对13的另一个齿轮分别与变速箱12的输出轴、车辆主减速器9的连接轴同轴连接,车辆主减速器9和变速箱12分别设置在啮合齿轮对13的两侧,发动机10通过液力变矩器11与变速箱12的输入轴同轴连接,与啮合齿轮对13同轴连接的变速箱12的输出轴、车辆主减速器9的连接轴均作为动力传动系统的传动轴。

54.电静液

‑

飞轮混合储能单元的液压能可通过液压马达8转化为机械能汇入主动力传动轴,发动机10输出的多余机械能可转化为液压能储存到混合储能单元中。同样地,一方面,通过能量的储存和释放,可以将发动机工作点调整到高效率工作区,提高燃油经济性和减少废气排放;另一方面,并联的液压马达8可以作为辅助动力,利用液压动力的快速响应和高功率密度特性,在启停、加速减速等工况时发挥作用,提高轮式装载机的动力性能和操纵性能。

55.实施例4

56.图5是本发明用于卡车动力系统时的变速箱前并联混动系统原理图。重载卡车对于动力性能要求也较高,特别是在启动、刹车、上坡等工况,动力系统需要同时适应上述低速工况和长距离运输的高速工况,对发动机和变速箱要求都较高。同时卡车在长距离下坡时有大量制动能量被浪费,且需要装配刹车片辅助散热装置。

57.卡车动力系统包括液压马达8、车辆主减速器9、发动机10、变速箱12、啮合齿轮对13、第一离合器14和第二离合器15;

58.液压马达8的两个进出油口分别与电液混合储能单元的第一进出油口和第二进出油口连通,电液混合储能单元的第二进出油口(即液压泵马达5的第一进出油口)不与液压油箱连通,即液压泵马达5的液压回路是闭式液压回路。液压泵马达5和液压马达8构成静液压传动回路。

59.啮合齿轮对13的两个齿轮啮合形成齿轮副,液压马达8的输出轴通过第二离合器

15与啮合齿轮对13的一个齿轮同轴连接,啮合齿轮对13的另一个齿轮分别与变速箱12的输入轴、第一离合器14的输出轴同轴连接,第一离合器14和变速箱12分别设置在啮合齿轮对13的两侧,发动机10与第一离合器14的输入轴同轴连接,变速箱12的输出轴与车辆主减速器9同轴连接;与啮合齿轮对13同轴连接的变速箱12的输入轴、第一离合器14的输出轴均作为动力传动系统的传动轴。

60.一方面,在启停、加速减速、上坡等低速工况时,第二离合器15接通,并联的液压马达8提供辅助动力,利用液压动力的快速响应和高功率密度特性,提高卡车的动力性能和操纵性能,在高速工况下,第二离合器15断开,不影响发动机工作;另一方面,在刹车、长距离下坡等工况下,第二离合器15接通,提供刹车力的同时回收制动能量,将传动轴上的机械能通过液压马达8转化储存到电静液

‑

飞轮混合储能单元中,在辅助启动等工况下再释放出来,提高了能量效率的同时减少了刹车产生的热量。

61.实施例5

62.图6是本发明用于卡车动力系统时的变速箱后并联混动系统原理图。和实施例4的主要区别在于液压马达8并联到主传动轴的位置不同,工况也不同。变速箱后并联混动的转速相较变速箱前并联混动,液压马达8的转速更低而转矩要求更大。

63.卡车动力系统包括液压马达8、车辆主减速器9、发动机10、变速箱12、啮合齿轮对13、第一离合器14和第二离合器15;

64.液压马达8的两个进出油口分别与电液混合储能单元的第一进出油口和第二进出油口连通,电液混合储能单元的第二进出油口(即液压泵马达5的第一进出油口)不与液压油箱连通,即液压泵马达5的液压回路是闭式液压回路。液压泵马达5和液压马达8构成静液压传动回路。

65.啮合齿轮对13的两个齿轮啮合形成齿轮副,液压马达8的输出轴通过第二离合器15与啮合齿轮对13的一个齿轮同轴连接,啮合齿轮对13的另一个齿轮分别与变速箱12的输出轴、车辆主减速器9的连接轴同轴连接,车辆主减速器9和变速箱12分别设置在啮合齿轮对13的两侧,发动机10通过第一离合器14与变速箱12的输入轴同轴连接,与啮合齿轮对13同轴连接的变速箱12的输出轴、车辆主减速器9的连接轴均作为动力传动系统的传动轴。

66.同样地,一方面,在启停、加速减速、上坡等低速工况时,第二离合器15接通,并联的液压马达8提供辅助动力,利用液压动力的快速响应和高功率密度特性,提高卡车的动力性能和操纵性能,在高速工况下,第二离合器15断开,不影响发动机工作;另一方面,在刹车、长距离下坡等工况下,第二离合器15接通,提供刹车力的同时回收制动能量,将传动轴上的机械能通过液压马达8转化储存到电静液

‑

飞轮混合储能单元中,在辅助启动等工况下再释放出来,提高了能量效率的同时减少了刹车产生的热量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1