1.本技术属于压缩机技术领域,具体涉及一种泵体组件和压缩机。

背景技术:2.滚动滚子式压缩机主要由泵体和电机两大组件组成;其中,泵体组件主要包括气缸、曲轴、滚子、滑片以及上下法兰,曲轴与滚子过盈配合,滑片端面以线接触的方式抵在滚子外圆表面,从而将气缸与滚子组成的内部容积分为两个月牙形的吸气腔与压缩腔。其工作原理为曲轴在电机的驱动力作用下周期性旋转运动,并通过其偏心结构带动滚子同步偏心转动,进而滑片能在气缸的滑片槽内做径向的往复运动,使得吸气腔和压缩腔容积随之变化,从而实现压缩机周期性吸气、压缩、排气的过程。

3.但在压缩机实际运行过程中,由电机驱动曲轴旋转会左右晃动发生倾斜,以致于曲轴偏心部外圆与滚子内圆表面、曲轴长短轴与上下法兰内圆表面以及曲轴下止推面与下法兰端面之间由平稳的面接触变为点接触或者小段线接触,增加曲轴与其余泵体零件之间的接触应力,加剧了零件磨损。同时,当曲轴长轴与电机滚子进行冷压过盈装配后,曲轴会受滚子自身重力下压,从而加大了下止推面与下法兰端面的接触应力,也会增加二者之间的磨损。

技术实现要素:4.因此,本技术提供一种泵体组件和压缩机,能够解决现有技术中曲轴与其余泵体零件之间的磨损问题。

5.为了解决上述问题,本技术提供一种泵体组件,包括:

6.曲轴,包括有偏心部;

7.滚子,套设于所述偏心部上,所述滚子的内壁与所述偏心部的外壁相接触;

8.所述滚子的内壁上和/或所述偏心部外壁上设有限位组件,用于限制所述滚子和所述曲轴在沿轴向方向上发生相对运动。

9.可选地,所述滚子由第一滚子和第二滚子沿轴向叠加拼接构成。

10.可选地,所述限位组件包括凸起和凹槽,所述凸起匹配地设于所述凹槽中,所述凹槽沿所述滚子周向方向设为环状;所述凸起设在所述滚子的内壁上,所述凹槽设在所述偏心部的外壁上;或,所述凸起设在所述偏心部的外壁上,所述凹槽设在所述滚子的内壁上。

11.可选地,所述凸起包括凸点,所述凸点设有至少两个,且沿所述滚子周向方向上均匀分布。

12.可选地,所述凸起包括凸棱,所述凸棱沿所述滚子周向方向设为环状。

13.可选地,所述凸起的截面形状设为半圆形、半椭圆形或矩形。

14.可选地,所述滚子由第一滚子和第二滚子轴向叠加拼接构成时,所述第一滚子和所述第二滚子相接触的位置设置所述凹槽。

15.可选地,所述凹槽由分设在所述第一滚子和所述第二滚子上的两部分拼接构成,

且该两部分以所述第一滚子和所述第二滚子的接触面对称。

16.可选地,所述滚子的轴向高度为l,所述第二滚子的轴向高度为s,满足l/3≤s<2l/3。

17.根据本技术的另一方面,提供了一种压缩机,包括如上所述的泵体组件。

18.本技术提供的一种泵体组件,包括:曲轴,包括有偏心部;滚子,套设于所述偏心部上,所述滚子的内壁与所述偏心部的外壁相接触;所述滚子的内壁上和/或所述偏心部外壁上设有限位组件,用于限制所述滚子和所述曲轴在沿轴向方向上发生相对运动。

19.通过在曲轴与滚子间的相应配合面上设置限制轴向上发生相对运动的限位件,改善曲轴实际旋转过程中的晃动现象,减小曲轴与其他零部件如上下法兰、滚子之间的接触磨损,同时,减小曲轴下止推面与下法兰端面间的接触应力,降低曲轴下止推面与下法兰接触面的磨损程度。

附图说明

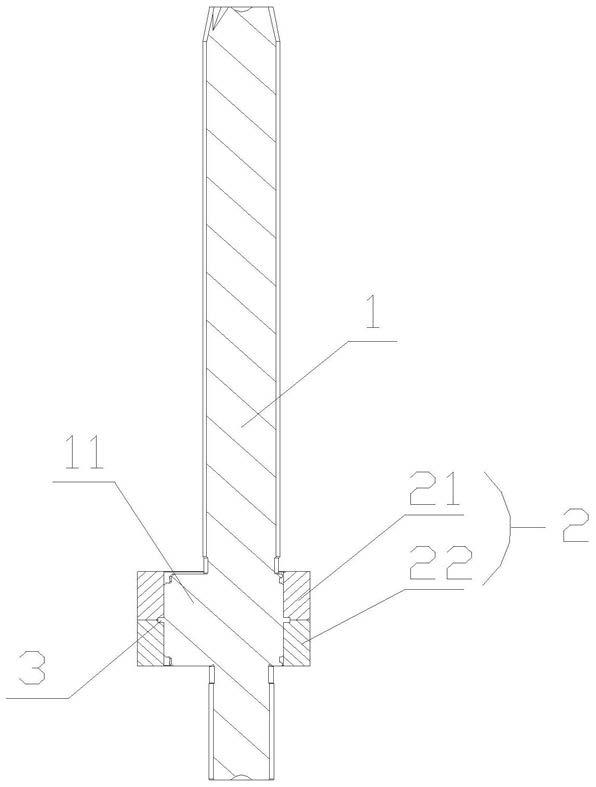

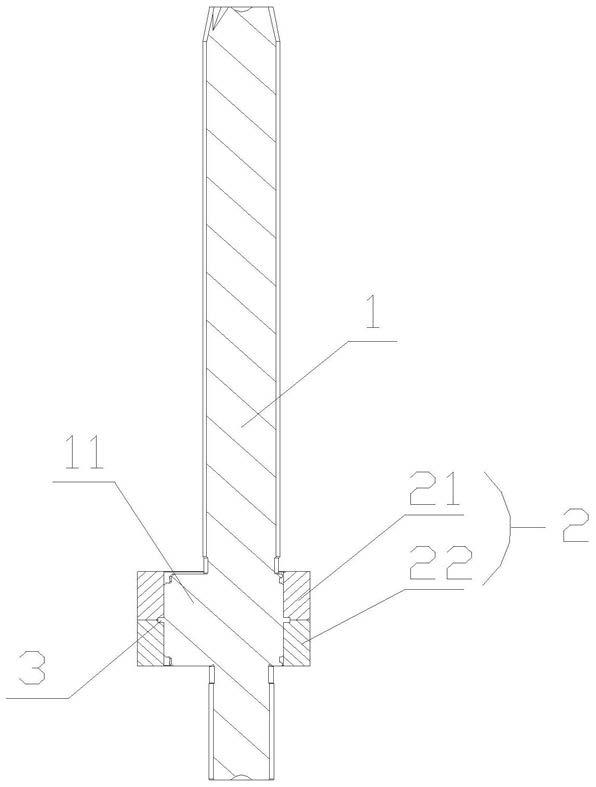

20.图1为本技术实施例的泵体组件的结构示意图;

21.图2为本技术实施例的泵体组件中曲轴的结构示意图;

22.图3为本技术实施例的泵体组件中滚子的剖视图;

23.图4为本技术实施例的泵体组件中曲轴的另一结构示意图;

24.图5为本技术实施例的泵体组件中曲轴的第三结构示意图;

25.图6为本技术实施例的泵体组件中滚子的另一结构示意图。

26.附图标记表示为:

27.1、曲轴;11、偏心部;2、滚子;21、第一滚子;22、第二滚子;3、限位组件;31、凸起;32、凹槽。

具体实施方式

28.结合参见图1至图6所示,根据本技术的实施例,一种泵体组件,包括:

29.曲轴1,包括有偏心部11;

30.滚子2,套设于所述偏心部11上,所述滚子2的内壁与所述偏心部11的外壁相接触;

31.所述滚子2的内壁上和/或所述偏心部11外壁上设有限位组件3,用于限制所述滚子2和所述曲轴1在沿轴向方向上发生相对运动。

32.上述的轴向方向上相对运动包括轴向上的沿轴线移动,以及轴向上轴线向两侧的摆动。

33.本技术在曲轴1与滚子2间的相应配合面上设置限制轴向上发生相对运动的限位件,改善曲轴1实际旋转过程中的晃动现象,减小曲轴1与其他零部件如上下法兰、滚子2之间的接触磨损,同时,减小曲轴1下止推面与下法兰端面间的接触应力,降低曲轴1下止推面与下法兰接触面的磨损程度。

34.曲轴1的长短轴与上下法兰内圆间均有配合间隙,曲轴1可在此空间中发生晃动偏摆,从而导致长短轴与上下法兰内圆异常点接触或线接触,但由于限位组件3设在偏心部11和滚子2相接触的部位上,相对于常规曲轴1结构,可在一定程度上抑制曲轴1发生滑动偏摆,从而避免曲轴1长短轴与上下法兰内圆异常接触,改善磨损。

35.在一些实施例中,滚子2由第一滚子21和第二滚子22沿轴向叠加拼接构成。

36.基于滚子2是套设于偏心部11上,将滚子2设为由第一滚子21和第二滚子22沿轴向叠加拼接构成,方便对滚子2的内壁进行加工。

37.采用第一滚子21和第二滚子22的拼接结构,可将传统整个滚子2的端面数量由两个增加到三个,由于滚子2端面泄露量为各端面间隙的三次方的加和,此处总端面间隙量不变为a=b+c,而采用上下滚子2后端面数量增加,其间隙量变为a=b’+c’+d,因此其三次方的加和变小,从而减小总泄漏量。

38.在一些实施例中,限位组件3包括凸起31和凹槽32,所述凸起31匹配地设于所述凹槽32中,所述凹槽32沿所述滚子2周向方向设为环状;所述凸起31设在所述滚子2的内壁上,所述凹槽32设在所述偏心部11的外壁上;或,所述凸起31设在所述偏心部11的外壁上,所述凹槽32设在所述滚子2的内壁上。

39.限位组件3采用相互配合的凸起31和凹槽32,凸起31始终在凹槽32中滑动,这样限制了曲轴1轴向上的窜动,以及凸起31相对突出,能避免曲轴1在滚子2中发生轴向偏转,从而实现改变曲轴1偏心部11与滚子2间的配合方式,改善曲轴1旋转过程中的晃动现象,减小曲轴1与上下法兰以及滚子2间的接触磨损,同时减小曲轴1下止推面与下法兰端面间的接触应力,降低曲轴1下止推面与下法兰接触面的磨损程度。

40.在一些实施例中,凸起31包括凸点,所述凸点设有至少两个,且沿所述滚子2周向方向上均匀分布。

41.凸起31可采用多个凸点的结构,多个凸点在凹槽32中滑动;或可将凸起31设为凸棱结构,凸棱沿所述滚子2周向方向设为环状。

42.在一些实施例中,凸起31的截面形状设为半圆形、半椭圆形或矩形。

43.如图2

‑

6所示,凸起31设在偏心部11的外周面上,凹槽32对应设在滚子2的内周面上,凸起31和凹槽32的形状匹配。

44.在一些实施例中,滚子2由第一滚子21和第二滚子22轴向叠加拼接构成时,所述第一滚子21和所述第二滚子22相接触的位置设置所述凹槽32。

45.在滚子2由第一滚子21和第二滚子22轴向叠加拼接构成时,直接将凹槽32设在第一滚子21和第二滚子22相接触的位置,便于加工。

46.在一些实施例中,凹槽32由分设在所述第一滚子21和所述第二滚子22上的两部分拼接构成,且该两部分以所述第一滚子21和所述第二滚子22的接触面对称。

47.凹槽32由两个对称部分拼接构成,加工方便;同时凸起31在凹槽32中滑动时若出现晃动时对第一滚子21和第二滚子22的作用效果均衡。

48.在一些实施例中,滚子2的轴向高度为l,所述第二滚子22的轴向高度为s,满足l/3≤s<2l/3。

49.第一滚子21和第二滚子22的轴向高度采用上述比例,稳定性好,滚子2的结构强。

50.根据本技术的另一方面,提供了一种压缩机,包括如上所述的泵体组件。

51.压缩机包括滚动滚子2式压缩机,滚动滚子2式压缩机包括上述的泵体组件;当泵体组件正确装配时,如曲轴1偏心部11外圆的凸起31结构安装于滚子2上与之相对应的凹槽32当中,由于凹槽32沿周向360

°

开在滚子2内圆上,因此曲轴1偏心部11外圆凸起31结构可在凹槽32内自由转动。与未改进时曲轴1与滚子2的间隙配合相比,由于此时曲轴1偏心部11

外圆凸起31结构整段限制在凹槽32中,在压缩机运行时,曲轴1左右晃动的幅度更小,旋转时状态相对更加平稳,不会发生偏摆后与上下法兰以及滚子2异常接触,从而改善零件之间接触运行过程的磨损程度。

52.同时,当曲轴1长轴与滚子2冷压过盈配合后,滚子2的重量加在曲轴1上,从而导致曲轴1下止推面与下法兰端面之间紧接触,会加剧磨损。但在现设计中,由于曲轴1偏心部11外圆凸起31结构与滚子2凹槽32配合后,曲轴1相当于整个架在了滚子2上进行旋转,曲轴1的主要受力面会转移到偏心部11外圆凸起31结构与滚子2凹槽32接触面上,减小了曲轴1下止推面与下法兰精加工面之间的接触应力,从而降低压缩机实际运行过程中二者间的摩擦损耗。

53.本领域的技术人员容易理解的是,在不冲突的前提下,上述各实施方式可以自由地组合、叠加。

54.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。以上所述仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本技术的保护范围。