风扇叶盘结构及涡轮风扇发动机的制作方法

1.本发明涉及航空涡轮风扇发动机领域,具体涉及一种风扇叶盘结构及涡轮风扇发动机。

背景技术:

2.带叶尖风扇的自适应变循环发动机(即flade发动机)作为变循环发动机诸多布局之一,主要采用了自适应风扇关键技术,即气流按需通过第三个涵道,允许发动机根据高度和速度来改变涵道比。而第三外涵的气流(即第三股流)用于增加或减少发动机的涵道比或用于冷却。flade发动机通过对包括叶尖风扇在内的多个可调机构的协同调节,能够实现更大幅度的变循环,从而适应飞机超声速巡航、跨声速和亚声速巡航飞行时对发动机的不同性能要求,是配装下一代战斗机的理想候选。

3.叶尖风扇(即flade)是接在主风扇外围的一排短的转子叶片(fan-on-blade)。叶尖风扇与其前、后的外涵静子叶片构成第三外涵的压缩系统,再与主风扇共同构成自适应风扇部件。目前,国内对flade发动机风扇部件的研究还停留在气动方案研究阶段,对风扇部件的结构及强度问题研究较少。

4.在自适应风扇的结构方案中,为了提升气动性能和降低转子重量,叶尖风扇通常与其中一排主风扇转子叶片构成一个整体,即带叶尖转子的风扇整体叶盘。带叶尖转子的风扇整体叶盘作为自适应风扇部件的核心,其性能和可靠性决定了flade发动机研制的成败。通常,带叶尖转子的风扇整体叶盘主要由轮盘、主风扇叶片、分流环和叶尖风扇叶片组成。其中,分流环由箍环、延伸辐板和叶尖风扇缘板组成。与传统风扇整体叶盘相比,带叶尖转子的风扇整体叶盘尺寸通常更大,结构特征更多,而设计转速相当,导致带叶尖转子的风扇整体叶盘的设计难度成倍增加,主要体现在以下两个方面。

5.一是带叶尖转子的风扇整体叶盘强度问题,主要影响自适应风扇部件的结构完整性和可靠性。在高速旋转状态下,分流环必须将自身以及叶尖风扇叶片的离心力通过主风扇叶片传递至轮盘,这势必造成主风扇叶片的进、排气边产生较高的应力,尤其是主风扇叶尖与分流环的连接处,甚至无法满足静强度设计要求。传统的解决方法是加厚叶型,增大分流环厚度以及叶尖倒圆尺寸等,这都将显著增加转子重量,且严重影响主风扇的气动性能,最终无法满足风扇部件的研制需求。

6.二是分流环上密封结构的实现问题,主要影响叶尖风扇的气动性能。在工作状态下,主流道的气体压力显著高于第三外涵的压力。若分流环上没有密封结构,将导致主流道流体向第三外涵进行泄露并掺混,造成叶尖风扇的流量、效率和喘振裕度等气动性能急剧恶化。因此,必须在涵道间采取密封措施。传统的篦齿密封、刷式密封等密封结构需要较大的设计空间,要求分流环留出较大的高度和宽度空间,而分流环和叶尖风扇的径向位置越高,对整体叶盘的强度越不利。因此,必须采取措施以同时满足密封结构的空间需求问题以及整个盘体的强度问题。

技术实现要素:

7.本发明提供了一种风扇叶盘结构及涡轮风扇发动机,以达到降低主风扇叶片的叶型厚度和应力水平的目的。

8.本发明解决其技术问题所采用的技术方案是:一种风扇叶盘结构,包括:主风扇叶片;分流环,纵向截面呈工形结构,分流环包括箍环、延伸辐板和叶尖风扇缘板,箍环与主风扇叶片的外缘固定连接,延伸辐板的两端分别连接箍环和叶尖风扇缘板;叶尖风扇叶片,内缘与叶尖风扇缘板固定连接;纤维增强环,套设在箍环上。

9.进一步地,纤维增强环包括第一纤维增强环和第二纤维增强环,第一纤维增强环和第二纤维增强环均套设在箍环上,且第一纤维增强环和第二纤维增强环分别设置在延伸辐板的两侧。

10.进一步地,第一纤维增强环和第二纤维增强环均由碳纤维和耐温树脂制成。

11.进一步地,在分流环的纵向截面内,叶尖风扇缘板的长度小于箍环的长度。

12.进一步地,叶尖风扇叶片的数量为主风扇叶片的至倍。

13.进一步地,叶尖风扇叶片的数量为主风扇叶片的倍,多个叶尖风扇叶片和多个主风扇叶片均在设定位置沿周向间隔均布,且相邻两叶尖风扇叶片对称设置在对应的主风扇叶片的两侧。

14.进一步地,箍环包括前端和后端,箍环的前端设置有用于降低周向应力的第一花边。

15.进一步地,箍环的后端设置有用于降低周向应力的第二花边。

16.本发明还提供了一种涡轮风扇发动机,包括风扇叶盘结构和轮盘,风扇叶盘结构为上述的风扇叶盘结构,风扇叶盘结构的主风扇叶片的内缘均固定在轮盘上。

17.进一步地,涡轮风扇发动机包括主流道和外涵流道,主风扇叶片位于主流道中,外涵流道内具有间隔设置的叶尖风扇进口导叶和叶尖风扇出口导叶,叶尖风扇叶片设置在外涵流道中并位于叶尖风扇进口导叶和叶尖风扇出口导叶之间。

18.本发明的有益效果是,本实施例通过纤维增强环承受分流环和叶尖风扇叶片的离心力,并限制主风扇叶片的径向伸长量,使主风扇叶片进、排气边的受力状态由拉应力变为部分压应力,从而降低主风扇叶片的叶型厚度和应力水平。

附图说明

19.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

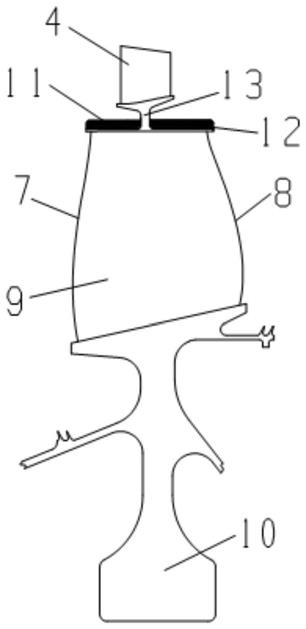

20.图1是本发明实施例中风扇叶盘结构的二维示意图。

21.图2是本发明纤维增强环、分流环和叶尖风扇叶片的结构示意图;

22.图3是本发明风扇叶盘结构的三维结构示意图;

23.图4是本发明纤维增强环的结构示意图;

24.图5是本发明箍环前、后端花边结构的示意图;

25.图6是本发明主风扇叶片与叶尖风扇叶片周向相对位置的示意图;

26.图7为本发明涡轮风扇发动机的结构示意图。

27.图中附图标记:1、外涵流道;2、主流道;3、叶尖风扇进口导叶;4、叶尖风扇叶片;5、

叶尖风扇出口导叶;7、主风扇进气边;8、主风扇排气边;9、主风扇叶片;10、轮盘;11、第一纤维增强环;12、第二纤维增强环;13、分流环;14、箍环;15、延伸辐板;16、叶尖风扇缘板;17、进气边叶尖倒圆;18、排气边叶尖倒圆;19、碳纤维;20、耐温树脂;21、主风扇叶尖倒圆;22、主风扇叶根倒圆;23、第一花边;24、第二花边。

具体实施方式

28.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

29.如图1至图7所示,本发明实施例提供了一种风扇叶盘结构,包括:主风扇叶片9、分流环13、叶尖风扇叶片4和纤维增强环。分流环13的纵向截面呈工形结构,分流环13包括箍环14、延伸辐板15和叶尖风扇缘板16,箍环14与主风扇叶片9的外缘固定连接,延伸辐板15的两端分别连接箍环14和叶尖风扇缘板16;叶尖风扇叶片4的内缘与叶尖风扇缘板16固定连接;纤维增强环套设在箍环14上。

30.本实施例通过纤维增强环承受分流环13和叶尖风扇叶片4的离心力,并限制主风扇叶片9的径向伸长量,使主风扇叶片9进、排气边的受力状态由拉应力变为部分压应力,从而降低主风扇叶片9的叶型厚度和应力水平。

31.纤维增强环包括第一纤维增强环11和第二纤维增强环12,第一纤维增强环11和第二纤维增强环12均套设在箍环14上,且第一纤维增强环11和第二纤维增强环12分别设置在延伸辐板15的两侧。

32.本实施例中第一纤维增强环11和第二纤维增强环12均为纤维增强的树脂基复合材料环,主要由预紧缠绕或编织成型的高性能的碳纤维19和耐温树脂20组成,如图4所示。第一纤维增强环11和第二纤维增强环12分布于分流环13的前、后端,且对分流环13预加压应力,与带叶尖转子的风扇整体叶盘构成一个整体,即带低轴向弦长叶尖转子的复合材料风扇叶盘。

33.如图3所示,在设计旋转速度下,分流环13和叶尖风扇叶片4共同产生的离心力需要经过箍环14传递至主风扇叶片9,再由主风扇叶片9最终传递至轮盘10。

34.若没有第一纤维增强环11和第二纤维增强环12对箍环14的限制,主风扇进气边7和主风扇排气边8将产生较高的应力,尤其在主风扇进气边7的进气边叶尖倒圆17、主风扇排气边8的排气边叶尖倒圆18和主风扇叶根倒圆22处。若要满足强度设计要求,需要加大主风扇进气边7和主风扇排气边8的叶型厚度,这必然会显著降低主风扇叶片9的气动性能,甚至达到无法接受的水平。另外,加大叶型厚度会导致主风扇叶片9重量增大,所产生的离心力变大,不仅更难满足强度设计要求,且会增加轮盘10的重量,最终导致整个叶盘重量显著增加。

35.此外,在没有第一纤维增强环11和第二纤维增强环12的情况下,由于箍环14需要传递叶尖风扇叶片4、叶尖风扇缘板16、延伸辐板15以及自身所产生的离心力,并需要具备一定的破裂转速储备,这将导致箍环14必须保持较大的厚度,导致重量增加,进一步提高整个叶盘的强度设计难度。

36.在设置第一纤维增强环11和第二纤维增强环12后,由于第一纤维增强环11和第二纤维增强环12密度较小,周向弹性模量较大,自身径向变形较低,从而可承受叶尖风扇叶片

4和分流环13产生的大部分离心力,并限制箍环14的径向扩张和主风扇叶片9的径向伸长,使主风扇进气边7和主风扇排气边8的受力状态由拉应力变为部分压应力,从而可以大大减小主风扇叶片9尖部的叶型厚度,并可降低主风扇进气边7和主风扇排气边8的叶型厚度至正常水平。

37.进一步地,设置纤维增强环后,由于箍环14不再完全承受叶尖风扇叶片4、叶尖风扇缘板16和延伸辐板15以及自身所产生的离心力,因此其厚度可大大降低,进一步降低主风扇叶片9的应力水平。最终在满足强度设计要求的情况下减轻整个组件的重量。

38.更进一步地,设置纤维增强环后,叶尖风扇叶片4、叶尖风扇缘板16、延伸辐板15和箍环14向主风扇叶片9传递的离心力大大减少,在满足主风扇叶片9强度设计要求的前提下,可进一步增大叶尖风扇缘板16径向高度,为涵道间的密封结构提供更充足的空间。

39.本实施例中在分流环13的纵向截面内,叶尖风扇缘板16的长度小于箍环14的长度。如图2所示,本发明实施例设计了“工”字型结构的分流环13。由于叶尖风扇缘板16的长度小于箍环14的长度,且延伸辐板15的宽度较小,使“工”字型分流环13可提供较大的径向和轴向空间,为涵道间的密封结构预留出充足空间。

40.进一步地,叶尖风扇叶片4的数量为主风扇叶片9的2至4倍。本实施例通过有限元分析,将叶尖风扇叶片4的数量设计为主风扇叶片9的两倍,并将相邻两片叶尖风扇叶片4相对于主风扇叶片9的叶尖对称分布,可进一步优化主风扇叶尖倒圆21处的应力分布。

41.本实施例中通过减小叶尖风扇叶片4的轴向弦长,并相应增加叶尖风扇叶片4的数量,在保证叶尖风扇气动性能的前提下,可显著减小叶尖风扇缘板16的轮缘宽度。叶尖风扇缘板16轮缘宽度的减小,不仅减小了主风扇叶片9所受的离心力,还为箍环14上设计密封结构提供轴向空间。

42.箍环14包括前端和后端,箍环14的前端设置有用于降低周向应力的第一花边23。箍环14的后端设置有用于降低周向应力的第二花边24。第一花边23和第二花边24可进一步降低主风扇叶片9的进气边叶尖倒圆17和排气边叶尖倒圆18的应力水平,从而进一步优化整个叶盘的应力分布,并解决部分重量问题。

43.本发明还提供了一种涡轮风扇发动机,包括风扇叶盘结构和轮盘10,风扇叶盘结构为上述风扇叶盘结构,风扇叶盘结构的主风扇叶片9的内缘均固定在轮盘10上。

44.进一步地,涡轮风扇发动机包括主流道2和外涵流道1,主风扇叶片9位于主流道2中,外涵流道1内具有间隔设置的叶尖风扇进口导叶3和叶尖风扇出口导叶5,叶尖风扇叶片4设置在外涵流道1中并位于叶尖风扇进口导叶3和叶尖风扇出口导叶5之间。

45.上述涡轮风扇发动机可以为flade发动机,与常规布局的双涵道涡扇发动机相比,flade发动机除包含主流道2外,还具有特别的外涵流道1和外涵压缩系统,外涵压缩系统则主要由叶尖风扇进口导叶3、叶尖风扇叶片4和叶尖风扇出口导叶5组成。

46.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

47.一、通过优化叶尖风扇叶片的轴向弦长和数量,并调整叶尖风扇叶片和主风扇叶片的周向相对位置,降低分流环的尺寸和重量,减小主风扇叶片所承受的离心力。

48.二、针对减小弦长的叶尖风扇叶片,设计了一种“工”字型结构的分流环,为涵道间的密封结构预留出充足空间。

49.三、通过纤维增强环承受分流环和叶尖风扇叶片的离心力,并限制主风扇叶片的

径向伸长量,使主风扇叶片进、排气边的受力状态由拉应力变为部分压应力,从而降低主风扇叶片的叶型厚度和应力水平。

50.四、通过在分流环前、后端设计花边,释放分流环以及主风扇叶尖前、后缘处的周向应力,再次降低整体叶盘的应力水平。

51.以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术方案之间、技术方案与技术方案之间均可以自由组合使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1