阀座机构及微型电动隔膜泵的制作方法

1.本发明涉及微型电动隔膜泵技术领域,尤其是涉及一种阀座机构及微型电动隔膜泵。

背景技术:

2.隔膜泵是容积输送式泵的一种,由隔膜的往复运动和止回阀来输送流体。隔膜泵包括泵体、作为驱动单元的电动机、隔膜和连接隔膜与电动机的连接机构,隔膜与泵体之间形成泵腔。

3.微型电动隔膜泵是用电动机做动力驱动单元,驱动内部机械偏心连接机构做偏心运动,由偏心运动带动内部的隔膜做往复运动。从而对固定容积的泵腔内的流体进行压缩、拉伸,在压力差的作用下,将流体压(吸)入泵腔,再从对应出口排出。微型电动隔膜泵包括泵体、泵头、用于进出水的阀结构,整体结构布局不合理,工作稳定性欠佳。而且,目前泵体上的阀和阀座结构配合紧密性欠佳,导致密封性欠佳。

技术实现要素:

4.针对上述技术问题,本发明实施例提供了一种阀座机构及微型电动隔膜泵。

5.本发明实施例的第一方面提供一种阀座机构,包括阀座,所述阀座正面设有多个出水凹槽,所述阀座背面设有多个进水凹槽,所述出水凹槽内安装有能将其密封的出水阀,所述进水凹槽内安装有能将其密封的进水阀,所述出水阀的密封面、所述进水阀的密封面均设置为锥形面,所述出水凹槽的密封面、所述进水凹槽的密封面均设置为与所述锥形面适配的锥形结构,且在所述锥形结构边沿连接有球形结构。

6.在一实施例中,所述出水阀、所述进水阀背离对应所述密封面的端面均设置为反弓形结构。

7.在一实施例中,所述出水阀的密封面中部凸起形成圆柱形连接柱,所述出水凹槽设有与所述圆柱形连接柱适配的连接槽。

8.在一实施例中,所述进水阀的密封面中部凸起形成倒钩形连接柱,所述进水凹槽设有与所述倒钩形连接柱适配的连接孔。

9.在一实施例中,所述阀座设置为五花瓣状结构,所述阀座正面中部环绕设有五个出水凹槽,每个所述出水凹槽内分别安装有出水阀,所述阀座每个花瓣背面分别设有进水凹槽,每个所述进水凹槽内分别安装有进水阀。

10.本发明实施例的第二方面提供一种微型电动隔膜泵,包括上述阀座机构。

11.在一实施例中,还包括泵体机构和泵头,所述泵体机构和所述泵头合围形成工作区域,所述阀座机构设置在所述工作区域内。

12.在一实施例中,所述泵头设置为局部拱形结构。

13.在一实施例中,所述泵体机构包括依次设置的电机组件、适配器和设置为一体式结构的膜片,所述适配器和所述泵头合围形成所述工作区域,所述膜片包括平整部和设于

平整部上的多个隔膜活塞,所述隔膜活塞和所述进水阀一一对应,所述阀座位于所述泵头内且将泵头分为低压腔和高压腔,所述阀座和所述适配器合围形成工作腔,所述进水阀用于控制所述低压腔和所述工作腔的通断,所述出水阀用于控制所述高压腔和所述工作腔的通断,所述适配器上安装有活塞架,所述活塞架上设有和所述隔膜活塞一一对应的多个活塞孔,所述电机组件包括带电机轴的电机,所述适配器靠近所述电机的一侧中部安装有和所述活塞架对接且套设在所述电机轴外的偏心块,所述适配器远离所述电机的一侧和所述膜片连接且二者连接后所述隔膜活塞插设在对应所述活塞孔中。

14.在一实施例中,所述适配器和所述电机合围形成安装区域,所述活塞架和所述偏心块位于所述安装区域内。

15.本发明实施例提供的技术方案中阀座机构包括阀座、出水阀和进水阀,进水阀和出水阀二者的密封阀面均采用锥形设计,提高与阀座配合面的密封性,自吸性能更好;阀座与进水阀、出水阀配合的配合面均采用锥形结构和球形结构组合设计,使阀座密封面与阀体密封面配合更紧密,密封性能好。出水阀和出水阀的反面采用反弓形设计,能增强密封阀面与阀座密封面之间的预压力,使得阀与阀座配合更紧密,进一步提高密封性能。

附图说明

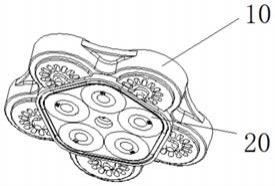

16.图1是本发明阀座机构的结构示意图;

17.图2是图1另一方向的结构示意图;

18.图3是本发明中阀座的剖视图;

19.图4是本发明中出水阀的剖视图;

20.图5是本发明中进水阀的剖视图;

21.图6是本发明微型电动隔膜泵的结构示意图;

22.图7是本发明微型电动隔膜泵的爆炸图;

23.图8是本发明微型电动隔膜泵的剖视图;

24.图9是本发明中泵头的结构示意图;

25.图10是本发明微型电动隔膜泵的部分结构示意图;

26.图11是图10另一方向的结构示意图;

27.图12是本发明中膜片的结构示意图;

28.图13是本发明中膜片的剖视图。

29.图中:阀座10;出水凹槽11;进水凹槽12;锥形结构13;球形结构14;出水阀20;进水阀30;锥形面40;反弓形结构50;电机60;电机轴61;适配器70;膜片80;平整部81;隔膜活塞82;圆弧过渡部83;平滑部84;渐变部85;隔膜脚86;锥面87;十字槽88;翻边89;活塞架90;活塞孔91;偏心块100;泵头110;低压腔120;高压腔130;工作腔140。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.需要说明的是,在不冲突的情况下,下述实施例可以进行组合。

32.见图1至图5所示:本发明公开了一种阀座机构,其包括阀座10,所述阀座10正面设有多个出水凹槽11,所述阀座10背面设有多个进水凹槽12,所述出水凹槽11内安装有能将其密封的出水阀20,所述进水凹槽12内安装有能将其密封的进水阀30,所述出水阀20的密封面、所述进水阀30的密封面均设置为锥形面40,所述出水凹槽11的密封面、所述进水凹槽12的密封面均设置为与所述锥形面40适配的锥形结构13,且在所述锥形结构13边沿连接有球形结构14。

33.本发明阀座机构包括阀座、出水阀和进水阀,进水阀和出水阀二者的密封阀面均采用锥形设计,提高与阀座配合面的密封性,自吸性能更好;阀座既是进水阀座,也是出水阀座,与进水阀和出水阀配合的配合面均采用锥形结构和球形结构组合设计,使阀座密封面与阀体密封面配合更紧密,密封性能好。

34.作为优选,所述阀座10设置为五花瓣状结构,所述阀座10正面中部环绕设有五个出水凹槽11,每个所述出水凹槽11内分别安装有出水阀20,且每个出水凹槽11位于两个花瓣之间;所述阀座10每个花瓣背面分别设有进水凹槽12,每个所述进水凹槽12内分别安装有进水阀30。

35.进一步的,所述出水阀20、所述进水阀30背离对应所述密封面的端面均设置为反弓形结构50。

36.出水阀和出水阀的反面采用反弓形设计,能增强密封阀面与阀座密封面之间的预压力,使得阀与阀座配合更紧密,进一步提高密封性能。

37.作为优选,上述出水阀和进水阀的锥形面的角度范围为172

°

至178

°

;中间凹形区域为球面设计;变形顺序先外圆周,然后锥形曲面;背部反弓形设计在外端变形时产生预压力,使阀面紧紧压在阀座曲面上。

38.进一步的,为使得阀和阀座工作更加紧密,保证密封性,所述出水阀的密封面中部凸起形成圆柱形连接柱,所述出水凹槽11设有与所述圆柱形连接柱适配的连接槽;所述进水阀的密封面中部凸起形成倒钩形连接柱,所述进水凹槽12设有与所述倒钩形连接柱适配的连接孔。

39.见图6至图13所示:本发明还保护一种微型电动隔膜泵,包括上述阀座机构。

40.进一步的,本发明微型电动隔膜泵还包括泵体机构和泵头110,所述泵体机构和所述泵头110合围形成工作区域,所述阀座机构设置在所述工作区域内。

41.结合图9所示,优选所述泵头110设置为局部拱形结构。泵头110采用局部拱形结构,具有抗压强度高的优点,其进出水流道优选采用大通径设计,能有效减少阻力。

42.具体的,所述泵体机构包括依次设置的电机组件、适配器70和设置为一体式结构的膜片80,所述膜片80包括平整部81和设于平整部81上的多个隔膜活塞82,所述隔膜活塞82和所述进水阀一一对应,所述阀座位于所述泵头110内且将泵头110分为低压腔120和高压腔130,所述阀座和所述适配器70合围形成工作腔140,所述进水阀用于控制所述低压腔120和所述工作腔140的通断,所述出水阀用于控制所述高压腔130和所述工作腔140的通断,所述适配器70上安装有活塞架90,所述活塞架90上设有和所述隔膜活塞82一一对应的多个活塞孔91,所述电机组件包括带电机轴61的电机60,所述适配器70靠近所述电机60的一侧中部安装有和所述活塞架90对接且套设在所述电机轴61外的偏心块100,所述适配器

70远离所述电机60的一侧和所述膜片80连接且二者连接后所述隔膜活塞82插设在对应所述活塞孔91中。

43.工作时,电机旋转带动偏心块100旋转,牵引活塞架90绕圆周摆动,活塞架90驱动膜片作往复运功,从而使进水阀和出水阀产生周而复始的打开和关闭动作,使工作腔产生运动,将液体从低压腔120吸入工作腔,再排出到高压腔130内。整体微型电动隔膜泵布局紧凑、合理,工作可靠。

44.本发明微型电动隔膜泵中,阀座和阀体结构为锥面与球面双曲面平滑过渡组合设计,阀体在工作腔液体推动下产生上下开合动作。

45.膜片采用一体式成型设计,包括平整部81和隔膜活塞82,膜片无嵌件,具有强度高、韧性好、耐久性能好等优点。

46.进一步的,所述适配器70一侧和所述泵头110合围形成上述工作区域,所述阀座机构位于所述工作区域内;所述适配器70另一侧和所述电机合围形成安装区域,所述活塞架90和所述偏心块100位于所述安装区域内。

47.为保证整体设计更加紧凑,保证工作可靠,所述膜片的平整部81沿宽度方向由所述膜片中心向四周展开设置,所述隔膜活塞82沿所述膜片高度方向插设在所述平整部81上,所述隔膜活塞82和所述平整部81的连接处为该隔膜活塞82的变形区。

48.本发明中,所述膜片还包括包围在所述平整部81边沿的翻边89,所述平整部81、所述翻边89分别和所述适配器70的对应侧部抵接。

49.所述平整部81上环绕均匀分布有和五个进水阀一一对应的五个隔膜活塞82,所述适配器70上设有和所述隔膜活塞82一一对应的五个通孔,所述隔膜活塞82穿过对应所述通孔并插设在对应所述活塞孔91中,即隔膜活塞82圆周五等分均布。

50.进一步的,所述隔膜活塞82设有和所述活塞孔91适配的倒钩形隔膜脚86,所述隔膜脚86远离对应所述隔膜活塞82的位置设有倒锥形锥面87。隔膜脚86采用倒钩和锥脚设计,而且隔膜脚86采用倒锥形过盈设计,改善了装配工艺,与活塞架90可以配合紧密,无晃动。

51.所述隔膜活塞82上远离隔膜脚86的位置设有十字槽88,所述十字槽88位于所述适配器70外部。在隔膜活塞82开十字槽88,可以有效防止憋气。

52.进一步的,本发明中膜片的隔膜变形区域采用渐变、平滑、圆弧过渡连接设计,可有效提高疲劳寿命。

53.具体的,所述隔膜活塞82的变形区依次设置为圆弧过渡部83、平滑部84和厚度递减的渐变部85,所述渐变部85的较厚一端和对应所述隔膜活塞82对接,所述渐变部85的较薄一端和对应所述平滑部84对接,所述圆弧过渡部83连接对应所述平滑部84和所述平整部81。上述具体渐变部85位是壁厚从隔膜活塞82到平滑连接平面并逐渐减薄。

54.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1