包括液压减压能量回收的液压回路的制作方法

包括液压减压能量回收的液压回路

背景技术:

1.液压回路使得能够通过流体、特别是液体来传输和控制功率或信号,并且可用于工业和移动应用中,以从原动机传输功率来操作机器部件或车辆。液压回路由若干部件构成,例如:原动机,其构造成向致动器供应加压液压流体,该致动器将流体压力转换成机械力;以及直接或借助于管道或歧管连接到彼此的辅助部件,例如阀、过滤器等。

2.因为流体是可压缩的,所以必须增加最小压力p

min

下的流体的体积v

min

,以便填充较高压力ps下的系统体积v

system

。额外体积在本文中被称为“附加压缩体积”vc,由此在压力p

min

下从储存器抽取的流体的体积v

min

被压缩到较高压力ps:v

min = v

system + vc包含在致动器的一侧中的流体以及包含在通向该致动器的液压管线中的流体(对应于系统体积v

system

)必须被升高到较高压力ps,以便移动负载并做有意义的功。系统的其余部分中的流体处于最小压力p

min

下。负载压力p

load

是移动负载所需的压差,并且因此较高压力ps定义如下:p

s = p

load + p

min

这种压力升高是由原动机通过将最小压力p

min

下的附加压缩体积vc加到较高压力ps下的系统体积v

system

做功来实现的。这需要能量,其通过以体积变化乘以压力变化(work = v

c * p

load

)来计算。

3.附加压缩体积vc是压力变化乘以系统体积v

system

乘以被压缩的特定流体的常数(κ)的函数:v

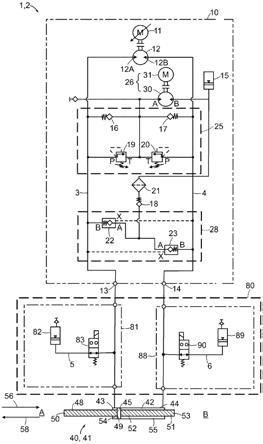

c = p

load * v

system * κ。

4.在线性致动器的情况下,系统体积v

system

作为致动器位置的函数而增加,并且因此,附加压缩体积vc随致动器位置而变化。如本文所用的,术语“附加压缩体积”vc是指在致动器的任何给定状态下在腔室v

system

中从最小压力p

min

升高到较高压力ps的超过物理体积v

system

的流体体积。

5.因为提高例如附加压缩体积vc的一定体积的流体的压力的过程是有功但没有提供有用功,因此其是浪费功率。

6.在具有线性致动器的振荡液压回路中,致动器交替地向前和向后移动。在具有旋转致动器的振荡液压回路中,致动器在正向旋转和反向旋转之间交替。无论其具有线性构造还是旋转构造,当致动器到达其端部或“反向”位置时,液压流体的整个附加压缩体积vc必须被移位或移动到致动器的相对侧以便反转移动。当系统的高压侧上的体积大于低压侧上的体积,并且附加压缩体积vc没有移位时,在不液压锁定回路的情况下不可能反转系统。

7.为了避免液压锁定,流体需要减压,这是通过有意地移除大约等于附加压缩体积vc的流体量,或者在不添加任何附加流体的情况下增加系统体积v

system

。在一些常规的液压回路中,过量的流体被排放到储存器中以降低压力,这实质上浪费了能量并产生热。当变得有必要从静态负载卸载致动器时,情况也是如此。

技术实现要素:

8.在一些方面,液压回路包括原动机,其被构造成在液压回路内产生液压流体的流动。该原动机包括原动机a端口和原动机b端口。该液压回路包括致动器,其包括经由第一流体管线连接到原动机a端口的致动器a端口和经由第二流体管线连接到原动机b端口的致动器b端口。该致动器被构造成a)提供在沿第一方向的前进行程和沿与第一方向相反的第二方向的缩回行程之间振荡的运动,该运动通过原动机经由第一和第二流体管线提供的液压流体实现,并且b)在前进行程和缩回行程中的每一者中连接到负载。另外,该液压回路包括设置在原动机和致动器之间的液压回路中的回收装置。所述回收装置被构造成在所述前进行程和所述缩回行程之间的转换期间捕获和存储从所述致动器移位的液压流体的一部分,其中,液压流体的所述部分对应于如下液压流体的量,即:液压流体的所述量等于补偿由于系统压力和负载压力而导致的所述液压回路内的流体的压缩所需的流体体积。

9.在一些实施例中,所述回收装置包括:回收蓄能器,其经由第一分支管线连接到所述第一流体管线,并且经由第二分支管线连接到所述第二流体管线;第一控制阀,其设置在所述回收蓄能器和所述第一流体管线之间的所述第一分支管线中;以及第二控制阀,其设置在所述回收蓄能器和所述第二流体管线之间的所述第二分支管线中。所述第一分支管线在所述原动机a端口和所述致动器a端口之间的位置处连接到所述第一流体管线,并且所述第二分支管线在所述原动机b端口和所述致动器b端口之间的位置处连接到所述第二流体管线。

10.在一些实施例中,所述回收装置包括连接到原动机a端口和致动器a端口之间的第一流体管线的第一回收模块。所述第一回收模块被构造成在从前进行程到缩回行程的转换期间接收和存储从致动器移位的液压流体。所述回收装置包括连接到原动机b端口和致动器b端口之间的第二流体管线的第二回收模块。所述第二回收模块被构造成在从缩回行程到前进行程的转换期间接收和存储从致动器移位的液压流体。

11.在一些实施例中,在从所述缩回行程到所述前进行程的转换期间,所述第一回收模块使捕获和存储的液压流体返回到所述液压回路,以及在从所述前进行程到所述缩回行程的转换期间,所述第二回收模块使捕获和存储的液压流体返回到所述回路。

12.在一些实施例中,所述第一回收模块经由第一分支管线连接到所述第一流体管线,以及所述第一分支管线在所述原动机a端口和所述致动器a端口之间的位置处连接到所述第一流体管线。所述第一回收模块包括:第一回收蓄能器,其被连接到所述第一分支管线的末端;以及第一控制阀,其被设置在所述第一回收蓄能器和所述第一流体管线之间的所述第一分支管线中。所述第二回收模块经由第二分支管线连接到所述第二流体管线。所述第二分支管线在所述原动机b端口和所述致动器b端口之间的位置处连接到所述第二流体管线。另外,所述第二回收模块包括:第二回收蓄能器,其被连接到所述第二分支管线的末端;以及第二控制阀,其设置在所述第二回收蓄能器和所述第二流体管线之间的所述第二分支管线中。

13.在一些实施例中,所述液压回路是闭合回路,并且原动机包括由变速电动马达驱动的双向流体泵。

14.在一些实施例中,原动机包括单向流体泵,其由恒速电动马达驱动并且被构造成从储存器抽取液压流体。

15.在一些实施例中,所述原动机包括由电动马达驱动的一对双向流体泵,以及充装泵,所述充装泵构造成向所述一对双向流体泵中的每一个提供充装压力,以及所述一对双向流体泵和所述充装泵各自被构造成从储存器抽取液压流体。

16.在一些实施例中,所述致动器是线性致动器。

17.在一些实施例中,所述致动器是旋转致动器。

18.在一些实施例中,所述致动器包括:缸;设置在所述缸中的活塞,所述活塞将所述缸的内部空间分隔成包括所述致动器a端口的第一腔室和包括所述致动器b端口的第二腔室;第一杆,其设置在所述第一腔室中,并且具有连接到所述活塞的一侧的第一端和构造成连接到负载的第二端;以及第二杆,其设置在所述第二腔室中,并且具有连接到所述活塞的另一侧的第一端和构造成连接到负载的第二端。

19.在一些实施例中,所述致动器包括液压马达。

20.在一些实施例中,所述致动器包括:缸;设置在所述缸中的活塞,所述活塞将所述缸的内部空间分隔成包括所述致动器a端口的第一腔室和包括所述致动器b端口的第二腔室;以及杆,其设置在所述第二腔室中,并且具有连接到所述活塞的一侧的第一端和构造成连接到负载的第二端。

21.在一些实施例中,所述致动器包括第一缸和第二缸。所述致动器包括设置在所述第一缸中的第一活塞,并且所述第一活塞将所述第一缸的内部空间分隔成连接到所述致动器a端口的第一腔室和连接到所述致动器b端口的第二腔室。第一杆被设置在所述第二腔室中,并且具有连接到所述第一活塞的一侧的第一杆第一端和构造成连接到负载的第一杆第二端。所述致动器包括设置在第二缸中的第二活塞。所述第二活塞将第二缸的内部空间分隔成连接到致动器a端口的第三腔室和连接到致动器b端口的第四腔室。第二杆被设置在所述第三腔室中,并且具有连接到所述第二活塞的一侧的第二杆第一端和构造成连接到负载的第二杆第二端。

22.在一些实施例中,所述液压回路是闭合回路,并且原动机包括由变速电动马达驱动的双向流体泵。另外,所述致动器包括:缸;设置在所述缸中的活塞,所述活塞将所述缸的内部空间分隔成包括所述致动器a端口的第一腔室和包括所述致动器b端口的第二腔室;第一杆,其设置在所述第一腔室中,并且具有连接到所述活塞的一侧的第一杆第一端和构造成连接到负载的第一杆第二端;以及第二杆,其设置在所述第二腔室中,并且具有连接到所述活塞的另一侧的第二杆第一端和构造成连接到负载的第二杆第二端。

23.在一些实施例中,所述原动机包括变速单向流体泵,其由恒速电动马达驱动并且被构造成从储存器抽取液压流体,以及所述致动器包括液压马达。

24.在一些实施例中,原动机包括单向流体泵,其由恒速电动马达驱动并且被构造成从储存器抽取液压流体。另外,所述致动器包括:缸;设置在所述缸中的活塞,所述活塞将所述缸的内部空间分隔成包括所述致动器a端口的第一腔室和包括所述致动器b端口的第二腔室;以及杆,其设置在所述第二腔室中,并且具有连接到所述活塞的一侧的第一端和构造成连接到负载的第二端。

25.在一些实施例中,所述原动机包括由电动马达驱动的一对双向流体泵,以及充装泵,所述充装泵构造成向所述一对双向流体泵中的每一个提供充装压力。所述一对双向流体泵和所述充装泵各自被构造成从储存器抽取液压流体。另外,所述致动器包括第一缸和

设置在所述第一缸中的第一活塞。所述第一活塞将第一缸的内部空间分隔成连接到致动器a端口的第一腔室和连接到致动器b端口的第二腔室。所述致动器包括第一杆,其设置在所述第二腔室中,并且具有连接到所述第一活塞的一侧的第一杆第一端和构造成连接到负载的第一杆第二端;所述致动器包括第二缸和设置在所述第二缸中的第二活塞。所述第二活塞将第二缸的内部空间分隔成连接到致动器a端口的第三腔室和连接到致动器b端口的第四腔室。所述致动器包括第二杆,其设置在所述第三腔室中,并且具有连接到所述第二活塞的一侧的第二杆第一端和构造成连接到负载的第二杆第二端。

26.振荡液压系统的液压回路采用减压回收装置,其包括蓄能器和隔离阀,以避免液压锁定,并捕获减压能量以供后续使用。本文公开的减压回收装置使得液压回路能够捕获和存储用于压缩流体的能量以备后用。这个概念适用于利用具有负载的振荡运动的任何液压系统。

27.将所述减压回收装置添加到振荡液压回路允许在较高压力ps的一侧上的大约等于附加压缩体积vc的体积增加,从而将其压力降低到接近最小压力p

min

的标称值,并且在反转之前同时捕获存储在压缩流体内的一部分势能。

28.除了能量存储之外,所述减压回收装置还减少了与快速减压相关的液压冲击。在每次反转时,系统压力首先被降低,这是通过由进入到减压回收装置中的附加压缩体积vc引起的压力衰减。

29.除了能量存储之外,所述减压回收装置还消除了从主回路快速移除流体的需要,这增加了设计成维持最小压力p

min

的任何辅助回路中的稳定性。在每次反转时,通过增加系统体积v

system

来降低较高压力ps,而不添加更多流体。附加的体积由减压回收装置提供。

30.在振荡液压回路中,致动器的类型和控制到致动器的流动方向的部件可根据系统需求而变化。

附图说明

31.图1是在振荡液压系统中采用的液压回路的示意图。

32.图2是在振荡液压系统中采用的液压回路的替代实施例的示意图。

33.图3是单叶片旋转致动器的侧向剖视图。

34.图4是在振荡液压系统中采用的液压回路的另一替代实施例的示意图。

35.图5是在振荡液压系统中采用的液压回路的另一替代实施例的示意图。

36.图6是在振荡液压系统中采用的液压回路的另一替代实施例的示意图。

具体实施方式

37.参考图1,振荡液压系统1包括液压回路2。液压回路2包括执行工作的致动器40和控制液压流体流动到致动器40的原动机(prime mover)10。如本文所用的,术语“液压流体”是指液压回路2内的流体。在所示实施例中,液压流体是油,但不限于此。液压回路2还包括设置在液压回路2中的原动机10和致动器40之间的回收装置80。回收装置80允许振荡液压系统1避免液压锁定,这是通过允许致动器的高压侧在致动方向反转之前立即减压。另外,回收装置80允许液压系统捕获(回收)减压能量,以供液压系统后续使用,如下文详细论述的。

38.原动机10可以是构造成在原动机10的两个流体端口、例如原动机a端口13和原动机b端口14之间产生液压流体的振荡流的任何液压源。在所示实施例中,原动机10包括由变速电动马达11驱动的固定排量双向泵12。电动马达11控制泵12的速度和方向。泵12包括泵a端口12a,其经由液压回路2的第一流体管线3来连接到原动机a端口13和致动器40的a端口43。另外,泵12包括泵b端口12b,其经由第二流体管线4来连接到原动机b端口14和致动器40的b端口44。

39.原动机10包括压力释放装置25,其经由第一和第二止回阀16、17来连接到第一和第二流体管线3、4,并且因此连接到泵12。压力释放装置25包括一对可调整的压力释放阀19、20,它们被构造成防止由于液压回路2的过压而损伤回路部件。

40.原动机10包括恒压源,例如由电动马达31驱动并且经由止回阀16、17连接到第一和第二流体管线3、4的充装泵(charge pump)30。充装泵30将管线3和4维持在p

min

的最小压力下。充装泵30从主蓄能器15吸取其流体。主蓄能器15是低压、充气的膨胀箱,其尺寸设定成在操作期间和在去能状态下存储来自致动器40、原动机10和回收装置80的过量液压流体体积。充装泵30为液压回路2提供对应于最小压力p

min

的充装压力,从而适应液压回路2内的泄漏并且将液压回路压力保持在期望的标称值。

41.原动机10包括冲洗装置28,其与压力释放装置25并联地连接到第一和第二流体管线3、4,并且构造成从液压回路2去除热。冲洗装置28包括一对导阀操作的止回阀22、23,并且经由止回阀18和过滤器21连接到储存器,例如主蓄能器15。

42.致动器40可以是如下任何致动器,即:其能够接收来自原动机10的液压流体的振荡流,并且从该振荡流产生振荡运动,从而执行工作。在所示实施例中,致动器40是双杆液压缸41,其包括缸壳体42、设置在缸壳体42中的活塞45。活塞45与缸壳体42形成密封,并且将缸壳体42的内部空间分隔成包括致动器a端口43的第一腔室54和包括致动器b端口44的第二腔室55。缸41包括设置在第一腔室54中的第一杆48。第一杆48的第一端49连接到活塞45的一侧,并且第一杆48的第二端50从缸壳体42中伸出,构造成连接到负载。另外,缸41包括设置在第二腔室55中的第二杆51。第二杆51的第一端52连接到活塞45的与所述一侧相对的一侧,并且第二杆51的第二端53被构造成连接到负载。在一些实施例中,第一和第二杆48、51连接到相同的负载。在其他实施例中,第一杆48连接到第一负载,并且第二杆51连接到不同于第一负载的第二负载。

43.致动器40的速度和方向是电动马达11的角速度和泵12的排量(displacement)的函数。

44.致动器40是线性致动器,其构造成提供在沿第一方向(参见箭头56)的前进行程和沿与第一方向相反的第二方向(参见箭头58)的缩回行程之间振荡的运动。参考图1,前进行程对应于活塞45在缸壳体42内沿第一方向56的移动,例如,从a侧到b侧的移动,或者相对于图1中所示的定向从左到右的移动。缩回行程对应于活塞45在缸壳体42内沿第二方向58的移动,例如,从b侧到a侧的移动,或者相对于图1中所示的定向从右到左的移动。另外,致动器40被构造成在前进行程和缩回行程中的每一者中都连接到负载,所述运动通过由原动机10经由第一和第二流体管线3、4提供的液压流体来实现。

45.在从液压回路2中省略回收装置80的布置结构中,随着致动器40前进(例如,活塞45从a侧移动到b侧),在将原动机a端口13连接到致动器a端口43的第一流体管线3中压力逐

渐增大。

46.随着活塞45前进,第一腔室54的容积增加,并且系统中的液压流体的量,例如系统体积v

system

,由于活塞45在缸壳体42内的移动而与第一腔室54的增加的体积成比例地增加。为了移动负载,添加到腔室54的体积必须处于相对较高的压力ps。原动机10在向液压回路2添加流体体积,以及将液压回路压力从最小压力p

min

升高到较高压力ps。因此,对于缸的每个位置,必须从泵端口12b抽取等于最小体积v

min

的流体体积,并在泵端口12a处将其压缩至系统体积v

system

。在腔室55的系统体积v

system

小于或等于第一腔室54的系统体积的情况下,额外的流体必须来自主蓄能器15。

47.当致动器40到达活塞行程的b侧反转位置时,第一腔室54的系统体积v

system

大于第二腔室55的系统体积v

system

。为了反转致动器40并在相反方向上做功,需要将第一腔室54降低到接近最小压力p

min

,并且需要将第二腔室55升高到较高压力ps。由于第一和第二腔室54、55的体积不相等,第二腔室55的附加压缩体积vc低于第一腔室54中包含的附加压缩体积vc。这意味着不能通过简单地将第二腔室55的附加压缩体积vc移动到第一腔室54来实现压力反转。如果第一腔室54中的附加压缩体积vc没有被排放或移位,则第一腔室54中的压力将不会接近最小值p

min

。由于第一腔室54中的压力与第二腔室55中的压力相反,因此对于给定的负载,相对于残留在第一腔室54中的高于最小值p

min

的剩余压力量,第二腔室55所需的较高压力ps将增加。当该所需的较高压力ps大于回路2的最大允许压力时,结果是液压锁定。

48.为了避免液压锁定,在缩回行程期间,第一腔室54中的压力必须从较高压力ps降低到接近最小压力p

min

。这只能通过允许第一腔室54中的流体膨胀到最小体积v

min

来实现。在省略回收装置80的液压回路中,该膨胀可通过排放相对应的液压流体来实现,从而浪费了相关联的压缩能量。一旦第一腔室54被减压,则在第二腔室55中产生的力就可超过第一腔室54中产生的力足够大的量,以移动负载,从而允许致动器40反转方向并执行缩回行程。

49.在反转行程期间(例如,当活塞45从b侧移动到a侧时)也同样如此。当致动器40缩回时,在将原动机b端口14连接到致动器b端口44的第二流体管线4中压力逐渐增大。由于活塞45在缸壳体42内的移动,第二腔室55的体积增加,并且添加到第二腔室55的液压流体的量(v

system

)与第二腔室55的增加的体积成比例地增加。为了移动负载,添加到第二腔室55的体积必须处于较高压力ps。原动机10添加相对应体积的流体并将第二腔室55的压力从最小压力p

min

升高到较高压力ps。因此,对于活塞45在缸壳体42内的给定位置,必须从泵a端口12a抽取等于最小体积v

min

的流体体积,并在泵b端口12b处将其压缩至系统体积v

system

。在第一腔室54的系统体积v

system

小于或等于第二腔室55的系统体积v

system

的情况下,额外的流体必须来自主蓄能器15。

50.当致动器40到达活塞行程的a侧反转位置时,第二腔室55的系统体积v

system

大于第一腔室54的系统体积v

system

。为了反转致动器40并沿相反方向做功,需要将第二腔室55中的压力降低到接近最小压力p

min

,并且需要将第一腔室54中的压力升高到较高压力ps。由于第一和第二腔室54、55的体积不相等,第一腔室54的附加压缩体积vc低于第二腔室55中包含的附加压缩体积vc。这意味着不能通过简单地将第一腔室54的附加压缩体积vc移动到第二腔室55来实现压力反转。如果第二腔室55中的附加压缩体积vc没有被排放或移位,则第二腔室55中的压力将不会接近最小压力p

min

。由于第二腔室55中的压力与第一腔室54中的压

力相反,因此对于给定的负载,相对于残留在第二腔室55中的高于最小压力p

min

的剩余压力量,第一腔室54所需的较高压力ps将增加。当所需的较高压力ps大于液压回路2的最大允许压力时,结果是液压锁定。

51.在所示实施例中,回收装置80被设置在液压回路2中的原动机10和致动器40之间。回收装置80被构造成在原动机10的操作期间捕获和存储从致动器40移位的液压流体。特别地,回收装置80被构造成允许第一和第二腔室54、55的体积从系统体积v

system

膨胀到接近最小体积v

min

,从而允许将每个腔室中的压力从较高压力ps降低到接近最小压力p

min

的预定压力。

52.回收装置80包括第一回收模块81和第二回收模块88。第一回收模块81经由第一分支管线5连接到第一流体管线3。第一分支管线5在原动机a端口13和致动器a端口43之间的位置处连接到第一流体管线3。

53.第一回收模块81包括连接到第一分支管线5的末端的第一回收蓄能器82,以及设置在第一回收蓄能器82和第一流体管线3之间的第一分支管线5中的第一控制阀83。

54.第二回收模块88经由第二分支管线6连接到第二流体管线4。第二分支管线6在原动机b端口14和致动器b端口44之间的位置处连接到第二流体管线4。

55.第二回收模块88包括连接到第二分支管线6的末端的第二回收蓄能器89,以及设置在第二回收蓄能器89和第二流体管线4之间的第二分支管线6中的第二控制阀90。

56.在一些实施例中,电动马达11和阀19、20、22、23、83、90可由通用可编程控制器(未示出)、例如可编程逻辑控制器(plc)来控制。该plc可包括输入模块或点、中央处理单元(cpu)和输出模块或点。该plc从连接的输入装置和传感器接收信息,处理接收到的数据,并根据其预编程的指令来触发所需的输出。由该plc执行的指令可由编程装置提供或存储在非易失性plc存储器中。

57.在包括回收装置80的液压回路2中,随着致动器40前进,活塞45在缸壳体42内从a侧移动到b侧。随着活塞45移动,第一控制阀83关闭,且第二控制阀90打开,并且在原动机a端口13和致动器a端口43之间的第一流体管线3中压力逐渐增大。

58.随着活塞45前进,第一腔室54的系统体积v

system

增加,并且因此第一腔室54的对应的附加压缩体积vc增加,从而需要从泵b端口12b抽取流体的最小体积v

min

,并将其压缩到第一腔室54中。系统体积v

system

和附加压缩体积vc两者都增加,并且因此,由于活塞45在缸壳体42内的移动,最小体积v

min

与第一腔室54的增加的体积成比例地增加。

59.当致动器40到达活塞行程的b侧反转位置时,等于最小体积v

min

的体积已从最小压力p

min

到较高压力ps被压缩到系统体积v

system

。在前进运动停止之后,但在反转之前,第二控制阀90被关闭,并且第一控制阀83被打开,从而允许第一腔室54中的体积膨胀到装置82中。第一回收蓄能器82的最小压力为最小压力p

min

,并且第一回收蓄能器82适当地尺寸设定成具有一定气体流体比,以允许第一腔室54的系统体积v

system

增加,从而将第一腔室54中的压力降低至高于最小压力p

min

但足够低以避免液压锁定的标称值。系统体积v

system

的增加对应于在前进行程期间添加到第一腔室54的附加压缩体积vc,并且因此v

system

非常接近最小体积v

min

。由于流体的可压缩性,这种体积膨胀导致压力降低到非常接近腔室54中的最小压力p

min

。当第一腔室54正在减压时,泵12暂时暂停。当第一流体管线3的压力稳定到期望的标称值时,原动机10重新启动,从而将流体引导至原动机b端口14,并且由于在第二腔室55中产

生的更大的力,致动器40可反转。当活塞45移动通过缩回行程时,第二控制阀90保持打开,从而允许使用第一回收蓄能器82中存储的能量,这是通过从蓄能器而不是辅助充装泵30供应第二腔室55中的附加压缩体积vc。

60.随着活塞45缩回,第二腔室55的系统体积v

system

增加,并且相对应的附加压缩体积vc也增加。在第一回收蓄能器82的回收装置压力保持高于最小压力p

min

时,用于第二腔室55的任何附加压缩体积vc将从第一回收蓄能器82供应。

61.当致动器40到达活塞行程的a侧反转位置时,第二腔室55的系统体积v

system

接近其最大值,并且因此需要第二腔室55的附加压缩体积vc的最大值。因此,当活塞45在缸壳体42内从b侧移动到a侧时,第二腔室55中增加的体积消耗存储在第一回收蓄能器82中的能量。这种能量消耗通过需要经由充装泵30提供给回路的所需流体体积的减少来实现。当第一回收蓄能器82中的压力已降低到期望的标称值(例如,对应于充装泵30提供的压力,例如最小压力p

min

)时,在第一回收蓄能器82中存储的能量已耗尽并且第一控制阀83关闭。

62.这同样适用于活塞45从a侧到b侧的后续前进移动(例如,从右到左,后续的缩回移动)。在从b侧朝向a侧的运动停止之后,但在反转之前,第一控制阀83保持关闭并且第二控制阀90被打开,从而允许第二腔室55经由液压流体从第二腔室55流入到第二回收蓄能器89中而减压对应于附加压缩体积vc的量。当第二腔室55正在减压时,泵12暂时暂停。当第二流体管线4的压力稳定到高于但接近最小压力p

min

的期望的标称值时,原动机10重新启动,从而从原动机a端口13引导流体,并且致动器40可由于在第一腔室54中产生的更大的力而反转。当活塞45移动通过前进行程时,第二控制阀90保持打开。

63.第一腔室54中增加的体积也增加了第一腔室附加压缩体积vc,随着活塞45从a侧前进到b侧,这将消耗存储在第二回收蓄能器89中的能量。这种能量消耗通过由于蓄能器b端口44上的压力升高而导致的马达11上的扭矩的减小来实现。当第二回收蓄能器89的压力已降低到期望的标称值时,存储的能量已耗尽并且第二阀90可关闭。

64.因此,回收装置80允许致动器40的具有截留的液压流体体积的一侧上的体积增加,从而将其压力降低到标称值并且同时在反转之前捕获存储在压缩流体内的势能的一部分。另外,回收装置80还减少了与快速减压相关的液压冲击。在活塞45在缸壳体42内每次反转时,液压回路压力首先降低,这是通过与进入到第一和第二回收模块81、88中相对应的一个中的附加压缩体积vc相关联的压力衰减。

65.可实现能够比上述系统节省更多能量但依赖于提高原动机a和b端口13、14上的压力总和的能力的变体,这是通过反转第一和第二控制阀83、90的动作,并且将第一和第二回收蓄能器82、89中的预充量提高到非常接近较高压力ps的值。该变体的操作如下。

66.随着致动器40朝向b侧反转位置移动,第一控制阀83打开并且第二控制阀90关闭。当致动器40到达活塞行程的b侧反转位置时,等于最小体积v

min

的体积已从最小压力p

min

到较高压力ps被压缩到系统体积v

system

。在前进运动停止之后但在反转之前,第一控制阀83被关闭并且第二控制阀90被打开。由于流体从82进入系统,这将使流体管线4中的压力平衡为略小于较高压力ps的压力。原动机10的反转将允许第一腔室54减压。这将引起第二腔室55中的压力升高和第一腔室54中的压力降低。第二回收蓄能器89尺寸设定成具有一定气体流体比,其足以允许接近等于第一腔室54的附加压缩体积vc的流体体积进入到第二回收蓄能器89中。第二回收蓄能器89被设计成使得第二腔室55中的压力能够充分上升到高于第一腔

室54中的压力,以允许在不超过最大系统压力的情况下移动,从而避免液压锁定。当第二腔室55中的压力充分高于第一腔室54中的压力时,致动器40将开始沿相反方向移动。允许在高压侧上发生体积膨胀允许以跨原动机10的最低的可能压力增量将附加压缩体积vc从第一腔室54转移到第二腔室55。当活塞45移动通过缩回行程时,第二控制阀90保持打开。随着活塞45移动,存储在第二回收蓄能器89中的能量被用于帮助活塞45从b移动到a,从而以此方式允许使用第二回收蓄能器89中存储的能量。

67.在该变体中,当致动器40到达活塞行程的a侧反转位置时,第一腔室54中的压力等于最小压力p

min

,从而将第二腔室55中的所需压力降低至较高压力ps。当第二腔室55在标称的较高压力ps下操作时,第二控制阀90可被关闭并且所有存储的能量已被使用。在该应用中,实现了能量节省,这是通过将用于压缩第一腔室54中的流体的能量以跨原动机10的低压降在反转时传递到第二回收蓄能器89,从而减少将势能从原动机a端口13移动到原动机b端口14所需的马达11上的扭矩。

68.这同样适用于活塞45从a侧到b侧的后续前进移动(例如,从右到左,后续的缩回移动)。在从b侧朝向a侧的缩回运动停止之后,但在反转之前,第一控制阀83被打开并且第二控制阀90保持关闭,从而使得第一和第二腔室54、55中的压力接近平衡。当第二流体管线4的压力稳定到接近较高压力ps的期望标称值时,原动机10重新启动,从而将流体引导至原动机a端口13。这允许原动机10将流体的附加压缩体积vc从b侧转移到a侧,从而以接近相等的压力开始并以足以使负载沿相反方向移动的压降结束。因此允许在最低的可能压降下将附加压缩体积vc从液压回路2的一侧转移到另一侧。由于在第一腔室54中产生的更高的力,致动器40可反转。当活塞45移动通过前进行程时,第一控制阀83保持打开。

69.第一腔室54中增加的体积也增加了第一腔室附加压缩体积vc,这将消耗第二腔室55中剩余的附加压缩体积vc并最终将第二腔室压力降低到最小压力p

min

。当第二腔室55达到最小压力p

min

时,第一腔室54中的所需压力将达到标称的较高压力ps。由于第一腔室54中所需的压力较低,流体将离开第一回收蓄能器82,从而消耗第一回收蓄能器82中存储的能量。这种能量消耗通过将附加压缩流体vc压缩到活动腔室中的压降的减小来实现。当第一回收蓄能器82的压力已降低到期望的标称值时,存储的能量已耗尽并且第一阀83可关闭。

70.因此,回收装置80允许在致动器40的具有较低系统体积v

system

的一侧上的体积增加,从而允许将高压附加压缩体积vc从一个工作端口转移到另一个工作端口,同时在反转时捕获存储在压缩流体内的一部分势能。另外,回收装置80还减少了与快速减压相关的液压冲击。在活塞45在缸壳体42内每次反转时,首先平衡液压回路压力,并且随后,附加压缩体积vc被转移到第一和第二回收模块81、88中相对应的一个中。

71.尽管液压系统1包括设置在原动机10和致动器40之间的液压回路2中的回收装置80,但是液压系统1和液压回路2不限于采用图1中所示的原动机10和致动器40的具体实施例。要理解的是,其他原动机和致动器可代替图1中所示的原动机10和致动器40,只要所得的液压系统1产生振荡运动并且构造成在该振荡运动的两个方向上连接到负载。现在将参照图2-5描述包括回收装置80的液压系统的替代实施例的三个非限制性示例。

72.参考图2和图3,替代实施例的液压系统201包括液压回路202。液压回路202包括执行工作的替代实施例的致动器240,以及产生液压流体的振荡流动并控制液压流体流动到致动器240的替代实施例的原动机210。液压回路202还包括设置在原动机210和致动器240

之间的液压回路202中的回收装置80。回收装置80允许振荡液压系统201避免液压锁定,并且捕获减压能量以供液压系统201后续使用。

73.原动机210包括由恒速电动马达211驱动的变速单向泵212。电动马达211控制泵212的方向。泵212包括泵a端口212a,其经由液压回路202的第一流体管线203来连接到原动机a端口213和致动器240的a端口243。另外,泵212包括泵b端口212b,其经由第二流体管线204来连接到原动机b端口214和致动器240的b端口244。泵b端口212b连接到储存器224,并且泵212将液压流体从泵a端口212a经由止回阀218和过滤器221引导向原动机a端口213。

74.原动机210包括压力释放装置225,其连接到第一和第二流体管线203、204并因此连接到泵212。压力释放装置225包括可调整的压力释放阀219,其被构造成防止由于液压回路202的过压而损伤回路部件。

75.原动机210还可包括恒压源(未示出),例如主蓄能器或充装泵。

76.原动机210包括控制阀229,其与压力释放装置219并联地连接到第一和第二流体管线203、204。控制阀229在压力释放装置229与原动机a和b端口213、214之间的位置处连接到第一和第二流体管线203、204。控制阀229是三位、双螺线管控制阀。控制阀229包括第一位置229(1)、第二位置229(2)和第三位置229(3)。在第一位置229(1),经由流体管线203来自泵a端口212a的液压流体经由原动机b端口214被引导至致动器b端口244,并且经由原动机a端口213来自致动器a端口243的液压流体被引导至泵b端口212b。在第二位置229(2),控制阀使所有端口都关闭,并且没有流体在泵212与原动机210的a和b端口之间流动。在第三位置229(3),经由流体管线203来自泵a端口212a的液压流体经由原动机a端口213被引导至致动器a端口243,并且经由原动机b端口214来自致动器b端口244的液压流体被引导至泵b端口212b。

77.致动器240是旋转致动器,例如但不限于单叶片或双叶片旋转致动器。在单叶片旋转致动器的情况下,致动器240可包括壳体242和设置在该壳体242中的叶片245。叶片245与壳体245形成密封,并且将壳体242的内部空间分隔成包括致动器a端口243的第一腔室254和包括致动器b端口244的第二腔室255。致动器240包括连接到叶片245并从壳体245突出的杆248。由于第一腔室254和第二腔室255之间的压力不相等,叶片245在壳体内的移动导致杆248的旋转。液压流体在第一腔室254和第二腔室255之间的振荡导致杆248的振荡旋转运动。因此,致动器240是旋转致动器,其被构造成提供在沿第一方向的旋转和沿与第一方向相反的第二方向的旋转之间振荡的运动。

78.回收装置80被设置在原动机210和致动器240之间的液压回路202中。特别地,第一回收模块81经由第一分支管线5连接到第一流体管线203。第一分支管线5在原动机a端口213和致动器a端口243之间的位置处连接到第一流体管线203。第二回收模块88经由第二分支管线6连接到第二流体管线204。第二分支管线6在原动机b端口214和致动器b端口244之间的位置处连接到第二流体管线204。

79.因此,回收装置80允许致动器240的具有截留的液压流体体积的一侧上的体积增加,从而将其压力降低到标称值并且同时在反转之前捕获存储在压缩流体内的势能的一部分。另外,回收装置80还减少了与快速减压相关的液压冲击。在叶片245在壳体242内的每次反转时,液压回路压力首先降低,这是通过与进入到第一和第二回收模块81、88中相对应的一个中的附加压缩体积vc相关联的压力衰减。

80.参考图4,另一替代实施例的液压系统301包括液压回路302。液压回路302包括执行工作的替代实施例的致动器340,以及产生液压流体的振荡流动并控制液压流体流动到致动器340的替代实施例的原动机310。液压回路302还包括设置在原动机310和致动器340之间的液压回路302中的回收装置80。回收装置80允许振荡液压系统301避免液压锁定,并且捕获减压能量以供液压系统301后续使用。

81.原动机310包括由恒速电动马达311驱动的恒速单向泵312。电动马达311控制泵312的速度。泵312包括泵a端口312a,其经由液压回路302的第一流体管线303来连接到原动机a端口313和致动器340的a端口343。另外,泵312包括泵b端口312b,其经由第二流体管线304来连接到原动机b端口314和致动器340的b端口344。泵b端口312b连接到储存器324,并且泵312将液压流体从泵a端口312a经由止回阀318和过滤器321引导向原动机a端口313。

82.原动机310包括压力释放装置325,其连接到第一和第二流体管线303、304并因此连接到泵312。压力释放装置325包括可调整的压力释放阀319,其被构造成防止由于液压回路302的过压而损伤回路部件。

83.原动机310包括控制阀329,其与压力释放装置325并联地连接到第一和第二流体管线303、304。控制阀329在压力释放装置329与原动机a和b端口313、314之间的位置处连接到第一和第二流体管线303、304。控制阀329是三位、双螺线管控制阀。控制阀329包括第一位置329(1)、第二位置329(2)和第三位置329(3)。在第一位置329(1),经由流体管线303来自泵a端口312a的液压流体经由原动机b端口314被引导至致动器b端口344,并且经由原动机a端口313来自致动器a端口343的液压流体被引导至泵b端口312b。在第二位置329(2),控制阀使所有端口都关闭,并且没有流体在泵312与原动机310的a和b端口之间流动。在第三位置329(3),经由流体管线303来自泵a端口312a的液压流体经由原动机a端口313被引导至致动器a端口343,并且经由原动机b端口314来自致动器b端口344的液压流体被引导至泵b端口312b。

84.致动器340是差动面积、单杆液压缸341,其包括缸壳体342、设置在该缸壳体342中的活塞345。活塞345与缸壳体342形成密封,并且将缸壳体342的内部空间分隔成包括致动器a端口343的第一腔室354和包括致动器b端口344的第二腔室355。缸341包括设置在第二腔室355中的杆348。杆348的第一端352连接到活塞345的面向第二腔室355的一侧,并且杆348的第二端353被构造成连接到负载。

85.致动器340的速度是电动马达311的角速度和泵312的排量的函数。致动器340的方向是控制阀329的函数。

86.致动器340是线性致动器,其构造成提供在沿第一方向(参见箭头56)的前进行程和沿与第一方向相反的第二方向(参见箭头58)的缩回行程之间振荡的运动。参考图4,前进行程对应于活塞345在缸壳体342内沿第一方向56的移动,例如,相对于图4中所示的定向从a侧到b侧。缩回行程对应于活塞345在缸壳体342内沿第二方向58的移动,例如,相对于图4中所示的定向从b侧到a侧。另外,致动器340被构造成在前进行程和缩回行程中的每一者中都连接到负载,所述运动通过由原动机310经由第一和第二流体管线303、304提供的液压流体来实现。

87.回收装置80被设置在原动机310和致动器340之间的液压回路302中。特别地,第一回收模块81经由第一分支管线5连接到第一流体管线303。第一分支管线5在原动机a端口

313和致动器a端口343之间的位置处连接到第一流体管线303。第二回收模块88经由第二分支管线6连接到第二流体管线304。第二分支管线6在原动机b端口314和致动器b端口344之间的位置处连接到第二流体管线304。

88.因此,回收装置80允许致动器340的具有截留的液压流体体积的一侧上的体积增加,从而将其压力降低到标称值并且同时在反转之前捕获存储在压缩流体内的势能的一部分。另外,回收装置80还减少了与快速减压相关的液压冲击。在活塞345在缸壳体342内每次反转时,液压回路压力首先降低,这是通过与进入到第一和第二回收模块81、88中相对应的一个中的附加压缩体积vc相关联的压力衰减。

89.参考图5,另一替代实施例的液压系统401包括液压回路402。液压回路402包括执行工作的替代实施例的致动器440,以及产生液压流体的振荡流动并控制液压流体流动到致动器440的替代实施例的原动机410。液压回路402还包括设置在原动机410和致动器440之间的液压回路402中的回收装置80。回收装置80允许振荡液压系统401避免液压锁定,并且捕获减压能量以供液压系统401后续使用。

90.原动机410包括第一泵412和第二泵432。第一和第二泵412、432各自是恒速双向泵,并且各自由共同的恒速第一电动马达411驱动。例如,第一泵412和第二泵432两者都可连接到电动马达411的输出轴。电动马达411控制第一泵412和第二泵432的速度和方向。

91.第一泵412包括泵a端口412a,其经由液压回路402的第一流体管线403来连接到原动机a端口413和致动器440的a端口443。另外,第一泵412包括连接到第一储存器424的泵b端口412b。

92.第二泵432包括连接到第二储存器434的泵a端口432a以及经由第二流体管线404连接到原动机b端口414和致动器440的b端口444的泵b端口432b。

93.原动机410包括由变速第二电动马达431驱动的充装泵426。充装泵426是恒速单向泵。充装泵426包括泵a端口426a,其经由相应的止回阀416、417连接到第一和第二流体管线403、404。第二马达431控制充装泵426的速度以及经由泵a端口426a来自充装泵426的合成流量。另外,充装泵426包括连接到第三储存器435的泵b端口426b。

94.在一些实施例中,第一、第二和第三储存器424、434、435彼此分开,而在其他实施例中,第一、第二和第三储存器424、434、435是单一的共同储存器。

95.在一些实施例中,原动机410还可包括压力释放装置(未示出)、过滤器(未示出)和/或有助于原动机410的高效操作的其他辅助部件。

96.致动器440包括并联连接的一对液压缸441、461。具体而言,致动器440包括差动面积单杆第一液压缸441和差动面积单杆第二液压缸461。

97.第一缸441包括第一缸壳体442、设置在第一缸壳体442中的第一活塞445。第一活塞445与第一缸壳体442形成密封,并且将第一缸壳体442的内部空间分隔成连接到致动器a端口443的第一腔室454和连接到致动器b端口444的第二腔室455。第一缸441包括设置在第二腔室455中的第一杆448。第一杆448的第一端449连接到第一活塞445的面向第二腔室455的一侧,并且第一杆448的第二端450被构造成连接到负载。

98.第二缸461包括第二缸壳体462、设置在第二缸壳体462中的第二活塞465。第二活塞465与第二缸壳体462形成密封,并且将第二缸壳体362的内部空间分隔成经由第三流体管线408连接到致动器a端口443的第三腔室474和经由第四流体管线409连接到致动器b端

口444的第四腔室475。第二缸461包括设置在第三腔室474中的第二杆471。第二杆471的第一端472连接到第二活塞265的面向第三腔室474的一侧,并且第二杆471的第二端473被构造成连接到负载。

99.回收装置80被设置在原动机410和致动器440之间的液压回路402中。特别地,第一回收模块81经由第一分支管线5连接到第一流体管线403。第一分支管线5在原动机a端口313和致动器a端口343之间的位置处连接到第一流体管线403。第二回收模块88经由第二分支管线6连接到第二流体管线404。第二分支管线6在原动机b端口414和致动器b端口444之间的位置处连接到第二流体管线404。

100.因此,回收装置80允许致动器440的具有截留的液压流体体积的一侧上的体积增加,从而将其压力降低到标称值并且同时在反转之前捕获存储在压缩流体内的势能的一部分。另外,回收装置80还减少了与快速减压相关的液压冲击。在活塞445、465在相应的缸壳体442、462内的每次反转时,液压回路压力首先降低,这是通过与进入到第一和第二回收模块81、88中相对应的一个中的附加压缩体积vc相关联的压力衰减。

101.参考图6,另一替代实施例的液压系统501包括液压回路502。液压回路502包括上文关于图1所述的致动器40和原动机10。液压回路502还包括设置在原动机10和致动器40之间的液压回路502中的替代实施例的回收装置580。类似于图1的回收装置80,图6的回收装置580被构造成在原动机10的操作期间捕获和存储从致动器40移位的液压流体。特别地,回收装置580被构造成捕获和存储在致动器40的前进行程和缩回行程之间的转换期间由于从致动器40移位的流体vc的压缩而引起的过量的液压流体。然而,图6的回收装置580具有比图1中所示的回收装置80更少的部件,这是因为回收装置580包括单个公共蓄能器581,如现在将详细描述的。

102.回收装置580包括回收模块581,其包括回收蓄能器582。回收致动器582经由第一分支管线505连接到第一流体管线3并且经由第二分支管线506连接到第二流体管线4。特别地,回收蓄能器582被设置在第一和第二分支管线505、506的末端处。第一分支管线505在原动机a端口13和致动器a端口43之间的位置处连接到第一流体管线3。第二分支管线506在原动机b端口14和致动器b端口44之间的位置处连接到第二流体管线4。回收装置580包括第一控制阀583,其设置在回收蓄能器582和第一流体管线3之间的第一分支管线505中。回收装置580包括第二控制阀590,其设置在回收蓄能器582和第二流体管线4之间的第二分支管线506中。

103.在包括回收装置580的液压回路502中,随着致动器40前进,泵12经由原动机a端口13和致动器a端口43将流体提供给致动器40,从而在缸壳体42内将活塞45从a侧驱动到b侧。随着活塞45前进,第一控制阀583关闭,第二控制阀590打开,并且在原动机a端口13和致动器a端口43之间的第一流体管线3中压力逐渐增大。

104.随着致动器40前进,与第一腔室54相关联的附加压缩体积vc增加,从而消耗回收蓄能器582中高于最小压力p

min

的任何体积。一旦回收蓄能器582达到最小压力p

min

,不能从第二腔室55获得的第一腔室54中所需的任何体积就将由从蓄能器15抽吸的充装泵30供应。第二控制阀590可在回收蓄能器582达到最小压力p

min

之后并且在运动反转之前关闭。

105.在前进运动停止之后,但在反转之前,第一控制阀583被打开,从而允许液压流体从第一腔室54流入到回收蓄能器582中。这种流动将消耗附加压缩体积vc的一部分,从而将

第一腔室54中的压力降低至接近最小压力p

min

。在缸41的第一腔室54在减压时,泵12暂时暂停。当第一流体管线3的压力稳定到期望的标称值时,由于在缸41的第二腔室55中产生的更高的力,致动器40可反转。

106.在包括回收装置580的液压回路502中,随着致动器40缩回,泵12经由原动机b端口14和致动器b端口44将流体提供给致动器40,从而在缸壳体42内将活塞45从b侧驱动到a侧。随着活塞45缩回,第二控制阀590关闭,第一控制阀583打开,并且在原动机b端口13和致动器b端口44之间的第二流体管线4中压力逐渐增大。

107.随着致动器40缩回,与第二腔室55相关联的附加压缩体积vc增加,从而消耗回收蓄能器582中高于最小压力p

min

的任何体积。一旦回收蓄能器582达到最小压力p

min

,不能从第一腔室54获得的第二腔室55中所需的任何体积就将由从主蓄能器15抽吸的充装泵30供应。第一控制阀583在回收蓄能器582达到最小压力p

min

之后并且在运动反转之前关闭。

108.在缩回运动停止之后,但在反转之前,第二控制阀590被打开,从而允许液压流体从第二腔室55流入到回收蓄能器582中。这种流动将消耗附加压缩体积vc的一部分。在缸41的第二腔室55在减压时,泵12暂时暂停。当第二流体管线4的压力稳定到期望的标称值时,由于在缸41的第一腔室54中产生的更高的力,致动器40可反转。

109.活塞45的后续运动,即前进和缩回两者,都将遵循如以上部分中概述的模式。

110.因此,回收装置580允许致动器40的具有截留的液压流体体积的一侧上的体积增加,从而将其压力降低到标称值并且同时在反转之前捕获存储在压缩流体内的势能的一部分。另外,回收装置580还减少了与快速减压相关的液压冲击。另外,回收装置580避免了来自主回路的流体的突然损失,稳定了维持最小压力p

min

的装置的控制。在活塞45在缸壳体42内的每次反转时,液压回路压力首先降低,这是通过与进入到回收装置580的回收蓄能器582中的附加压缩体积vc相关联的压力衰减。

111.尽管回收装置580在本文中被图示为在包括图1的原动机10和致动器40的液压回路中采用,但是回收装置580不限于与图1的原动机10和致动器40一起使用。要理解的是,其他原动机和致动器可代替图1中所示的原动机10和致动器40,包括但不限于上述的原动机200、300、400和致动器240、340、440,只要所得的液压系统产生振荡运动并且被构造成在该振荡运动的两个方向上连接到负载。

112.该实施例也可用于描述的变体中,其将第一和第二控制阀583和590的功能反转并且在接近较高压力ps的压力下操作回收蓄能器582。

113.上面以一些细节描述了包括回收装置的液压回路的选择性的说明性实施例。应当理解,本文仅描述了被认为是阐明液压回路所必需的结构。其他常规结构以及包括回收装置的液压回路的附属和辅助部件的常规结构被假定为是本领域技术人员已知和理解的。此外,虽然上面描述了包括回收装置的液压回路的工作示例,但是所述液压回路和回收装置不限于上述工作示例,而是在不脱离如权利要求中所述的液压回路的情况下,可进行各种设计变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1