一种基于磁液双悬浮轴承试验台的液压站及其工作方法

1.本发明涉及磁液双悬浮轴承试验领域,具体地涉及一种基于磁液双悬浮轴承试验台的液压站及其工作方法。

背景技术:

2.磁液双悬浮轴承是一种以电磁悬浮为主、静压支承为辅的新型悬浮轴承,其能够在不影响电磁悬浮力的前提下额外增加液体静压支承力,有效提高运行稳定性及其服役寿命,适用于中速重载、大承载能力、高运行稳定性的场合。而磁液双悬浮轴承的试验台是轴承制作加工过程中的重要设备,而其一直缺乏可靠的液压供给系统成为了制约其发展的瓶颈。

3.鉴于当前磁液双悬浮轴承试验台缺乏可靠的液压供给系统,为了提高试验台的稳定性、可靠性以及防止电磁支承系统失效时转子跌落引发危害,本发明搭建了一种基于磁液双悬浮轴承试验台的液压站及其工作方法,能够完全适应当前轴承试验台的工作需求。

技术实现要素:

4.本发明的目的在于提供一种基于磁液双悬浮轴承试验台的液压站及其工作方法,为解决上述问题,本发明通过电磁换向阀切换的两套静压工作系统可以稳定提供磁液双悬浮轴承转子悬浮静压力;通过工控机模块对位移传感器的位移信号、压力传感器压力信号及电磁线圈的电流信号三种信号进行分析计算,将电磁控制系统与静压控制系统两个控制系统相互联系,实现了两种控制系统合理有效的补偿外负载,加快了位移响应速度,提高了两种支承方式的效率。

5.为实现上述目的,本发明所采用的解决方案为:

6.一种基于磁液双悬浮轴承试验台的液压站,其包括磁液双悬浮调控模块e、蓄油回路模块、油液冷却回路模块、主阀块模块a、第二换向阀模块d和机架;

7.所述第二换向阀模块d包括多个电磁换向阀和换向阀阀块;

8.所述磁液双悬浮调控模块e包括电磁调控系统和静压工作系统;其首先检测上油腔和下油腔的压力值p,并将其输入到工控机模块中;工控机模块对位移传感器的位移信号、压力传感器压力信号及电磁线圈的电流信号三种信号进行分析计算,将电磁控制系统与静压控制系统两个控制系统相互联系,实现两种控制系统合理有效的补偿,使转子保持在平衡状态;所述电磁调控系统模块包括用于对输入工控机模块的信号进行计算分析的pid控制器;所述静压工作系统模块包括第一静压工作回路模块和第二静压工作回路模块,通过换向阀切换的两套静压工作系统能够为试验台稳定提供磁液双悬浮轴承转子所需的悬浮静压力;其中所述第一静压工作回路模块包括依次相连接的油箱、电机叶片泵、第二板式截止阀、针阀模块b、第一换向阀模块c和三通阀块;所述第二静压工作回路模块包括依次相连接的油箱、电机齿轮泵、第一换向阀模块c和三通阀块;所述第一换向阀模块c包括压力传感器、流量计、换向阀阀块和多个电磁换向阀;

9.所述蓄油回路模块包括依次相连接的油箱、电机叶片泵、第一板式截止阀、板式节流阀和蓄能器;所述蓄油回路模块连接在主阀块模块a后;

10.所述油液冷却回路模块包括依次相连接的油箱、电机叶片泵、第三板式截止阀和液压风冷却器;所述油液冷却回路模块用于对易发热设备进行冷却;

11.所述主阀块模块a包括主阀块、溢流阀、多个板式截止阀和板式节流阀;所述针阀模块b包括压力传感器、针阀、针阀阀块和温度传感器;所述主阀块模块a后依次连接针阀模块b、第一换向阀模块c、第一静压工作回路模块和第二静压工作回路模块;

12.所述机架上固定连接有上述所有阀块,均通过螺纹连接固定在机架上,通过不锈钢钢管焊形式接相连接;所述机架上还固定有蓄能器,所述蓄能器借助于蓄能器抱箍和蓄能器支座进行固定;所述蓄能器后连接主阀块模块a、第二换向阀模块d和防跌落回路模块。

13.可优选的是,其还包括防跌落回路模块,所述防跌落回路模块包括油箱、电机叶片泵、第四板式截止阀、第二换向阀模块和三通阀块。

14.可优选的是,所述第一静压工作回路模块和第二静压工作回路模块共用十个压力传感器、十个流量计以及十个电磁换向阀,所述第一静压工作回路模块和第二静压工作回路模块之间通过调节电磁换向阀进行切换。

15.可优选的是,一种基于磁液双悬浮轴承试验台的液压站的工作方法,其工作过程包括以下步骤:

16.步骤s1:系统启动,通过压力表观测蓄能器的压力p1是否达标;

17.步骤s2:当压力p1未达标时,启动蓄油回路模块对蓄能器进行供油,直至压力达标为止;当压力p1达标后,启动磁液双悬浮调控模块e,实现转子的正常悬浮。

18.可优选的是,当发生电磁故障时,所述防跌落模块启动。

19.可优选的是,所述防跌落模块启动,具体包括以下步骤:

20.步骤s101、检测电磁线圈的电流i是否为零;当电流i=0时,关闭电磁系统;同时通过位移传感器检测转子轴心轨迹s,并将其传输给工控机模块,预测转子的跌落时间t;

21.步骤s102、当转子的跌落时间t大于主动调速时间阈值td时,仅改变工控机模块的电压信号,将其传输给变频器,调节电机泵的转速n,增大静压腔的供油压力p和流量q,实现转子的短暂悬浮,关闭维修主机;

22.步骤s103、当跌落时间t小于主动调速时间阈值td时,启动防跌落模块;开启第四板式截止阀,蓄能器通过防跌落回路模块向静压腔供油,实现转子的短暂悬浮。

23.与现有技术相比,本发明的有益效果在于:

24.(1)本发明通过电磁换向阀切换的两套静压工作系统可以稳定提供磁液双悬浮轴承转子悬浮静压力。

25.(2)本发明通过工控机模块对位移传感器的位移信号、压力传感器压力信号及电磁线圈的电流信号三种信号进行分析计算,将电磁控制系统与静压控制系统两个控制系统相互联系,实现了两种控制系统合理有效的补偿外负载,加快了位移响应速度,提高了两种支承方式的效率。

26.(3)本发明采用了pid控制方案,使得轴承转子在达到平衡状态时总是归于中心位置,当磁液双悬浮轴承电磁支承系统失效时,通过防跌落模块有效的弥补了静压支持系统响应速度较慢的缺点,可以避免轴承转子跌落引发的一系列危害,提高轴承的使用寿命。

附图说明

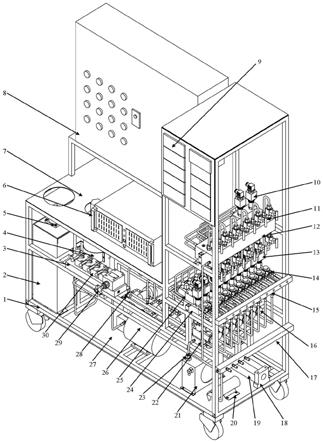

27.图1a和图1b为本发明基于磁液双悬浮轴承试验台的液压站示意图;

28.图2为本发明主阀块模块a示意图;

29.图3a和图3b为本发明换向阀模块c示意图;

30.图4为本发明换向阀模块d示意图;

31.图5为本发明针阀模块b示意图;

32.图6为本发明工作流程图;

33.图7为本发明磁液双悬浮调控模块示意图;

34.图8为本发明磁液双悬浮轴承液压原理图。

35.主要附图标记:1-机架,2-油箱,3-主阀块,4-蓄能器抱箍,5-过滤器,6-工控机模块,7-钢板,8-电控柜,9-流量表,10-压力传感器,11-针阀,12-针阀阀块,13-压力传感器,14-流量计,15-三通阀块,16-二位四通电磁换向阀,17-回油口阀块,18-管夹,19-输油管道,20-电机液压齿轮泵,21-液压风冷却器,22-八个换向阀阀块,23-三通管接头,24-十个换向阀阀块,25-二位四通电磁换向阀,26-电机叶片泵,27-钢制底板,28-三通管接头,29-溢流阀,30-板式截止阀,31-不锈钢球阀,32-蓄能器,33-蓄能器支座,34.1-34.10-电机齿轮泵,35-回油管道,36-温度传感器,37-板式节流阀,38-压力表。

具体实施方式

36.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

37.如图1a和1b所示一种基于磁液双悬浮轴承试验台的液压站,包括机架1、油箱2、主阀块3、蓄能器抱箍4、过滤器5、工控机6、钢板7、电控柜8、流量表9、压力传感器10、针阀11、针阀阀块12、压力传感器13(包括13.1-13.10)、流量计14(包括14.1-14.10)、三通阀块15、二位四通电磁换向阀16、回油阀块17、管夹18、输油管道19、电机液压齿轮泵20、液压风冷却器21、换向阀阀块22、三通管接头23、换向阀阀块24、二位四通电磁换向阀25(包括25.1-25.10)、电机叶片泵26、钢制底板27、三通管接头28、溢流阀29、板式截止阀30、不锈钢球阀31、蓄能器32、蓄能器支座33、电机齿轮泵34、回油管道35、温度传感器36、板式节流阀37和压力表38。

38.如图2所示,主阀块模块a上设有1个p口、5个t口、4个板式截止阀30.1~30.4、溢流阀29和板式节流阀37。p口对应溢流阀29的进油口与电机叶片泵26相连供油、t1口对应溢流阀29的出油口与回油管道通过三通管接头28相连接;t2口对应板式截止阀30.1的出油口与针阀阀块12进油口相连接控制针阀阀块的开启与关闭;t3口对应板式截止阀30.2的出油口与液压风冷却器21相连接实现系统油液冷却;t4口对应板式截止阀30.4的出油口与八个换向阀阀块22进油口相连接控制防跌落模块中被动供油环节的开启与关闭;t5口对应板式节流阀37的出油口与蓄能器32相连控制蓄能器蓄油速度v1、供油速度v2。

39.如图3a和3b所示,换向阀模块c上设有二十个进油口a1~a20、十个出油口b1~b10、十个二位四通电磁换向阀16、十个压力传感器13、十个流量计14,其中进油口a1~a10与针阀阀块12相连接构成第一套静压工作系统、进油口a11~a20与十个电机齿轮泵34相连

接构成第二套静压工作系统,两套静压工作系统通过十个二位四通电磁换向阀16切换,出油口b1~b10与三通阀块15相连接提供支承轴承转子悬浮的静压力。

40.如图4所示,换向阀模块d上设有八个电磁换向阀16.1-16.8,保证防跌落回路模块l4功能的实现,当磁液双悬浮轴承电磁系统出现故障,电磁换向阀16.1-16.8快速响应,防止转子跌落引发的危害。

41.如图5所示,针阀模块b上设有十个针阀11.1~11.10、四个压力传感器10.1~10.4和温度传感器36,是静压工作回路模块l2的主要组成部分,为轴承转子的悬浮支承提供了有力的保障。

42.如图6所示,蓄油模块由电机叶片泵26、溢流阀29、板式截止阀30、蓄能器32依次相连而成,系统启动时,首先通过压力表反馈判断蓄能器32的压力p1是否达标,不达标的情况下启动电机叶片泵26供油至压力达标,蓄油模块停止工作,磁液双悬浮调控模块开始工作;

43.如图7所示,磁液双悬浮调控模块由工控机工作系统、静压工作系统、电磁工作系统组成,其中工控机工作系统包括pid控制器1和pid控制器2,主要作用是对输入工控机模块的信号进行计算分析,包括电磁力计算、静压力计算和磁液比例系数计算,其主要功能通过工控机模块6实现;静压工作系统包括工作系统1和工作系统2,其中工作系统1由十个电机齿轮泵34、十个二位四通电磁换向阀16、十个压力传感器13、十个流量计14依次相连组成;工作系统2由电机叶片泵26、板式截止阀30、十个针阀11、十个二位四通电磁换向阀16、十个压力传感器13、十个流量计14依次相连组成,两套静压工作系统共用十个压力传感器13、十个流量计14、通过十个二位四通电磁换向阀16切换,静压工作系统的主要作用是提供磁液双悬浮轴承转子悬浮静压力,压力传感器13的主要作用是检测磁液双悬浮轴承上、下油腔的压力值p,并将压力值信号输入到工控机模块的pid控制器,经变频器变频调控电机齿轮泵34的转速n,使得轴承转子在达到平衡状态时总是归于中心位置,流量计14的主要作用是检测供油回路的流量q。

44.如图8所示,防跌落模块由预设环节、被动供油环节和主动调速环节组成,其主要作用是防止磁液双悬浮轴承电磁支承系统失效时转子跌落引发的一系列危害,其中预设环节包括如下5个步骤:

45.s1、多次实验模拟转子的跌落;

46.s2、检测轴承转子的跌落时间范围t1~t2;

47.s3、启动防跌落模块的被动供油和主动调速环节;

48.s4、测量防跌落所需的流量范围q1~q2、检测被动供油环节所需时间范围t3~t4和主动调速环节所需时间范围t5~t6;

49.s5、根据防跌落所需的流量范围q1~q2选择适宜的蓄能器7、根据被动供油环节所需时间范围t3~t4调节主阀块3上节流阀的适宜阀口大小、根据主动调速环节所需时间范围t5~t6设定主动调速的时间阈值td。

50.被动供油环节由二位四通电磁换向阀16、蓄能器32和主阀块3上的节流阀依次相连组成,主动调速环节由工控机模块6和电机泵34相连而成,防跌落模块的实现包括如下三个步骤:

51.s1、检测电磁线圈的电流i是否为零;当电流i=0时,关闭电磁系统;同时通过位移传感器检测转子轴心轨迹s,并将其传输给工控机模块6,预测转子的跌落时间t;

52.s2、当跌落时间t大于主动调速时间阈值td时,仅改变工控机模块6的电压信号,将其传输给变频器,调节电机泵34的转速n,增大静压腔的供油压力p和流量q,实现转子的短暂悬浮,关闭维修主机;

53.s3、当跌落时间t小于主动调速时间阈值td时,启动防跌落模块;开启板式截止阀30.4,蓄能器7通过防跌落回路模块l4向静压腔供油,实现转子的短暂悬浮。

54.相比于传统液压站本发明介绍的液压站特点,可以在如表1中看出;本发明抛弃了传统思想,将液压站进行模块化设计,相比于传统设备在制造、调试、维修等方面具有明显优势;并且本发明能够实现更多的功能,更能满足磁液双悬浮轴承试验台严格的工作要求,对产品质量的提升具有重大帮助。

55.表1本发明介绍的液压站与传统液压站的对比

[0056][0057][0058]

本实施例的优点在于:

[0059]

(1)本发明通过电磁换向阀切换的两套静压工作系统可以稳定提供磁液双悬浮轴承转子悬浮静压力。

[0060]

(2)本发明通过工控机模块对位移传感器的位移信号、压力传感器压力信号及电磁线圈的电流信号三种信号进行分析计算,将电磁控制系统与静压控制系统两个控制系统相互联系,实现了两种控制系统合理有效的补偿外负载,加快了位移响应速度,提高了两种支承方式的效率。

[0061]

(3)本发明采用了pid控制方案,使得轴承转子在达到平衡状态时总是归于中心位置,当磁液双悬浮轴承电磁支承系统失效时,通过防跌落模块有效的弥补了静压支持系统响应速度较慢的缺点,可以避免轴承转子跌落引发的一系列危害,提高轴承的使用寿命。

[0062]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1