一种矫直机的液压系统及其操作方法与流程

1.本发明涉及液压系统的控制技术领域,具体是一种矫直机的液压系统及其操作方法。

背景技术:

2.在冶金行业内,棒材或方坯在大批量生产过程中都会面临矫直的工艺需求。矫直设备中,斜辊式矫直机占据主导地位,对于直径小于150mm的棒材或管材都使用斜辊式矫直。然而,对于方坯钢材或大直径棒材无法进行斜辊式矫直,从而优选压力矫直机。

3.液压矫直机是由通用部件和专用部件组成的高效、专用、自动化程度较高的专用设备,液压缸是矫直机的专用部件,通过液压系统可以使液压缸驱动主机机构按一定动作循环完成矫直动作,该系统采用两台螺杆泵供油,用三位四通换向阀及两支插装阀实现进给和回退的切换,采用电磁换向阀及3个溢流阀来实现三种工作压力不同的转换,用一支二通比例节流阀调节进给或回退速度。

4.但现有的矫直往往采用人工的进行矫直,如何实现压力矫直机的半自动化工作,解决液压控制系统自动的控制成为了本领域研究人员急需解决的问题。

技术实现要素:

5.本发明要解决的技术问题是:如何实现压力矫直机的半自动化工作,解决液压控制系统自动的控制;

6.为了解决上述技术问题,本发明采用如下技术方案:

7.本发明是一种矫直机的液压系统,包括:顶出块,其与主缸的输出端连接;辅缸,其位于主缸的两侧,并与顶出块连接;油箱,其通过充液阀与主缸的无杆腔连接;其中,辅缸的进油路为依次串联的油箱、带信号球阀、轴向柱塞泵、第一单向阀、高压过滤器、高压球阀、第一插装阀、三位四通换向阀右位、溢流阀、第一高压球阀、辅缸有杆腔;辅缸的回油路为依次串联辅缸无杆腔、第二高压球阀、第三插装阀、二位四通电磁换向阀上位、第二单向阀、回油过滤器、油箱;主缸的进油路为依次串联的油箱、带信号球阀、轴向柱塞泵、第一单向阀、高压过滤器、高压球阀、第二插装阀、二通比例节流阀左位、第三插装阀、第三高压球阀b、主缸油腔。

8.为了说明压力矫直机自动控制的方法,本发明采用包括:快速前进、减速前进、保压、慢速回程、快速回程;当处于快速前进时,辅缸进油路、回油路工作,且充液阀处于打来状态,顶出块、主缸在辅缸的带动下迅速伸出至靠近工件;当处于减速前进时,充液阀关闭,辅缸进油路、回油路的油路保持不变,通过主缸的进油路向主缸油腔供油,保持主缸的输出端缓慢伸出,将顶出块缓慢靠近工件;当处于保压状态时,充液阀关闭,辅缸进油路、回油路以及主缸的进油路不流动,对工件进行矫直保压;当处于慢速回程时,充液阀关闭,辅缸进油路、回油路以及主缸的进油路反向流动,在主缸带动下,将顶出块慢速远离工件;当处于快速回程时,充液阀打开,辅缸进油路、回油路反向流动,将主缸内的液压油压入至油箱内。

9.与现有技术相比,本发明具有以下有益效果:

10.(1)系统采用高压大流量恒定功率变量柱塞泵供油,柱塞缸利用充液阀自动充油的快速运动回路,节省了能量。

11.(2)本系统采用液控单向阀的密封性和液压管路及油液的弹性来保压,结构简单,造价低,比用泵保压节省功率。但要求液压缸等元件密封性好。

12.(3)顶出缸选用了柱塞缸,进给过程依靠变量泵驱动,采用充液阀来补充快速进给时液压泵供油的不足,回退过程依靠两支辅助活塞缸驱动,使得系统功率利用合理,比采用大流量泵来实现供油的成本低。

13.(4)调压回路中,采用安全阀来限制系统最高压力,防止系统过载,对矫直机液压系统中的控制元件及液压缸起到安全保护作用。

14.(5)调速回路中,采用电磁换向阀及溢流阀来调整油缸速度,方便灵活。

附图说明

15.下面结合附图和实施例对本发明进一步说明。

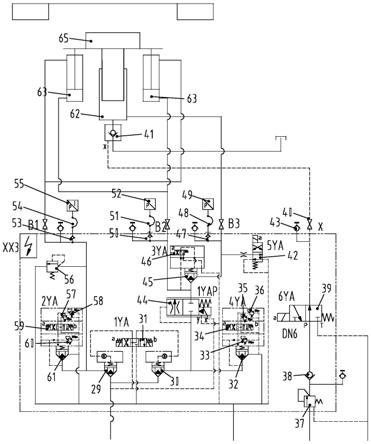

16.图1是本发明上部分液压图;

17.图2是本发明下部分液压图。

具体实施方式

18.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

19.如图1-2所示,本发明是一种矫直机的液压系统,包括:顶出块65,其与主缸62的输出端连接;辅缸63,其位于主缸62的两侧,并与顶出块65连接;油箱1,其通过充液阀41与主缸62的无杆腔连接;其中,辅缸63的进油路为依次串联的油箱1、带信号球阀2、轴向柱塞泵4、第一单向阀7、高压过滤器12、高压球阀26、第一插装阀29、三位四通换向阀59右位、溢流阀58、第一高压球阀b1、辅缸63有杆腔;辅缸63的回油路为依次串联辅缸63无杆腔、第二高压球阀b2、第三插装阀45、二位四通电磁换向阀42上位、第二单向阀27、回油过滤器23、油箱1;主缸62的进油路为依次串联的油箱1、带信号球阀2、轴向柱塞泵4、第一单向阀7、高压过滤器12、高压球阀26、第二插装阀30、二通比例节流阀44左位、第三插装阀45、第三高压球阀b3、主缸62油腔。

20.如图1-2所示,为了说明压力矫直机自动控制的方法,本发明采用包括:快速前进、减速前进、保压、慢速回程、快速回程;当处于快速前进时,辅缸63进油路、回油路工作,且充液阀41处于打来状态,顶出块65、主缸62在辅缸63的带动下迅速伸出至靠近工件;当处于减速前进时,充液阀41关闭,辅缸63进油路、回油路的油路保持不变,通过主缸62的进油路向主缸62油腔供油,保持主缸62的输出端缓慢伸出,将顶出块65缓慢靠近工件;当处于保压状态时,充液阀41关闭,辅缸63进油路、回油路以及主缸62的进油路不流动,对工件进行矫直保压;当处于慢速回程时,充液阀41关闭,辅缸63进油路、回油路以及主缸62的进油路反向流动,在主缸62带动下,将顶出块65慢速远离工件;当处于快速回程时,充液阀41打开,辅缸63进油路、回油路反向流动,将主缸62内的液压油压入至油箱1内。

21.如图1-2所示,其中,压力矫直机的工作原理如下:

22.(1)启动;按启动按钮,电动机m1及m2启动,电磁铁处于断电状态,主泵4输出的油以很低的压力经溢流阀8回流油箱,辅助油泵14输出的油以很低的压力经溢流阀19回流油箱,两台柱塞泵均空载启动。

23.(2)顶出块65快速前进;压力矫直机用于矫直大直径棒材或方坯,最大矫直工件直径260mm,顶出块与支撑块的间距为600mm,油缸推动顶出块的最大行程为550mm。在快速前进过程中,电磁铁1ya右位b得电,电磁换向阀31右位导通,第一插装阀29盖板受压,压紧阀内弹簧,阀芯关闭,第二插装阀30锥形阀芯打开,油路连通;电磁铁1yap左位a得电,二通比例节流阀左位连通;电磁铁4ya右位b得电,三位四通电磁换向阀右位导通,经溢流阀调定系统工作压力为5mpa;电磁铁3ya不得电,二位四通换向阀46原位工作,第三插装阀45锥形阀芯关闭,油路断开,辅缸无杆腔进油,辅助油路中,电磁铁6ya左位a不得电,二位三通换向阀原位工作,下接的充液阀作单向阀使用,在辅缸63推动下,主缸油腔通过充液阀41向油箱内大量抽取油液;辅缸回油路中,电磁铁2ya得电,三位四通换向阀59左位导通,系统压力大于1mpa后打开溢流阀57,压力油回流油箱;此时主缸62仅有进油路,辅缸63为活塞缸,有进油路和回油路。

24.主缸的主油路为:

25.进油路:油箱1

→

充液阀41

→

主缸62油腔。

26.辅缸主油路为:

27.进油路:油箱1

→

带信号球阀2

→

轴向柱塞泵4

→

第一单向阀7

→

高压过滤器12

→

高压球阀26

→

第二插装阀30

→

二通比例节流阀44左位

→

高压球阀b2

→

辅缸63无杆腔。

28.回油路:辅缸63有杆腔

→

高压球阀b1

→

三位四通换向阀59左位

→

溢流阀57

→

第二单向阀27

→

回油过滤器23

→

油箱1。

29.(3)减速前进,加压过程。当顶出块接触工件后,辅缸63无杆腔内压力增大,压力继电器55发出电信号,电磁铁4ya左位a得电,三位四通电磁换向阀左位导通,经溢流阀调定系统工作压力为1mpa;电磁铁3ya左位a得电,二位四通电磁换向阀右位关闭,第三插装阀45导通,向主缸62油腔供油,主缸62内压力增加,充液阀41关闭,主泵的输出流量自动减小,主缸62及辅缸63活塞组件继续向前行进,完成压紧矫直工艺。

30.主缸仅有一条进油路,其主油路为:

31.油箱1

→

带信号球阀2

→

轴向柱塞泵4

→

第一单向阀7

→

高压过滤器12

→

高压球阀26

→

第二插装阀30

→

二通比例节流阀44左位

→

第三插装阀45

→

高压球阀b3

→

主缸油腔。

32.辅缸主油路为:

33.进油路:油箱1

→

带信号球阀2

→

轴向柱塞泵4

→

第一单向阀7

→

高压过滤器12

→

高压球阀26

→

第二插装阀30

→

二通比例节流阀44左位

→

高压球阀b2

→

辅缸63无杆腔。

34.回油路:辅缸63有杆腔

→

高压球阀b1

→

三位四通换向阀59左位

→

溢流阀57

→

第二单向阀27

→

回油过滤器23

→

油箱1。

35.(4)保压过程;当主缸62压力达到预定值时,压力继电器49发出电信号,电磁铁1ya失电,三位四通电磁换向阀32回到中位,电磁铁3ya失电,二位四通电磁换向阀46原位工作,电磁铁6ya得电,充液阀41关闭,主缸62及辅缸63短时保压。

36.(5)慢速回程;主缸62主油路中,电磁铁5ya上位a得电,二位四通换向阀42上位导通,主缸62中油液经回油过滤器过滤后回流油箱;辅缸63主油路中,电磁铁1ya左位a得电,

电磁换向阀29左位导通,第二插装阀30盖板受压,压紧阀内弹簧,第二插装阀30阀芯关闭,第一插装阀29锥形阀芯打开,油路连通;电磁铁2ya右位a得电,三位四通电磁换向阀59右位导通,经溢流阀调定系统工作压力为5mpa,辅缸63有杆腔进油;电磁铁3ya左位a得电,第三插装阀45导通,辅缸中油液回流油箱。

37.主缸仅有一条回油路,其主油路为:

38.回油路:主缸62油腔

→

高压球阀b3

→

二位四通电磁换向阀42上位

→

第二单向阀27

→

回油过滤器23

→

油箱1。

39.辅缸主油路为:

40.进油路:油箱1

→

带信号球阀2

→

轴向柱塞泵4

→

第一单向阀7

→

高压过滤器12

→

高压球阀26

→

第一插装阀29

→

三位四通换向阀59右位

→

溢流阀58

→

高压球阀b1

→

辅缸63有杆腔。

41.回油路:辅缸63无杆腔

→

高压球阀b2

→

第三插装阀45

→

二位四通电磁换向阀42上位

→

第二单向阀27

→

回油过滤器23

→

油箱1。

42.(6)快速回程;主缸62主油路中,电磁铁5ya上位a失电,二位四通换向阀42原位工作,油路断开;电磁铁6ya左位a不得电,二位三通换向阀39原位工作,油路导通,在辅助泵14供油压力下,充液阀41打开,主缸62腔体内油液快速回流油箱;辅缸63主油路中,电磁铁2ya右位b得电,三位四通电磁换向阀59右位导通,经溢流阀57调定系统工作压力为1mpa,系统向辅缸有杆腔快速供油。

43.此时,主缸主油路为:

44.回油路:主缸62油腔

→

充液阀41

→

油箱1。

45.进油路:油箱1

→

带信号球阀2

→

轴向柱塞泵4

→

第一单向阀7

→

高压过滤器12

→

高压球阀26

→

第一插装阀29

→

三位四通换向阀59右位

→

溢流阀58

→

高压球阀b1

→

辅缸63有杆腔。

46.回油路:辅缸63无杆腔

→

高压球阀b2

→

第三插装阀45

→

二位四通电磁换向阀42上位

→

第二单向阀27

→

回油过滤器23

→

油箱1。

47.(7)原位停止;当顶出块65回退至原位,触动行程开关,电磁铁断电。阀回到原位,主缸及辅缸原位停止。

48.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1