一种囊式消音器的制作方法

1.本发明涉及消音器技术领域,具体涉及一种囊式消音器。

背景技术:

2.隔膜泵/活塞泵是泵里比较有代表的一种,隔膜泵/活塞泵是利用电机驱动薄膜往复运动产生真空,从而吸入和压出流体。隔膜泵/活塞泵效率高,运动机构与输送介质完全隔离,对介质无污染,非动密封,无泄漏,可靠性好,体积小,重量轻,不怕空转,无需润滑保养。隔膜泵/活塞泵的诸多优点使它在仪器仪表行业得到了广泛运用。隔膜泵/活塞泵泵工作时,连续产生流体压力的脉冲,从而激发泵体、阀和管道等部件振动向外界辐射出的噪声。经研究人员实测,流体动力性噪声是隔膜泵/活塞泵的最主要噪声;吸气时,进气阀开启,出气阀关闭,空气被吸入泵腔,进气口和阀腔内产生剧烈的压力波动,气体的压力波动以声波的形式从进气口辐射出来,形成进气口噪声;排气时,进气阀关闭,出气阀开启,空气膨胀,气流迅速流经出口处产生声波形成排气口噪声,在其应用在隔膜泵和活塞泵设备上时,严重影响用户体验。

3.现有技术中,消声器主要分为:阻性消声器、抗性消声器、阻抗复合式消声器、微穿孔板消声器、小孔消声器和有源消声器这六大类。其中,阻性消声器是利用多孔吸声材料来降低噪声的,把吸声材料固定在气流通道的内壁上或按照一定方式在管道中排列;抗性消声器是通过管道截面的突变处或旁接共振腔等引起阻抗的改变而产生声能的反射、干涉,从而降低由消声器向外辐射的声能;阻抗复合式消声器是将阻性消声器和抗性消声器的消声原理通过适当结构组合而成,兼有两者的消声特性,微穿孔板消声器的孔径在1mm以下,其声阻比一般穿孔板大大增加,低的孔隙率能增加吸声频带的宽度,合适的板后深度能改善共振吸声峰的位置;小孔消声器是使气流经过小孔,喷气噪声的频谱会移向高频,使频谱中的可听声成分降低,从而减少噪声对人的干扰和伤害;有源消声器是用电脑控制电子发声器产生一种与需消噪声的频率、强度相合,但相位相反的干涉声波来消除噪声。

4.消声器常用来降低各种空气动力设备的进出口或沿管道传递的噪声。对隔膜泵/活塞泵消音主要采用以下技术手段:

①

在排气嘴上接上烧结的消音器;

②

将排气嘴插入内含消音棉的消音器内;但是,以上两种消音都有两个致命缺陷:

①

都会降低隔膜泵/活塞泵流量;

②

在工作时,随着水气、杂质的增多因无法排出而堵塞消音器,致使隔膜泵/活塞泵流量大幅降低,最终导致隔膜泵/活塞泵无法正常工作。

5.基于以上消音器的不足,本发明提出一种囊式消音器,以解决消音效果差、流量降低和杂质堵塞消音器的问题。

技术实现要素:

6.本发明的目的在于克服现有技术存在的问题,提供一种囊式消音器。

7.为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:一种囊式消音器,包括消音外壳、以及设置于所述消音外壳内的消音气囊;

所述消音气囊的两端分别连通有穿出消音外壳的出气管路,其中一端的出气管路连通至相应的隔膜泵/活塞泵的出气口,另一端的出气管路连通至大气或能提供正压的工作元件上;所述消音外壳的两端分别连通有吸气管路,其中一端的吸气管路连通至相应的隔膜泵/活塞泵的吸气口,另一端的吸气管路连通至大气或能提供负压的工作元件上。

8.进一步的,所述消音外壳的内壁上均布有若干根隔离柱,用以防止消音气囊全部贴附消音外壳的内壁而导致消音外壳内的气道堵塞的问题。

9.进一步的,所述消音外壳的底部或侧部设置有排水口,用以排出消音外壳内形成的冷凝水。

10.进一步的,所述消音外壳由分体式卡接配合在一起的前壳和后壳组成。

11.进一步的,所述消音外壳为不易变形的硬质密闭结构,所述消音气囊为具有弹性的气囊密闭结构。

12.本发明的有益效果是:本发明结构简单新颖,能够有效的降低噪音,大大提高用户体验,并且不会降低流量,能够有效防止决杂质堵塞消音器,实用价值及推广价值高。

附图说明

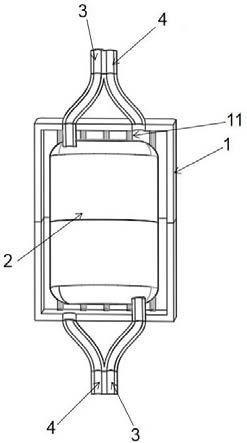

13.图1为本发明的消音器内部结构图;图2为本发明消音器的消音外壳内侧结构图;图3为本发明的消音器外部结构图;图4为本发明的消音器针对单头的隔膜泵/活塞泵气体流量噪音的半中和波形图;图5为本发明的消音器针对双头的隔膜泵/活塞泵气体流量噪音的完全中和波形图。

14.图中标号说明:1、消音外壳,11、隔离柱,12、排水口,2、消音气囊,3、出气管路4、吸气管路。

具体实施方式

15.下面将参考附图并结合实施例,来详细说明本发明。

16.如图1所示,一种囊式消音器,包括消音外壳1、以及设置于所述消音外壳1内的消音气囊2;所述消音气囊2的两端分别连通有穿出消音外壳1的出气管路3,其中一端的出气管路3连通至相应的隔膜泵/活塞泵的出气口,另一端的出气管路3连通至大气或能提供正压的工作元件上;所述消音外壳1的两端分别连通有吸气管路4,其中一端的吸气管路4连通至相应的隔膜泵/活塞泵的吸气口,另一端的吸气管路4连通至大气或能提供负压的工作元件上。

17.如图2所示,所述消音外壳1的内壁上均布有若干根隔离柱11,用以防止消音气囊2全部贴附消音外壳1的内壁而导致消音外壳1内的气道堵塞的问题,这是由于消音气囊2内压力增高时,气囊扩张,在极端情况下,如果消音气囊2过度扩张,气囊壁紧贴于消音外壳1时,会阻碍消音外壳1的腔内气体流通。

18.如图3所示,所述消音外壳1的底部或侧部设置有排水口12,用以排出消音外壳1内形成的冷凝水,这是由于隔膜泵/活塞泵抽取富含水气的气体时,会在消音外壳1内产生冷凝水,冷凝水汇集在消音外壳1底部或侧部,此时可由排水口12排出,达到不影响消音效果的目的。

19.所述消音外壳1由分体式卡接配合在一起的前壳和后壳组成,在本实施例中,消音外壳1整体外形为矩形盒体,消音外壳1两端用于通过出气管路3的孔相互对角设置,同样的,消音外壳1两端用于通过吸气管路4的孔也相互对角设置,形成交叉气路,最大化的利用消音外壳1的腔室。

20.所述消音外壳1为不易变形的硬质密闭结构,所述消音气囊2为具有弹性的气囊密闭结构。

21.本发明动作过程及原理如图4所示,对于单头的隔膜泵/活塞泵:吸气时,进气阀开启,出气阀关闭,空气被吸入泵腔,消音外壳1的腔内形成负压,消音外壳1腔内的消音气囊2在负压的作用下气囊扩张,缓冲消音外壳1腔内剧烈的压力波动,减少噪音噪声;排气时,进气阀关闭,出气阀开启,空气膨胀,消音气囊2的内压力增高,气囊扩张,缓冲消音气囊2内剧烈的压力波动,减少噪音噪声。

22.如图5所示,对于双头的隔膜泵/活塞泵:该泵为两个对称泵腔构成,当一腔吸气时,另一腔为排气状态,吸气排气同时进行;消音外壳1的腔内形成如图5中的负压波形,消音气囊2内压力增高,参见图5排气波形所示;吸气时,消音外壳1腔内形成负压,消音外壳1腔内的消音气囊2在负压的作用下气囊扩张,缓冲消音外壳1腔内剧烈的压力波动,减少噪音噪声;排气时,消音气囊2内压力增高,气囊扩张,缓冲消音气囊2内剧烈的压力波动减少噪音噪声,由于吸气排气同时进行,气囊外处于负压,气囊内处于正压,气囊扩张的程度比单头泵要大许多,相应气体压力波动会更小,其噪音也会更小;本发明消音器在双头的隔膜泵/活塞泵消声中除了利用气囊的扩张变形减小气体压力波动控制噪音外,从图5吸气噪音和排气波形可以看出,消音外壳1腔内的负压噪音和消音气囊2内的正压噪音两者的频率、强度相等,但相位相反,两者完美干涉中和,使得噪音大大降低。

23.图4和图5的波形为噪音源对着话筒发出声音,在示波器上出现的波形。

24.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1