叶根前缘端壁处设有斜向小肋的压气机静子叶栅

1.本发明属于航空发动机技术领域,特别是涉及一种叶根前缘端壁处设有斜向小肋的压气机静子叶栅。

背景技术:

2.随着航空发动机推重比的提高,压气机正朝着高负荷、低展弦比的方向发展。级负荷的提高体现在轴向逆压力梯度和横向压力梯度的增强,这都使得通道内的低能流体向叶栅吸力面和端壁角区堆积,从而诱发端壁角区分离。角区分离会导致通道堵塞、叶片载荷以及扩压能力的下降,从而造成总压损失和效率下降,严重时会引起航空发动机的失速和喘振。因此,设法抑制压气机的角区分离,对于提高压气机的性能和运行安全是至关重要的。

3.目前,针对压气机静子叶栅角区分离的流动控制技术按照能量来源可以分为主动控制和被动控制两大类。其中主动控制技术需要外界注入一定的能量来对流场进行控制,主要包括附面层抽吸技术、等离子体激励技术、合成射流等;被动控制技术无需从外界获取能量,依靠结构设计来达到流动控制的目的,主要包括涡流发生器、翼刀、叶根开槽、端壁造型等。

4.由于被动控制技术具有结构简单、改型方便以及成本低廉等优点,因此目前已经广泛应用于许多型号的航空发动机中。但以涡流发生器为代表的传统被动控制方法,在获取气动增益的同时,也会引入附加损失,因此如何在气动增益与附加损失之间寻求平衡,一直都是学术界和工业界广泛关注的话题。因此,角区分离的流动控制方法仍然需要进一步的研究。

技术实现要素:

5.为了解决上述问题,本发明的目的在于提供一种叶根前缘端壁处设有斜向小肋的压气机静子叶栅。

6.为了达到上述目的,本发明提供的叶根前缘端壁处设有斜向小肋的压气机静子叶栅包括多个静子叶片和端壁;其中端壁上位于静子叶片的叶根前缘上游处,设有一个“左倾”斜向小肋组和一个“右倾”斜向小肋组,并且“左倾”斜向小肋组和“右倾”斜向小肋组呈v字形排布;“左倾”斜向小肋组和“右倾”斜向小肋组均由多条平行设置的斜向小肋组成。

7.所述“左倾”斜向小肋组和“右倾”斜向小肋组中斜向小肋的数量为10—20个。

8.所述“左倾”斜向小肋组和“右倾”斜向小肋组的交汇线与来流方向l平行且正对叶根前缘,交汇线上的起始点与叶根前缘间的距离a为0.01l—0.02l,其中l为静子叶片的弦长。

9.所述“左倾”斜向小肋组中斜向小肋的延伸方向与来流方向l之间的夹角β1为30

°

—60

°

,“右倾”斜向小肋组中斜向小肋的延伸方向与来流方向l之间的夹角β2为30

°

—60

°

。

10.所述“左倾”斜向小肋组的横向宽度b1为0.05l—0.15l,“右倾”斜向小肋组的横向

宽度b2为0.05l—0.15l。

11.所述斜向小肋的横截面呈三角形,高c为0.001l—0.003l,底边d为0.0027l—0.008l。

12.本发明提供的叶根前缘端壁处设有斜向小肋的压气机静子叶栅具有如下有益效果:通过在叶根前缘附近的端壁上设置斜向小肋,一方面可以通过斜向小肋产生的尾涡搅动分离区内的气流,使附面层上部的高能气流得以与近壁的低能气流混合而增加近壁流体的动量和能量,从而延缓下游的分离;另一方面是利用斜向小肋所产生的与叶根前缘附近马蹄涡方向相反的尾涡,来抑制和减弱马蹄涡的强度,从而达到控制角区分离,提高压气机性能和稳定性的目的。

13.与传统的“涡流发生器”相比,本发明采用的斜向小肋尺寸很小,因此在斜向小肋附近所产生的附加损失几乎可以忽略不计,从而可以以更小的代价实现流动控制的效果;另外,斜向小肋采用了“分布式”的思想,相较于传统涡流发生器,可以根据叶栅流道内的涡系分布,更加灵活地布置斜向小肋的位置,达到更加精细的控制效果。

附图说明

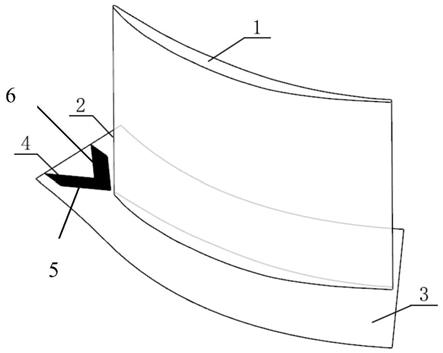

14.图1为本发明提供的叶根前缘端壁处设有斜向小肋的压气机静子叶栅结构立体图。

15.图2是本发明中斜向小肋处局部放大图。

16.图3是本发明中斜向小肋横截面示意图。

17.图4是未设置斜向小肋的原型压气机静子叶栅端壁附近的三维流线图。

18.图5是本发明提供的叶根前缘端壁处设有斜向小肋的压气机静子叶栅端壁附近的三维流线图。

19.图6是本发明提供的叶根前缘端壁处设有斜向小肋的压气机静子叶栅和未设置斜向小肋的原型压气机静子叶栅总压损失系数对比图。

具体实施方式

20.下面结合附图和具体实施例对本发明进行详细说明。

21.如图1所示,本发明提供的叶根前缘端壁处设有斜向小肋的压气机静子叶栅包括多个静子叶片1和端壁3;其中端壁3上位于静子叶片1的叶根前缘2上游处,设有一个“左倾”斜向小肋组5和一个“右倾”斜向小肋组6,并且“左倾”斜向小肋组5和“右倾”斜向小肋组6呈v字形排布;“左倾”斜向小肋组5和“右倾”斜向小肋组6均由多条平行设置的斜向小肋4组成。

22.如图2所示,所述“左倾”斜向小肋组5和“右倾”斜向小肋组6中斜向小肋4的数量可调,通常为10—20个,本发明选择15个。

23.所述“左倾”斜向小肋组5和“右倾”斜向小肋组6的交汇线与来流方向l平行且正对叶根前缘2,交汇线上的起始点与叶根前缘2间的距离a为0.01l—0.02l,本发明中选择距离a为0.017l,其中l为静子叶片1的弦长。

24.所述斜向小肋4的延伸方向与来流方向l间的夹角以及斜向小肋4的横截面形状共同影响流动控制效果,其中“左倾”斜向小肋组5中斜向小肋4的延伸方向与来流方向l之间

的夹角β1为30

°

—60

°

,本发明中选择夹角β1为40

°

,“右倾”斜向小肋组6中斜向小肋4的延伸方向与来流方向l之间的夹角β2为30

°

—60

°

,本发明中选择夹角β2为40

°

。

25.所述“左倾”斜向小肋组5和“右倾”斜向小肋组6的横向宽度可调,其中“左倾”斜向小肋组5的横向宽度b1为0.05l—0.15l,本发明中选择横向宽度b1为0.1l,“右倾”斜向小肋组6的横向宽度b2为0.05l—0.15l,本发明中选择横向宽度b2为0.1l。

26.如图3所示,所述斜向小肋4的横截面呈三角形,并且底边d和高c的尺寸都是可调的,通常高c为0.001l—0.003l,底边d为0.0027l—0.008l。本发明中选择底边d=0.0053l,高c=0.002l。

27.为了验证本发明的效果,本发明人对叶根前缘附近未设置斜向小肋的原型压气机静子叶栅和本发明提供的叶根前缘端壁处设有斜向小肋的压气机静子叶栅进行了数值模拟。具体模拟参数和结果如下:

28.用于模拟的原型静子叶栅叶型参数如下表所示:

[0029][0030]

如图4、图5所示,通过对比叶根前缘附近未设置斜向小肋的原型压气机静子叶栅端壁附近的三维流线图和本发明提供的叶根前缘端壁处设有斜向小肋的压气机静子叶栅端壁附近的三维流线图,可以发现,设置斜向小肋4后吸力面与端壁3所形成的分离流动区域明显减小,因此布置斜向小肋4可以延缓及抑制角区分离的发生。

[0031]

如图6所示,通过数值模拟的总压损失系数的对比结果来看,本发明提供的叶根前缘附近设有斜向小肋的压气机静子叶栅与叶根前缘附近未设置斜向小肋的原型压气机静子叶栅相比,总压损失系数减小了13%。

[0032]

可见,本发明提供的叶根前缘附近设有斜向小肋的压气机静子叶栅一方面可以通过斜向小肋产生的尾涡搅动分离区内的气流,增加近壁流体的动量和能量,从而延缓下游的分离;另一方面可以利用斜向小肋所产生的与叶根前缘附近马蹄涡方向相反的尾涡,来抑制和减弱马蹄涡的强度,从而达到控制角区分离的目的,进而减小了角区分离所导致的损失,有利于提高压气机性能及其稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1