大功率柱塞泵用曲柄摇杆式单柱塞副高效节能磨损试验台的制作方法

1.本发明涉及柱塞泵磨损试验领域,尤其是大功率柱塞泵用曲柄摇杆式单柱塞副高效节能磨损试验台。

背景技术:

2.柱塞泵广泛应用于高压、大流量、大功率的系统中以及流量需要调节的场合,如重型机床、工程机械、矿山机械、石油勘探设备、航空航天设备等。随着我国工业的不断发展,大功率、超大功率柱塞泵的需求与日俱增,但大功率、超大功率柱塞泵的质量问题也逐渐凸显,这就需要可靠度试验方法和设备为泵的设计、测试提供保障。柱塞副的摩擦磨损是大功率、超大功率柱塞泵在使用过程中面临的主要问题,因此,柱塞副磨损试验是柱塞泵型式试验规定的必检项目。传统的柱塞副磨损试验多以超大功率电动机组为动力、整台柱塞泵为测试对象,该方法能量消耗极大,仅电费就高达每小时数千度。为响应国家节能降耗的号召,提高我国大功率、超大功率柱塞泵的测试能力,对现有的柱塞泵用柱塞副磨损试验技术进行改造升级具有重要的工程价值和社会意义。

技术实现要素:

3.针对现有技术中存在的问题,本发明采用“曲柄摇杆+随动体组件+测试体组件”的设计方案,旨在提供一种更加高效、节能的大功率柱塞泵用单柱塞副磨损试验台。

4.本发明的目的是这样实现的:大功率柱塞泵用曲柄摇杆式单柱塞副高效节能磨损试验台,主要由动力机构和测试机构组成,其中动力机构主要包括曲柄、驱动轴、连杆、摇杆、摇杆轴套件和摇杆轴,测试机构主要包括液压管路、测试油腔、被测柱塞、辅助柱塞、辅助油腔、缸体、随动体组件和测试体组件。所述曲柄绕固定铰链o1在平面内做逆时针旋转运动,摇杆绕固定铰链o2在平面内做往复摆动,摇杆上位于固定铰链o2两侧的位置铰接有被测柱塞和辅助柱塞的前端,被测柱塞和辅助柱塞的末端分别位于测试油腔和辅助油腔内,测试油腔和辅助油腔内填充有液压油,且通过液压管路互相连通。曲柄逆时针转动带动摇杆在一定角度内往复摆动,从而通过随动体组件带动被测柱塞和辅助柱塞分别在测试油腔和辅助油腔内往复运动,进而推动液压油在测试油腔、液压管路以及辅助油腔之间往复流动。

5.所述动力机构中,驱动轴竖直安装在曲柄的中部,连接杆上端竖直安装在曲柄的边缘内侧,下端通过连接卡盘与连杆的左端铰接,连杆的右端通过轴销卡簧与遥感的左端铰接,摇杆中部竖直套装在摇杆轴上,摇杆轴的上下两端套装在摇杆轴套件内。

6.所述摇杆轴套件包含上下两部分,上半部分由上轴承、螺栓、轴承端盖及上轴承座组成,其中上轴承的内圈套装在摇杆轴的上端,上轴承的外圈套装在上轴承座内部,两个轴承端盖通过螺栓对向安装在上轴承座的上下两端。下半部分由下轴承座、下轴承、定位套、紧定螺钉及压紧环组成,其中下轴承的内圈套装在摇杆轴的下端,下轴承的外圈套装在定位套内,定位套套装在下轴承座的内部,下轴承座的下部沿周向安装有数个紧定螺钉,用于定位套的周向定位,下轴承座的上端通过螺栓固定安装有一块轴承端盖,下轴承座的下端

通过螺栓依次固定安装有压紧环和轴承端盖。

7.所述测试体组件中,导轨上部套装有滑块,滑块上侧面通过螺栓固定安装有缸体,缸体中部通过沉头螺栓水平套装有两个套筒,两个套筒内分别套装有测试柱塞和辅助柱塞,其中测试柱塞和辅助柱塞的末端处在套筒内,前端分别套装在两个球头铰链内,而两个球头铰链通过螺栓分别安装在两个竖直放置的安装座与盖板之间。测试柱塞与套筒之间形成一个容积可变的空腔称为测试油腔,辅助柱塞与套筒之间形成的另一个容积可变的空腔称为辅助油腔。

8.所述随动体组件中,四块基板两两一组水平对向套装在摇杆的上下两侧,每组基板之间竖直安装有四根垂直轴,其中两根垂直轴位于摇杆前侧,另两根垂直轴位于摇杆的后侧,每根垂直轴上套装有两个垂直轮。每块基板的内侧通过螺栓固定安装有两个水平轴安装板,两个水平轴安装板之间固定有两根水平轴,每根水平轴中部套装有一个水平轮。每个垂直轮和水平轮的外圈都与摇杆的表面相切。

9.相对现有技术,本发明具有三个明显优势。

10.1、采用单柱塞副磨损试验,比传统的全柱塞副磨损试验,更节能降耗、省时高效。

11.2、通过设置辅助柱塞将测试油腔与辅助油腔连通,实现差动连接,避免了传统的生拉硬拽式的驱动方式,改为被测柱塞与辅助柱塞的彼此驱动和相互联动,进一步降低能耗。

12.3、采用“曲柄摇杆+随动体组件+测试体组件”的机械结构,可以更加适应高转速、大扭矩、强摩擦的试验工况,以满足我国大功率、超大功率柱塞泵磨损试验的需求。

附图说明

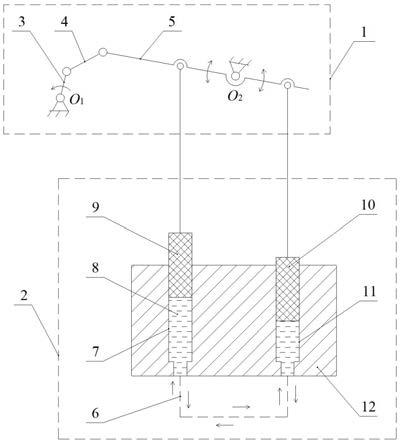

13.图1为该发明的机构原理图。

14.图2为图1对应的结构设计图。

15.图3为图1中动力机构的结构图。

16.图4为图3中摇杆轴组件的结构透视图。

17.图5为图2中测试体组件的结构剖视图。

18.图6为图2中随动体组件(含摇杆)的结构半剖图。

19.图7为柱塞副一次冲程内的运动状态图。

20.图中,1—动力机构;2—测试机构;3—曲柄;4—连杆;5—摇杆;6—液压管路;7—测试油腔;8—液压油;9—被测柱塞;10—辅助柱塞;11—辅助油腔;12—缸体;13—驱动轴;14—摇杆轴套件;15—摇杆轴;16—随动体组件;17—测试体组件;18—轴销卡簧组件;19—连接卡盘;20—连接杆;21—下轴承座;22—下轴承;23—上轴承;24—螺栓;25—轴承端盖;26—上轴承座;27—定位套;28—紧定螺钉;29—压紧环;30—导轨;31—套筒;32—沉头螺栓;33—球头铰链;34—安装座;35—盖板;36—滑块;37—水平轴安装板;38—垂直轮;39—垂直轴;40—基板;41—水平轴;42—水平轮。

21.说明:图1中的液压管路6在图2—图7中省略未画出;该发明的驱动装置为大功率电动机,图1—图7中省略未画出。

具体实施方式

22.如图1、图2所示,大功率柱塞泵用曲柄摇杆式单柱塞副高效节能磨损试验台,主要由动力机构1和测试机构2组成,其中动力机构1主要包括曲柄3、驱动轴13、连杆4、摇杆5、摇杆轴套件14和摇杆轴15,测试机构2主要包括液压管路6、测试油腔7、被测柱塞9、辅助柱塞10、辅助油腔11、缸体12、随动体组件16和测试体组件17。曲柄3绕固定铰链o1在平面内做逆时针旋转运动,摇杆5绕固定铰链o2在平面内做往复摆动,摇杆5上位于固定铰链o2两侧的位置铰接有被测柱塞9和辅助柱塞10的前端,被测柱塞9和辅助柱塞10的末端分别位于测试油腔7和辅助油腔11内,测试油腔7和辅助油腔11内填充有液压油8,且通过液压管路6互相连通。曲柄3逆时针旋转带动摇杆5在一定角度内往复摆动,从而通过随动体组件16带动被测柱塞9和辅助柱塞10分别在测试油腔7和辅助油腔11内往复运动,进而推动液压油8在测试油腔7、液压管路6以及辅助油腔11之间往复流动。

23.如图3所示,在动力机构1中,驱动轴竖直安装在曲柄3的中部,连接杆20上端竖直安装在曲柄3的边缘内侧,下端通过连接卡盘与连杆4的左端铰接,连杆4的右端通过轴销卡簧与遥感5的左端铰接,摇杆5中部竖直套装在摇杆轴15上,摇杆轴15的上下两端套装在摇杆轴套件14内。

24.如图4所示,摇杆轴套件14包含上下两部分,上半部分由上轴承23、螺栓24、轴承端盖25及上轴承座26组成,其中上轴承23的内圈套装在摇杆轴15的上端,上轴承23的外圈套装在上轴承座26内部,两个轴承端盖25通过螺栓24对向安装在上轴承座26的上下两端。下半部分由下轴承座21、下轴承22、定位套27、紧定螺钉28及压紧环29组成,其中下轴承22的内圈套装在摇杆轴15的下端,下轴承22的外圈套装在定位套27内,定位套27套装在下轴承座21的内部,下轴承座21的下部沿周向安装有数个紧定螺钉28,用于定位套27的周向定位,下轴承座21的上端通过螺栓24固定安装有一块轴承端盖25,下轴承座的下端通过螺栓24依次固定安装有压紧环29和轴承端盖25。

25.如图5所示,在测试体组件17中,导轨30上部套装有滑块36,滑块36上侧面通过螺栓固定安装有缸体12,缸体12中部通过沉头螺栓32水平套装有两个套筒31,两个套筒31内分别套装有测试柱塞9和辅助柱塞10,其中测试柱塞9和辅助柱塞10的末端处在套筒31内,前端分别套装在两个球头铰链33内,而两个球头铰链33通过螺栓分别安装在两个竖直放置的安装座34与盖板35之间。测试柱塞9与套筒31之间形成一个容积可变的空腔称为测试油腔7,辅助柱塞10与套筒31之间形成的另一个容积可变的空腔称为辅助油腔11。

26.如图6所示,在随动体组件16中,四块基板40两两一组水平对向套装在摇杆5的上下两侧,每组基板40之间竖直安装有四根垂直轴39,其中两根垂直轴39位于摇杆前侧,另两根垂直轴39位于摇杆5的后侧,每根垂直轴39上套装有两个垂直轮38。每块基板40的内侧通过螺栓固定安装有两个水平轴安装板37,两个水平轴安装板37之间固定有两根水平轴41,每根水平轴41中部套装有一个水平轮42。每个垂直轮38和水平轮42的外圈都与摇杆5的表面相切。

27.本发明的工作过程如图7所示,被测柱塞9每完成一个冲程(一次往复运动)需经历5个过程,下面结合图1和图7进行详细说明。

28.a. 当曲柄3处在位置d1时,摇杆5处于顺时针摆动的极大位置,被测柱塞9的前端离套筒31最远,辅助柱塞10的前端离套筒31最近。结合图1,此时被测柱塞9的末端与套筒31

形成的测试油腔7的容积最大,而辅助柱塞10的末端与套筒31形成的辅助油腔11的容积最小,液压油8处于瞬时静止状态。

29.b. 曲柄3逆时针旋转至位置d2,摇杆5处于往复摆动的中间位置,被测柱塞9和辅助柱塞10的前端离套筒31的距离相等。结合图1,此时测试油腔7的容积与辅助油腔11的容积相等,液压油从测试油腔7流向辅助油腔11。

30.c. 曲柄3继续逆时针旋转至位置d3,摇杆5处于逆时针摆动的极大位置,被测柱塞9的前端离套筒31最近,辅助柱塞10的前端离套筒31最远。结合图1,此时测试油腔7的容积达到最小,而辅助油腔11的容积达到最大,液压油8处于瞬时静止状态。

31.d. 曲柄3继续逆时针旋转至位置d4,摇杆5再次到达往复摆动的中间位置,被测柱塞9和辅助柱塞10的前端离套筒31的距离再次相等。结合图1,此时测试油腔7的容积与辅助油腔11的容积相等,液压油从辅助油腔11流向测试油腔7。

32.e. 当曲柄3继续逆时针旋转回到位置d1,则运动状态恢复到与过程a中完全相同,即摇杆5再次处于顺时针摆动的极大位置,被测柱塞9的前端再次离套筒31最远,辅助柱塞10的前端再次离套筒31最近。此时,测试油腔7的容积再次达到最大,而辅助油腔11的容积再次达到最小,液压油8再次处于瞬时静止状态。

33.若曲柄3连续逆时针转动,则上述a—e五个过程不断周期性重复,即可实现大功率柱塞泵用曲柄摇杆式单柱塞副的磨损试验。

34.说明:图2—图6仅为图1所示机构原理的一种较优实施例,除此之外,根据图1原理所设计的其它机械结构均应在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1