一种基于PLC的油压装置运行数据智能分析的方法与流程

一种基于plc的油压装置运行数据智能分析的方法

技术领域

1.本发明涉及油压装置数据分析技术领域,具体涉及一种基于plc的油压装置运行数据智能分析的方法和系统。

背景技术:

2.某水电站拥有6台600mw水轮发电机组,筒阀油压装置需要每月人工提取数据进行月度设备数据分析,分析包含油泵启动间隔、补气阀补气时间、油泵运行时间等。由于存在人工周期性提取数据不足、人工计算时间长等客观因素,不能及时的判断设备当前的状态及变化趋势,不能实时分析及判断导致不能提前发现设备隐患。

3.当前油压装置数据分析预警功能不够全面,且比较零散,不具备系统性全过程全方位的数据分析预警功能。当设备出现老化、状态衰减、泄漏等问题时,通过人工巡检及数据分析不能提前发现问题,对油压装置的可靠运行造成影响。

4.为了解决人工计算判断设备状态、变化趋势等问题,减少人工计算时间,提前发现及判断设备运行状态,提高设备运行可靠性,需要利用plc控制系统及上送的各种信号,有针对性的研究基于plc的油压装置运行数据智能分析的方法。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,将油压装置的生产运行的不同过程分开,再针对每个过程中涉及的设备运行数据进行动作值、变化率、运行周期等数据进行全方位分析,建立一种全过程全方位运行数据智能分析及预警方法。

6.具体通过以下技术方案来实现的:一种基于plc的油压装置运行数据智能分析的方法,包括下列步骤:

7.步骤s1:在油泵启动前,进行测量环节的处理,测量环节通过回油箱、压油罐的压力开关、油位开关动作值判断开关量动作是否漂移,回油箱油位变送器及压油罐油位变送器、压力变送器测值是否跳变;

8.步骤s2:在油泵或者补气阀工作时,进行执行环节的处理,执行环节包括有油泵启动时间分析、油泵建压速率、补气阀补气速率分析;

9.步骤s3:在油泵停止后,进行系统环节的处理,系统环节包括油压装置及油压装置供油对象(比如水电站水轮机圆筒阀系统)共同组织组成的油路系统的耗油分析。系统环节分析还需要根据供油对象的特点,通过油压装置程序判断供油对象状态(比如水电站水轮机圆筒阀系统的开启过程、关闭过程、停止状态等),根据供油对象不同状态根据精准地分析耗油速率。

10.步骤s4:通过测量环节、执行环节和系统环节得到油压装置生产运行过程中的评估值。

11.优选的,所述步骤s1中,通过模拟量和开关量工作值比较,判断开关量是否执行工作和复归,还包括对模拟量跳变统计,统计压油罐压力和油位跳变次数、跳变值以及跳变最

大值,评估模拟量变送器的性能。

12.优选的,所述执行环节中,通过油泵启动时间分析启动回路和元件性能,通过油泵建压速率分析油泵供油性能,还包括有补气阀补气速率分析补气装置性能,压力过高预警单元用于监测压力模拟量实时值。

13.优选的,评估值包括有满分值和权重的计算函数,测量环节、执行环节和系统环节分别对应0.2、0.4、0.4的权重和相同的满分值,通过每个环节中各个设备的运行情况进行打分,求得油压装置每次生产运行总过程中的评估值并进行时间-分值的二维曲线记录。

14.一种基于plc的油压装置运行数据智能分析系统,系统包括有测量环节、执行环节和系统操作环节,

15.测量环节包括有开关量动作值分析单元,开关量模拟量对比单元和模拟量跳变分析单元;执行环节包括有油泵启动时间分析单元和油泵建压速率分析单元,泵启动状态响应分析单元包括有油泵启动时间分析单元,泵运行状态效率分析单元包括有油泵建压速率分析单元、补气阀补气速率分析单元和压力过高提前预警单元,系统操作环节还包括有油位下降速率分析单元、泵启动间隔分析单元、补气时间统计分析单元和油气比不协调预警单元。

16.优选的,开关量模拟量对比单元判断开关量和模拟量的一致度,模拟量跳变分析单元通过记录时间周期下模拟量的跳变值及跳变次数,判断模拟量信号的异常度。

17.优选的,油泵启动时间分析单元通过记录油泵启动指令发出至油泵运行信号达到之间的时间,通过多次记录并计算平均值,将平均值与标准时长进行比较,确定异常时间段,通过补气阀补气速率分析单元记录油泵启动时的压力值与油泵停止时的压力值差值除以油泵工作的时间得到油泵的建压速率,通过计算的建压速率与标椎建压速率比较,锁定异常的油泵建压值,通过压力过高提前预警单元获取模拟量压力值与标准模拟量压力值进行比较确定是否触发预警。

18.优选的,通过泵启动间隔分析单元获取辅助泵每次启动的时间间隔并计算均值,将均值与启动时间标准值进行比较,锁定异常时间间隔区段,通过油位下降速率分析单元记录筒阀未动作、油泵未动作、补气阀未动作时的油位每小时的下降速率并计算均值,将均值与标准下降值进行比较,锁定异常油位下降速率,通过压力异常上升预警单元对压油罐压力进行监测,判断补气阀关闭情是否正常,通过油气比不协调预警单元对压油罐油气比例进行监测,通过补气时间统计分析单元对每月的补气阀补气时间进行统计,根据用气量用于规划下一时间周期的补气时长。

19.优选的,系统还包括有显示单元,通过与显示单元交互控制各个单元的阈值和导出各个单元的数据。

20.本发明的有益效果是:

21.(1)能够直观有效进行油压装置全过程全方位的数据智能分析,针对油泵运行的各项参数全面覆盖;

22.(2)针对油泵运行全周期进行监测,确保每个时间节点的参数都能进行捕捉。

附图说明

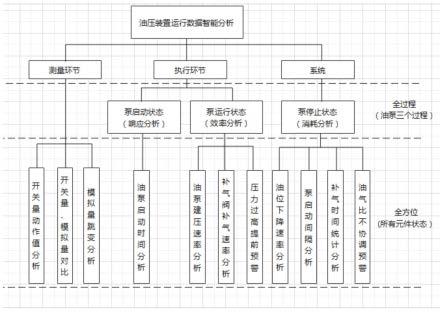

23.图1为本发明的整体系统框图。

具体实施方式

24.下面结合本发明的附图1,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例均属于本技术的保护范围。

25.实施例1:

26.不改动油压装置plc控制系统硬件,无需新增外接分析装置,在现有的plc控制系统的控制器、传感器等硬件基础上,基于plc的现有算力,通过编程方式实现新增智能分析功能。

27.把油压装置生产运行的全过程分为:启泵状态、泵运行状态、泵停止状态。在泵启动状态中,对油泵的启动控制环节响应情况进行分析。在泵运行状态中,对油泵的运行效率进行分析。在泵停运状态,对油压装置用油速率进行分析。由此,形成油压装置的生产全过程的功能分析。

28.对油泵三个状态中涉及的元器件包括油泵、补气装置、油压变送器、油位变送器、压力开关、油位开关等运行数据进行分析,运行数据分析应涵盖系统中的所有元件,形成油压装置全方位的元件状态分析。

29.全方位的元件状态分析分为三个方面。针对测量环节,进行开关量动作值、开关量模拟量对比、模拟量跳变等分析。针对执行环节,进行油泵启动时间、油泵建压速率、补气阀补气速率、压力过高提前预警等响应及效率方面的分析。在系统层面,进行油位下降速率、泵启动间隔、补气时间统计、油气比不协调预警等用油量(泄漏量)、用气量方面的分析。

30.在油泵运行状态方面形成全过程、在元件级分析方面形成全方位,由此,形成全过程全方位运行数据智能分析体系。

31.分析功能的具体实现方法:

32.测量环节:

33.(1)开关量动作值分析:统计分析回油箱、压油罐的压力开关、油位开关动作值,反映开关量动作值是否漂移。

34.(2)开关量、模拟量对比:通过模拟量与开关量动作值比较,反映开关量是否可靠动作和复归,以判断开关是否工作正常。

35.(3)模拟量跳变统计:统计分析每月压油罐压力及油位跳变次数、跳变值以及跳变最大值,反映模拟量变送器工作情况及性能变化趋势。

36.执行环节:

37.(1)油泵启动时间分析:统计分析油泵从启动命令发出至油泵运行信号返回的时间,反映启动回路、元件的性能。

38.(2)油泵建压速率分析:统计分析筒阀静止时,油泵启动后建压速率,反映油泵供油性能。

39.(3)补气阀补气速率分析:统计分析筒阀静止、油泵未动作时,补气阀补气速率,反映补气装置性能。

40.(4)压力过高提前预警:压油罐压力模拟量无故障时,压力模拟量实时值大于压油罐压力过高预警判断值时,进行压油罐压力过高预警,提醒运行人员提前介入设备异常处

置,防止设备出现事故。

41.系统层面:

42.(1)泵启动间隔分析:统计分析筒阀静止时,辅助泵启动时间间隔,主要间接反映筒阀静止时内泄状况。

43.(2)油位下降速率分析:统计分析筒阀静止、油泵未动作时,压油罐油位下降速率,反映筒阀静止时内泄状况。

44.(3)压力异常上升预警:油泵及补气阀未动作时且压力大于6.32mpa(油泵停止压力为6.30mpa,考虑压力模拟量测值正常误差及裕量)时,若监测压力异常上升,进行压油罐压力异常上升预警,提醒运行人员提前介入设备异常处置,防止设备出现事故。

45.(4)油气比不协调预警:油泵及补气阀未动作时,油位大于停泵油位且压力小于辅助泵启动压力或油位小于启泵油位且压力大于停泵压力时,进行压油罐油气比例不协调预警,提醒运行人员提前介入设备异常处置,确保设备运行在最佳状态。

46.(5)每月补气总时间分析:统计分析每月补气阀补气总时间,反映每月补气量(用气量,是否有漏气)。

47.本实施例以具体机组为测试主体,目前已在电站六台机组实施本智能分析功能,实施后功能验证正确,效果良好,达到预期效果,各数据统计及报警功能可综合分析设备问题。实施后提前分析出辅助泵启停间隔变短,油位下降速率变快的问题,最终检查原因为筒阀数字缸内漏导致;提前分析出补气阀补气时间变长,最终检查原因为补气阀内部逆止阀关闭不严。综上,可以确认本方法实际有效,能够直观有效进行油压装置全过程全方位的数据智能分析,开关量动作值分析:记录全部开关量的五组历史动作值,如启辅助泵压力定值为6.1mpa,记录最近五次开关量动作时的压力模拟量的数值,并与定值6.1mpa进行比较,记录最大偏差值,最大偏差超过0.06mpa则提示需要调整该压力开关。

48.开关量、模拟量对比:通过模拟量与开关量对比,辅助判断开关量信号是否正常,如回油箱油位模拟量大于超高油位定值(850mm)加上回油箱油位开关量与模拟量不一致的判断定值(30mm),即回油箱油位模拟量大于880mm时,如果回油箱超高油位的开关量信号仍未到达,或者回油箱超高油位开关量信号未复归且模拟量油位小于820mm (850mm-30mm)则延时10s报出回油箱油位开关量与模拟量不一致报警,提示开关量信号动作不正常。

49.模拟量跳变统计:持续记录每月模拟量的跳变值及跳变次数,如压油罐压力发生跳变,则记录当时的跳变压力值,并累加跳变次数,可持续监测是否发生跳变,用以判断模拟量信号是否有异常。

50.油泵启动时间分析:持续记录油泵启动令发出至油泵运行信号到达之间的时间,记录最近五次启动时间及计算平均时间,假如辅助泵启动时间五组数据为0.2s、0.3s、0.2s、0.3s、 0.2s,则平均时间为0.24s,当启动时间大于0.36s(即大于平均值的150%,比较定值默认为平均值的150%(考虑测值有一定的波动性),有利于系统初始投入时没有合理可利用的定值数据,同时也可以直接在人机显示界面输入定值,方便更加精准的监测评估。备注:后文关于平均值定值的选取原则与此一致),则报警并锁定记录当前异常时间,直至人为复归。

51.油泵、补气阀建压速率分析:持续记录油泵及补气阀的建压速率,记录最近五次速率及计算平均速率,假如油泵启动开始时压力为6.1mpa,油泵停止时压力为6.3mpa,油泵运

行时间为0.5h,则油泵建压速率为0.4mpa/h。假如油泵建压速率最近五次为0.4mpa/h、 0.5mpa/h、0.4mpa/h、0.5mpa/h、0.4mpa/h,则油泵建压速率平均值为0.44mpa/h。若此时油泵建压速率小于0.22mpa/h(即小于平均值的50%),则报警并锁定记录当前异常油泵建压速率,直至人为复归。

52.压力过高提前预警:当模拟量压力值大于压油罐压力过高预警判断值6.4mpa时,进行报警,提前提醒工作人员及时处置,避免达到过高压力6.6mpa,作用为防范油泵、补气阀等提供压力的设备失控。

53.油泵启动间隔分析:持续记录辅助泵每次启动的间隔时间,记录最近五次间隔时间且计算平均时间,假如辅助泵启动间隔最近五次为200min、220min、240min、220min、240min,则启动平均时间为224min,若此时启动时间小于168min(即小于平均值的75%),则报警并锁定记录当前异常时间间隔,直至人为复归。

54.油位下降速率分析:持续记录筒阀未动作、油泵未动作、补气阀未动作时的油位每小时下降速率,记录最近五组下降速率并计算平均值,假如油位下降速率最近五次为6mm/h、5mm/h、6mm/h、6mm/h、5mm/h,则平均下降速率为5.6mm/h,若此时油位下降速率大于 8.4mm/h(即大于平均值的150%),则报警并锁定记录当前异常油位下降速率,直至人为复归。油位下降速率与油泵启动间隔时间一同组成系统耗油速率的分析,油泵启动间隔时间反映向油压装置及油压装置供油对象共同组织组成的油路系统的供油量,而油位下降速率反馈油路系统的用油量,这两者基本上是相等的,可以相互验证。

55.压力异常上升预警:如果3台泵均没运行且补气阀没有开启,压油罐压力大于6.22mpa,如果延时90s后的压力比延时60s后的压力大0.1mpa,且压力大于6.32mpa,则报压油罐压力异常上升,用以判断补气关闭不严等设备异常。压力过高提前预警、压力异常上升预警分别为油泵及补气启动和不启动两种状态的压力预警判断,构成所有工况的压力过高异常的监测。

56.油气比不协调预警:如果3台泵均没运行、补气阀没有开启,且压油罐压力小于6.1mpa (压油罐油气比例不协调油压判断值1)、磁翻板油位大于1250mm(压油罐油气比例不协调油位判断值1)或者压油罐压力小于6.2mpa(压油罐油气比例不协调油压判断值2)、磁翻板油位大于1050mm(压油罐油气比例不协调油位判断值2),则报警压油罐油气比例不协调。

57.每月补气总时间分析:持续记录每月补气阀的补气时间,即当补气阀运行时则累计计时,补气阀停止则停止计时,下次补气阀运行再继续累计计时,直到下个月刷新计时时间,并将每月补气总时间进行记录,共记录最近五个月的补气时间,用于判断每月用气量。油气比不协调预警、每月补气总时间分析,共同构成压油罐压缩空气量的分析。当油气比正常、补气总时间增加,则说明用气量增加,压油罐存在漏气;当油气比不正常,说明补气过量或者不足。

58.各个子功能的比较判断方式,在初期采取与平均值进行比较,随着智能分析功能的长期运行,当数据量较多后,可以获取各台机组的正常运行时智能分析各个子功能的数据,此时,可据此选定合理的定值,并采取与定值进行比较(在触摸屏上设置定值设置窗口及比较方式切换按钮),在选定合理定值并切换至与定值比较的方式后,智能分析功能更加准确。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1