一种可互换串并联的流体通道模型及其隔膜泵的制作方法

1.本发明涉及微型泵装置,具体涉及具有串并联互换模块化安装和单向止回功能的微型泵,特别是一种可互换串并联的流体通道模型及其隔膜泵。

背景技术:

2.微型隔膜泵具有噪音低、耐腐蚀、压力高等优点,更换和安装方便,广泛的应用于反渗透水质净化系统、过滤机、喷雾装置、工业设备、化工计量加液、卫生、环保、印刷行业。微型隔膜泵的实现方式一般由马达驱动偏心轮装置、使泵内部的隔膜做往复式运动,实现抽吸流体后进行输送。

3.一般隔膜泵的隔膜碗形囊为两个以上,流体输送正常有并口输出的并联式、以及串接式输送结构的串联式为两路流体输送模型,而如中国专利“cn201922006223.x一种串联隔膜机构,cn201911135658.2 带止回及防渗漏功能的串联隔膜泵”中,因在很多情况下,需要出口上的止回单向结构以实现防流体滴漏等情况,在单向阀出口结构上设置,更方便于两个隔膜碗形囊串接式的结构。然而串并联结构各有其优缺点,如串联式隔膜泵抽取的压力更强一些,而并联式隔膜泵则流量会更大一些,如今产品的智能化人性化,对流体的精确控制和性能功能上的要求都越来越高,不同用途的隔膜泵要求的压力和流量在设计上都需要非常的精确,因此需要在串联式结构实现压力的基础上,同样也需要并联式结构的设计来实现流量上的控制。

4.针对以上缺点问题,本发明采用如下技术方案进行改善。

技术实现要素:

5.本发明的目的提供一种可互换串并联的流体通道模型及其隔膜泵,公开的技术方案如下:一种可互换串并联流体通道模型的隔膜泵,包括盖板(1)、流体通道模型(2)、隔膜座(3)、驱动机构(4),所述盖板(1)设置流体进口(11)和流体出口(12),所述流体通道模型(2)安装设置于所述盖板(1)与所述隔膜座(3)之间,驱动机构驱动连接于隔膜座,用于传动隔膜座(3)的隔膜(31)运动,其特征在于流体通道模型(2)包括流体适配连通固定于盖板(1)的单向阀座(21)、流体适配连通固定于隔膜座的流体通道阀座(23)、以及设置于所述单向阀座(21)和所述流体通道阀座(23)之间用于密封和导流的流体通道阀片(22) ;其中,所述流体通道模型(2)设置为可整体替换的连接结构,整体替换为串联式流体通道结构或者并联式流体通道的一种。

6.进一步的,所述的单向阀座(21)包括与盖板(1)适配流体联通的流体进口腔(211)和流体出口腔 (212),还包括设置于流体进口腔(211)的第一进口通孔(2111)和设置于流体出口腔(212)的第一出口通孔(2121),其中,所述流体进口腔(211)和流体出口腔 (212)设置为内外圈结构,由通过弹性件(13)固定于盖板(1)与单向阀座(21)之间的单向阀片(10)密封,流体进口腔(211)和流体出口腔 (212)构成单向阀片(10)的单向阀座腔(213)。

7.进一步的,串联式结构的单向阀座(21)的第一出口通孔(2121)的个数少于并联式结构,最优选的结构为串联式结构中的单向阀座(21)设置一个第一出口通孔(2121),并联式结构中的单向阀座(21)设置四个第一出口通孔(2121)。通常情况下,使用串联式结构设计的隔膜泵时,需要达到流量标准压力的要求比较高,设计的出口通孔个数越少,压力会越大,而使用并联式结构设计的隔膜泵时,需要达到的标准流量的要求比较高设计的出口通孔个数较多的情况下,涡流会比较大,而且四个出口孔围绕于出口通道设计,更均衡于并联式结构两边的流量。

8.进一步的,所述的单向阀座(21)还包括通过第一凸柱(214),用于与盖板(1)的第一固定孔(14)限定位置固定,以及还包括具有限位和安装识别功能的第一凸块(215),用于和盖板(1)的第一缺槽(15)配合,在对流体通道模型与盖板进行组装时的识别限位固定。

9.进一步的,所述的内外圈结构设置的流体进口腔(211)和流体出口腔 (212),流体出口腔 (212)设置为中心圆柱形腔体,流体进口腔(211)对称外围于中心圆柱形腔体的流体出口腔 (212)外侧,单向阀片(10)设置与第一进口通孔(2111)相适配的流体进口阀片通孔(101)。

10.进一步的,所述的流体通道阀座(23)包括与隔膜座(3)上的隔膜(31)流体联通连接的碗形槽(231),每一个隔膜(31)的隔膜囊(311)适配一个碗形槽(231),所述碗形槽(231)内设置相应用于流体进出的流体通道第二进口通孔(2311)和第二出口通孔(2312)。

11.进一步的,所述的碗形槽(231)为两个并排时,第二出口通孔(2312) 设置于碗形槽(231)圆心连接上,第二进口通孔(2311)设置于两个碗形槽(231)圆心外侧。第二进口通孔(2311)和第二出口通孔(2312)设置于碗形槽(231)侧壁弧形部分面,第二进口通孔(2311)和第二出口通孔(2312)形成一定夹角,分别设置于碗形槽(231)不同高度的侧壁弧形部分面,第二出口通孔(2312)的高度更接近于碗形槽(231)的边缘)(碗形槽(231)的边缘设置有凸沿(2313))(第二进口通孔(2311)和第二出口通孔(2312)的周边设置流体导槽(2314),流体导槽(2314)与碗形槽(231)的中心处形成通道。

12.进一步的,所述的流体通道阀座(23)还包括与隔膜座(3)上的第二凸柱(314)配合固定的第二固定孔(232),进一步的,所述的流体通道阀座(23)还包括第二缺槽(233),用于与隔膜座(3)上的第二凸块(315)安装识别固定。

13.进一步的,所述的流体通道阀片(22)适配安装于单向阀座(21)和流体通道阀座(23)相应设置的第一限位密封槽(216)和第二限位密封槽(234)之间,由设置于单向阀座(21)的第三固定孔(217)与设置于流体通道阀座(23)的第三凸柱(235)限位固定,以及设置于单向阀座(21)的第三缺槽(218)与设置于流体通道阀座(23)的第三凸块(236)识别安装限位固定。

14.据以上技术方案,本发明具有以下有益效果:本发明中一种可互换串并联流体通道模型的隔膜泵,将串联式流体通道结构和并联式流体通道设计成统一的结构模块,在同一产品中可更换使用,实现当需要流体压力大时,选择串联式结构,而当需要流体流量大时,选择串联式结构。

附图说明

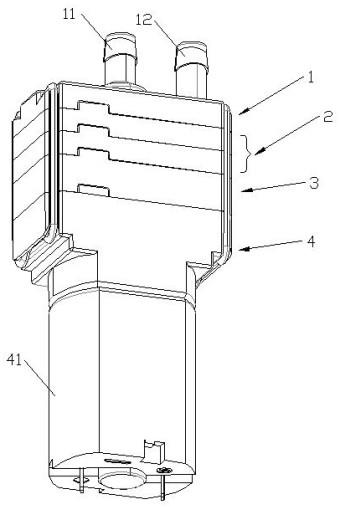

15.图1为本发明最佳实施例的泵整体结构示意图;图2为本发明最佳实施例的泵结构爆炸分解示意图;图3为本发明最佳实施例的泵内部结构剖面示意图;图4为本发明最佳实施例的流体通道模型安装结构示意图;图5为本发明最佳实施例的流体通道模型俯视结构示意图;图6为本发明最佳实施例的流体通道模型俯视结构示意图;图7为本发明最佳实施例的串联式流体通道模型分解俯视结构示意图;图8为本发明最佳实施例的并联式流体通道模型分解俯视结构示意图;图9为本发明最佳实施例的串联式流体通道模型分解仰视结构示意图;图10为本发明最佳实施例的并联式流体通道模型分解仰视结构示意图;图11为本发明最佳实施例的单向阀通过弹性件安装结构示意图;图12为本发明最佳实施例的单向阀分解俯视结构示意图;图13为本发明最佳实施例的单向阀分解仰视结构示意图;图14为本发明最佳实施例的单向阀结构俯视示意图;图15为本发明最佳实施例的单向阀结构仰视示意图;图16为本发明最佳实施例的单向阀与盖板安装配合结构示意图;图17为本发明最佳实施例的弹性件与盖板安装配合结构示意图;图18为本发明最佳实施例的盖板结构立体示意图;图19为本发明最佳实施例的盖板结构正视示意图;图20为本发明最佳实施例的隔膜结构示意图;图21为本发明最佳实施例的串联式流体通道阀座示意图;图22为本发明最佳实施例的并联式流体通道阀座示意图;图23为本发明最佳实施例的并联式隔膜阀片立体示意图;图24为本发明最佳实施例的并联式隔膜阀片正视示意图;图25为本发明最佳实施例的串联式隔膜阀片立体示意图;图26为本发明最佳实施例的串联式隔膜阀片正视示意图;图27为本发明最佳实施例的并联式隔膜阀座立体示意图;图28为本发明最佳实施例的并联式隔膜阀座正视示意图;图29为本发明最佳实施例的串联式隔膜阀座立体示意图;图30为本发明最佳实施例的串联式隔膜阀座正视示意图;图31为本发明最佳实施例的通道阀膜组件结构示意图;图32为本发明最佳实施例的入口通道阀孔组件结构示意图;图33为本发明最佳实施例的出口通道阀孔组件结构示意图;图中,盖板1,单向阀片10,流体进口阀片通孔101,流体出口通道102,流体出口阀片通孔1021,挡边103,圆环形凹槽104,圆形凸沿105,,流体进口11,流体出口12,弹性件13,第一固定孔14,第一缺槽15,阀片限位墙16 ,弹性装置限位卡槽17,凸环18;流体通道模型2,单向阀座21 ,流体进口腔211,第一进口通孔2111,流体出口腔

212,第一出口通孔2121,,,,,,第一进口通孔2111,单向阀座腔213,第一凸柱214,第一凸块215,,第一限位密封槽216,第三固定孔217 ,第三缺槽218,凹环219,阀片限位槽210,弧形凹槽2112,流体通道阀片22 ,通道阀片凸边221,221b,阀片密封腔222,通道阀膜组件223、223 、223b、223c、223d,通道阀膜224,阀膜凸沿2241,t字形筋条225,通孔处226, 流体通道阀座23,碗形槽231,第二进口通孔2311,第二出口通孔2312,凸沿2313,流体导槽2314,流体导槽2314,圆形底槽2315, 第二固定孔232,第二缺槽233,,第三凸柱235,第三凸块236,通道阀座凸边237,通道阀片腔238,通道阀座凹边2381,阀座密封腔2382,通道阀孔组件2383,通道阀孔2384,流体出口通道阀孔2384a,流体入口通道阀孔2384b,出口通道凹槽2385,凹陷部2386,凹条2387,串联通道2388,串联孔2389 ;隔膜座3,隔膜31,隔膜囊311,第二凸块315;驱动机构4,电机41;卡扣5。

具体实施方式

16.下面结合附图和具体实施方式,对本发明做进一步说明。

17.如图1至10所示的隔膜泵,包括盖板1、流体通道模型2、隔膜座3、驱动机构4,盖板1设置流体进口11和流体出口12,流体通道模型2安装设置于盖板1与隔膜座3之间,驱动机构驱动连接于隔膜座,用于传动隔膜座3的隔膜31运动,流体通道模型2包括流体适配连通固定于盖板1的单向阀座21、流体适配连通固定于隔膜座的流体通道阀座23、以及设置于单向阀座21和流体通道阀座23之间用于密封和导流的流体通道阀片22 ;流体通道模型2设置为可整体替换的连接结构,整体替换为串联式流体通道结构或者并联式流体通道的一种。

18.如图5至8所示,单向阀座21包括与盖板1适配流体联通的流体进口腔211和流体出口腔 212,还包括设置于流体进口腔211的第一进口通孔2111和设置于流体出口腔212的第一出口通孔2121,其中,流体进口腔211和流体出口腔 212设置为内外圈结构,由通过弹性件13固定于盖板1与单向阀座21之间的单向阀片10密封,流体进口腔211和流体出口腔 212构成单向阀片10的单向阀座腔213。

19.如图7至图10中所示,串联式结构的单向阀座21的第一出口通孔2121的个数少于并联式结构,最优选的结构为如图7和图9中所示串联式结构中的单向阀座21设置一个第一出口通孔2121,如图8和图10并联式结构中的单向阀座21设置四个第一出口通孔2121。通常情况下,使用串联式结构设计的隔膜泵时,需要达到流量标准压力的要求比较高,设计的出口通孔个数越少,压力会越大,而使用并联式结构设计的隔膜泵时,需要达到的标准流量的要求比较高设计的出口通孔个数较多的情况下,涡流会比较大,而且四个出口孔围绕于出口通道设计,更均衡于并联式结构两边的流量。

20.如图7、12和图13中所示,单向阀座21还包括通过第一凸柱214,用于与盖板1的第一固定孔14限定位置固定,以及如图5和图13中所示,还包括具有限位和安装识别功能的第一凸块215,用于和盖板1的第一缺槽15配合,在对流体通道模型与盖板进行组装时的识别限位固定。

21.如图4至图10所示,内外圈结构设置的流体进口腔211和流体出口腔 212,流体出口腔 212设置为中心圆柱形腔体,流体进口腔211对称外围于中心圆柱形腔体的流体出口腔 212外侧,单向阀片10设置与第一进口通孔2111相适配的流体进口阀片通孔101。

22.如图2和图6和图流体通道阀座23包括与隔膜座3上的隔膜31流体联通连接的碗形槽231,每一个隔膜31的隔膜囊311适配一个碗形槽231,碗形槽231内设置相应用于流体进出的流体通道第二进口通孔2311和第二出口通孔2312。

23.如图21和图22所示,碗形槽231为两个并排时,第二出口通孔2312 设置于碗形槽231圆心连接上,第二进口通孔2311设置于两个碗形槽231圆心外侧。第二进口通孔2311和第二出口通孔2312设置于碗形槽231侧壁弧形部分面,第二进口通孔2311和第二出口通孔2312形成一定夹角,分别设置于碗形槽231不同高度的侧壁弧形部分面,第二出口通孔2312的高度更接近于碗形槽231的边缘,,碗形槽231的边缘设置有凸沿2313,第二进口通孔2311和第二出口通孔2312的周边设置流体导槽2314,流体导槽2314与碗形槽231的中心处形成通道。流体通道阀座23还包括与隔膜座3上的第二凸柱314配合固定的第二固定孔232,流体通道阀座23还包括第二缺槽233,用于与隔膜座3上的第二凸块315安装识别固定。

24.如图7至图10所示,流体通道阀片22适配安装于单向阀座21和流体通道阀座23相应设置的第一限位密封槽216和第二限位密封槽234之间,由设置于单向阀座21的第三固定孔217与设置于流体通道阀座23的第三凸柱235限位固定,以及设置于单向阀座21的第三缺槽218与设置于流体通道阀座23的第三凸块236识别安装限位固定。

25.如图2至图19所示具有单向阀结构的隔膜泵,包括盖板1、流体通道模型2、隔膜座3、驱动机构4,盖板1设置流体进口11和流体出口12,流体通道模型2安装设置于盖板1与隔膜座3之间,驱动机构驱动连接于隔膜座,用于传动隔膜座3的隔膜31运动,流体通道模型2还包括与盖板1流体联通固定的单向阀座21,以及设置于单向阀座21和盖板1内腔的单向阀片10。其中,单向阀片10设置为中心突出圆柱体的流体出口通道102,单向阀片10通过设置于凸柱形的流体出口通道102外围上的弹性装置13与盖板1的流体出口12适配流体连通固定,以及单向阀片10阀体侧边设置与流体进口11相适配的流体进口阀片通孔101,弹性装置13另一端部限定于盖板1的弹性装置限位卡槽17。

26.如图14和15所示,单向阀片10设置为菱形对称结构,圆柱体的流体出口通道102设置于菱形单向阀片10的正中心处,流体进口阀片通孔101设置于菱形单向阀片10上的两边对称锐角面部分。单向阀片10在靠近阀座面的流体进口阀片通孔101与流体出口通道102的流体出口阀片通孔1021之间,设置突出的挡边103。挡边103设置为圆弧形围绕流体出口通道102,与阀座上相适配的弧形凹槽2112卡接固定。单向阀片10在围绕流体出口通道102的流体出口阀片通孔1021周围一圈凹凸压印,靠近盖板面的圆形凹槽104与盖板上的流体出口12上设置的凸环18相适配密封固定,靠近阀座面的圆形凸沿105与单向阀座上的凹环219相适配密封固定。

27.如图16和图17中、以及如图12中所示,单向阀片10由盖板1设置的阀片限位墙106和单向阀座21设置的阀片限位槽210适配限定密封为具有内外环绕的流体进出通道的阀腔。

28.如图11、图12和图14中的单向阀,包括盖板1、单向阀座21以及设置于盖板1和单向阀座21内的单向阀片10,单向阀片10由盖板1设置的阀片限位墙16和单向阀座21设置的阀片限位槽210适配限定密封为具有内外环绕的流体进出通道的阀腔。单向阀片10设置为中心突出圆柱体的流体出口通道102,单向阀片10通过设置于凸柱形的流体出口通道102外围上的弹性装置13与盖板1的流体出口12适配流体连通固定,以及单向阀片10阀体侧边设置

与流体进口11相适配的流体进口阀片通孔101。单向阀片10设置为菱形对称结构,圆柱体的流体出口通道102设置于菱形单向阀片10的正中心处,流体进口阀片通孔101设置于菱形单向阀片10上的两边对称锐角面部分。

29.如图12中,单向阀片10在围绕流体出口通道102的流体出口阀片通孔1021周围一圈凹凸压印,靠近盖板面的圆环形凹槽104与盖板上的流体出口12上设置的凸环18相适配密封固定,靠近阀座面的圆形凸沿105与单向阀座21上的凹环219相适配密封固定,以及阀座上的第一出口通孔2121设置于凹环219的环形面上。

30.如图7至图10中所示,串联式结构的单向阀座21的第一出口通孔2121的个数少于并联式结构,最优选的结构为串联式结构中的单向阀座21设置一个第一出口通孔2121,并联式结构中的单向阀座21设置四个第一出口通孔2121。通常情况下,使用串联式结构设计的隔膜泵时,需要达到流量标准压力的要求比较高,设计的出口通孔个数越少,压力会越大,而使用并联式结构设计的隔膜泵时,需要达到的标准流量的要求比较高,设计的出口通孔个数较多的情况下,流量会比较大,而且四个出口孔围绕于出口通道设计,更均衡于并联式结构两边的流量。

31.如图23至33所示的标准化流体通道阀结构,包括流体通道阀片22和流体通道阀座23,流体通道阀座23包括由内凹围成通道阀片腔238,流体通道阀片22适配密封安装固定于通道阀片腔238内形成阀腔。

32.如图8、图23和图29中所示,流体通道阀片22设置为通过通道阀片凸边221围成的若干阀片密封腔222,阀片密封腔222内包含若干相同大小相同的通道阀膜组件223,每个通道阀膜组件223内中心处设置通道阀膜224;通道阀片腔238内设置通过通道阀座凹边2381 围成的若干阀座密封腔2382,阀座密封腔2382 内包含若干相同大小相同的通道阀孔组件2383 ,每个通道阀孔组件2383内设置通道阀孔2384;通道阀膜组件223与通道阀孔组件2383的大小形状一一对应适配。每个通道阀膜224标准化设置于通道阀膜组件223正中心处,每个通道阀孔2384中标准化为流体出口通道阀孔2384a设置于通道阀孔组件2383的正中心处、流体入口通道阀孔2384b设置于通道阀孔组件2383的边缘处,正中心处标准化设置的通道阀膜224对应于正中心处流体出口通道阀孔2384a,标准化于边缘处的流体入口通道阀孔2384b避开通道阀膜224。标准化结构流体出口通道阀孔2384a设置于通道阀孔组件2383的正中心处和流体入口通道阀孔2384b设置于通道阀孔组件2383的边缘处,实现流体通道阀片22与流体通道阀座23随意选择性配合,在流体通道模型中,任何的设置或增加进出口通道,更方便于串并联或者产品设计中流量实现中的细节调控。

33.如图31、图32和图33中所示,标准化通道阀膜组件223正中心设置的通道阀膜224为通过两个相同的t字形筋条225相对挂设于通孔形的通道阀膜组件223正中心,通道阀膜224设置为圆形片膜正对于标准化设置于通道阀孔组件2383正中心处的圆形流体出口通道阀孔2384a,流体入口通道阀孔2384b对应于通道阀膜224和t字形筋条225之外的通孔处226。通道阀膜224周边设置阀膜凸沿2241,密封贴合于流体出口通道阀孔2384a。

34.如图25和图26所示,串联通道处不设置通道阀膜组件223,设置为通过通道阀片凸边221a分割成不同密封腔的整片阀膜。

35.如图27和图28中所示,标准化的通道阀孔组件2383中,对应于流体入口通道阀孔2384b的为中心设置凹陷部2386、以及中心交叉的凹条2387,更适合于设置于侧边上的流体

入口通道阀孔2384b常开状态,流体出口通道阀孔2384a周边设置出口通道凹槽2385适配于通道阀膜组件223。通道阀膜组件223和通道阀孔组件2383中间同为流体出口通道阀孔2384a以及对应的通道阀膜224形成流体通道时,合并为一个阀片密封腔222和阀座密封腔2382形成出口通道。通道阀膜组件223和通道阀孔组件2383中间其中的一组设置串联通道2388和串联孔2389,将中间两个通道阀孔组件2383形成串联式通道。

36.如图29中所示,流体通道阀座23还包括边沿设置的通道阀座凸边237围成内凹的通道阀片腔238。

37.如图23至33所示的标准化流体通道阀的隔膜泵,包括盖板1、流体通道模型2、隔膜座3、驱动机构4,盖板1设置流体进口11和流体出口12,流体通道模型2包括流体适配连通固定于盖板1的单向阀座21、流体适配连通固定于隔膜座的流体通道阀座23、以及设置于单向阀座21和流体通道阀座23之间用于密封和导流的流体通道阀片22 ;流体通道阀座23包括由内凹围成通道阀片腔238,流体通道阀片22适配密封安装固定于通道阀片腔238内形成阀腔。

38.如图23和图27中所示,流体通道阀片22设置为通过通道阀片凸边221围成的若干阀片密封腔222,阀片密封腔222内包含若干相同大小相同的通道阀膜组件223,每个通道阀膜组件223内中心处设置通道阀膜224;通道阀片腔238内设置通过通道阀座凹边2381 围成的若干阀座密封腔2382,阀座密封腔2382 内包含若干相同大小相同的通道阀孔组件2383 ,每个通道阀孔组件2383内设置通道阀孔2384;通道阀膜组件223与通道阀孔组件2383的大小形状一一对应适配。每个通道阀膜224标准化设置于通道阀膜组件223正中心处,每个通道阀孔2384中标准化为流体出口通道阀孔2384a设置于通道阀孔组件2383的正中心处、流体入口通道阀孔2384b设置于通道阀孔组件2383的边缘处,正中心处标准化设置的通道阀膜224对应于正中心处流体出口通道阀孔2384a,标准化于边缘处的流体入口通道阀孔2384b避开通道阀膜224。

39.本发明还公开一种可互换串并联泵流体通道阀标准化的制作方法,通过将流体通道阀腔划分为多个大小相同形状类似通用的连通结构的制作方法,实现隔膜泵功能设计时,在流体通道上标准化替换各种固定模型,简单化了隔膜泵流体通道的设计方法。领域内技术人员都很了解,目前微小型隔膜泵在驱动机构和出口设计上,已经很成熟,难点在于流量控制中流体通道阀的控制,来实现越来越精密的仪器设备和日用品等。因此模块化标准化的制作方法,更适合于产品升级和微调整,具体制作方法步骤如下:a. 将整个流体通道阀腔内划分为多个大小相同的区域,每个区域制作为相同大小的单个阀通道结构;b.制作对应于整个流体通道阀腔大小制作阀膜片,将阀膜片对应于每个大小相同的单个阀通道划分区域,阀膜片中每个大小相同膜片区域内制作一个单独的单向阀片结构,标准化统一为正中心制作圆形阀片,由相对的t字形c.相应将阀腔体划分为大小相同阀座区域,每个相应单个阀座区域为对应单个大小相同阀膜片,每个大小相同阀座区域制作一个出口阀孔或者一个入口阀孔的其中唯一一个,制作出口阀孔时统一标准化设置于阀座区域正中心处对应于每个大小相同膜片区域内制作于正中心处的一个单独的单向阀片结构,制作入口阀孔时统一标准化设置于阀座区域正中心区域以外的边缘处;

d.阀座与阀膜片边缘密封成阀腔体。

40.如图20、图21和图22所示的流体通道阀座的隔膜泵,包括盖板1、流体通道模型2、隔膜座3、驱动机构4,盖板1设置流体进口11和流体出口12,流体通道模型2安装设置于盖板1与隔膜座3之间,驱动机构驱动连接于隔膜座,用于传动隔膜座3的隔膜31运动,流体通道模型2包括流体适配连通固定于盖板1的单向阀座21、流体适配连通固定于隔膜座的流体通道阀座23、以及设置于单向阀座21和流体通道阀座23之间用于密封和导流的流体通道阀片22 ;其中,流体通道阀座23包括与隔膜座3上的隔膜31流体联通连接的碗形槽231,每一个隔膜31的隔膜囊311适配一个碗形槽231,碗形槽231内设置相应用于流体进出的流体通道第二进口通孔2311和第二出口通孔2312。如图21和图22所示,第二进口通孔2311和第二出口通孔2312分别设置于离碗形槽231碗底中心不同距离的侧壁弧形部分面,第二出口通孔2312的在碗形槽231侧壁上比第二进口通孔2311设置为更靠近于碗形槽231的边缘处。流体排出时更有利于挤压出流体,而流体进入隔膜囊311也更有利于流体的吸入。第二进口通孔2311和第二出口通孔2312与碗形槽231的圆中心点形成一定夹角r,其中夹角r为钝角。夹角r在120度至160度之间,最佳值为120度角。并联式流体通道结构的时候,一般为120度。

41.如图22中所示,碗形槽231为两个并排时,第二出口通孔2312 设置于碗形槽231圆心连接上,第二进口通孔2311设置于两个碗形槽231同侧边的圆心外侧,夹角r为120度。

42.如图21和图22中,第二进口通孔2311和第二出口通孔2312的周边设置流体导槽2314,流体导槽2314与碗形槽231的中心处形成通道。流体导槽2314设置为在碗形槽231底部中心形成一圆形底槽2315。碗形槽231的边缘设置有凸沿2313,与隔膜座3的隔膜31的隔膜囊311的边缘相适配密封。

43.如图23和24所示的并联式流体通道阀片结构,包括通过通道阀片凸边221围成的若干阀片密封腔222,阀片密封腔222内包含若干相同大小和形状都相同的通道阀膜组件223,通道阀膜组件223内正中心处设置通道阀膜224。

44.其中,中间相邻的若干通道阀膜组件223由通道阀片凸边221围成流体出口通道,外围的多个通道阀膜组件223b 由通道阀片凸边221围成流体入口通道。

45.如图23中的并联结构,通道阀膜组件223连体设置为大小和形状相同的四个,相对应于通道阀膜组件223的正中间各设置一个通道阀膜224,中心两个通道阀膜组件223由通道阀片凸边221围成流体出口通道,外侧两个通道阀膜组件223由通道阀片凸边221围成流体入口通道。大小和形状相同的四个通道阀膜组件223设置为并排的方形镂空结构,圆形通道阀膜224为通过两个相同的t字形筋条225的两个端脚相对挂设于方形镂空结构的通道阀膜组件223正中心。

46.如图4、图8、图23和图24中所示的并联式流体通道阀片结构的隔膜泵,包括盖板1、流体通道模型2、隔膜座3、驱动机构4,盖板1设置流体进口11和流体出口12,流体通道模型2包括流体适配连通固定于盖板1的单向阀座21、流体适配连通固定于隔膜座的流体通道阀座23、以及设置于单向阀座21和流体通道阀座23之间用于密封和导流的流体通道阀片22 ;流体通道阀片22包括通过通道阀片凸边221围成的若干阀片密封腔222,阀片密封腔222内包含若干相同大小和形状都相同的通道阀膜组件223,每个通道阀膜组件223内正中心处设置通道阀膜224。中间相邻的若干通道阀膜组件223由通道阀片凸边221围成流体出口通道,

外围的多个通道阀膜组件223由通道阀片凸边221围成流体入口通道。通道阀膜组件223连体设置为大小和形状相同的四个,相对应于通道阀膜组件223的正中间各设置一个通道阀膜224,中心两个通道阀膜组件223由通道阀片凸边221围成流体出口通道,外侧两个通道阀膜组件223由通道阀片凸边221围成流体入口通道。

47.大小和形状相同的四个通道阀膜组件223设置为并排的方形镂空结构,圆形通道阀膜224为通过两个相同的t字形筋条225的两个端脚相对挂设于方形镂空结构的通道阀膜组件223正中心。并联式流体通道阀片为具有弹性的镂空橡胶片。

48.如图25和图26所示的串联式流体通道阀片结构,包括通过通道阀片凸边221围成的若干阀片密封腔222,阀片密封腔222内包含若干相同大小和形状都相同的通道阀膜组件223。

49.其中,中间通道阀膜组件223中的其中若干个设置为整片阀膜片结构作为串联通道阀膜组件223c,由分割阀片凸边221b将串联通道阀膜组件223c中间分割一部分成为一个密封区域形成串连通道,分割的另部分与外侧相邻通道阀膜组件223围成流体出口通道。

50.分割阀片凸边221b为在串联通道阀膜组件223c的中间分割成相等的两半。

51.若干通道阀膜组件223中,除作为串联通道阀膜组件223c之外,其余所有通道阀膜组件223内正中心处设置通道阀膜224。

52.通道阀膜组件223连体设置为大小和形状相同的四个,选择其中中间的一个通道阀膜组件223作为串联通道阀膜组件223c,外围靠近于串联通道阀膜组件223c的一个通道阀膜组件223为出口通道,另一个外围通道阀膜组件223为入口通道,形成串接式流体通道。

53.串联式流体通道阀片为具有弹性橡胶片,大小和形状相同的四个通道阀膜组件223中,串联通道阀膜组件223c设置为整片橡胶片结构,其他的通道阀膜组件223设置为并排的方形镂空结构,圆形通道阀膜224为通过两个相同的t字形筋条225的两个端脚相对挂设于方形镂空结构的通道阀膜组件223正中心。

54.如图4、图7、图25和图26所示的串联式流体通道阀片结构的隔膜泵,包括盖板1、流体通道模型2、隔膜座3、驱动机构4,盖板1设置流体进口11和流体出口12,流体通道模型2包括流体适配连通固定于盖板1的单向阀座21、流体适配连通固定于隔膜座的流体通道阀座23、以及设置于单向阀座21和流体通道阀座23之间用于密封和导流的流体通道阀片22 ;流体通道阀片22包括通过通道阀片凸边221围成的若干阀片密封腔222,阀片密封腔222内包含若干相同大小和形状都相同的通道阀膜组件223。

55.如图25和图26所示,中间通道阀膜组件223中的其中若干个设置为整片阀膜片结构作为串联通道阀膜组件223c,由分割阀片凸边221b将串联通道阀膜组件223c中间分割一部分成为一个密封区域形成串连通道,分割的另部分与外侧相邻通道阀膜组件223围成流体出口通道。分割阀片凸边221b为在串联通道阀膜组件223c的中间分割成相等的两半。若干通道阀膜组件223中,除作为串联通道阀膜组件223c之外,其余所有通道阀膜组件223内正中心处设置通道阀膜224。通道阀膜组件223连体设置为大小和形状相同的四个,选择其中中间的一个通道阀膜组件223作为串联通道阀膜组件223c,另一个中间通道阀膜组件223d为串联出口通道,外围靠近于串联通道阀膜组件223c的一个通道阀膜组件223b为出口通道,另一个外围通道阀膜组件223为入口通道,形成串接式流体通道。如图26和图31所示,串联式流体通道阀片为具有弹性橡胶片,大小和形状相同的四个通道阀膜组件223中,串联

通道阀膜组件223c设置为整片橡胶片结构,其他的通道阀膜组件223设置为并排的方形镂空结构,圆形通道阀膜224为通过两个相同的t字形筋条225的两个端脚相对挂设于方形镂空结构的通道阀膜组件223正中心。

56.以上为本发明的其中一种实施方式。此外,需要说明的是,凡依本专利构思所述的构造、特征及原理所做的等效或简单变化,均包括于本专利的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1