一种自动回中转向油缸的制作方法

1.本实用新型涉及一种自动回中转向油缸。

背景技术:

2.目前采用液压转向的低速车辆日益增多,车辆转向轮自动回中是个关键技术,有的采用两套油缸配合使用,有的采用电位开关检测中位等技术路线,均存在结构复杂、精度低、成本高等不足。

技术实现要素:

3.本实用新型目的在于提供一款新结构的自动回中转向油缸,该油缸结构简单,回位准确,成本低,故障率低。

4.本实用新型技术方案的自动回中转向油缸,包括缸筒总成、活塞杆总成、回位活塞、压力传感器总成,缸筒总成包括缸筒、回中限位环和缸筒,活塞杆总成包括固杆活塞和活塞杆,活塞杆由前杆、中间杆和后杆三部分组成,其中中间杆直径大于前杆和后杆,中间杆与前杆、后杆之间为台阶型变径,固杆活塞固定在中间杆靠近后杆的台阶型变径部位,并设置在缸筒中左右滑动,在前杆上设置有回中活塞,所述回中活塞与缸筒匹配,且可与活塞前杆相对滑动,左侧第一缸筒1的外端口设置有第一缸筒封堵装置,且第一缸筒1设置有油路进出口,并匹配焊接有接头,所述的进出油口始终保持在回中活塞的左边;右侧第二缸筒2 的外端口设置有第二缸筒封堵装置,第二缸筒2设置有油路进出口,并匹配焊接有接头,该所述的进出油口始终保持在固杆活塞的右边;所述的回中限位环的环中设置有油路进出口,并匹配焊接有接头,回中限位环设置的油路进出口始终保持在回中活塞和固杆活塞之间;回中限位环内环直径大于中间杆的直径,小于回中活塞和固杆活塞的外径;在左右两边的缸筒相应部位设置有压力传感器。左侧第一缸筒的外端口设置的第一缸筒封堵装置,不但密封了左侧缸筒,同时其内侧端面也起到了回中活塞的左侧止位作用;右侧第二缸筒的外端口设置的第二缸筒封堵装置,则密封了右侧缸筒,同时其内侧端面也起到止位固杆活塞右移的作用;缸筒中间部位的回中限位环,其内径远大于活塞杆外径,对回中活塞和固杆活塞起到限位作用。活塞杆的中间杆直径大于前杆和后杆,中间杆与前杆、后杆之间为台阶型变径,固杆活塞固定在中间杆靠近后杆的台阶型变径部位,并设置在缸筒中左右滑动,其台阶型变径部分的端面可以起到止位限位的作用。缸筒中间部位的回中限位环内环直径远大于中间杆的直径,这样,保障了活塞杆在回中限位环内自由活动,同时保障了设置在回中限位环的油路进出口的油路畅通。缸筒中间部位的回中限位环内环直径小于回中活塞和固杆活塞的直径,回中限位环的两边侧壁可以对回中活塞和活塞起到限位作用。该自动回中转向油缸结构简单,回位准确,成本低,故障率低,实现了本实用新型的目的。

5.本实用新型其特征还在于所述的左右两个缸筒的直径相同。

6.本实用新型其特征还在于所述的缸筒总成上设置有固定支座。

7.本实用新型其特征还在于所述的固杆活塞所在的缸筒的工作长度大于回中活塞

所在的缸筒的工作长度;所述的固杆活塞的工作路径大于回中活塞的工作路径。这样,回中后的活塞杆若要向右移动,油路进出口的第三接头进油,同时油路进出口的第二接头回油油缸活塞杆向右移动;实现转向功能,其结构简单灵活,实现了左右转向的功能。

8.本实用新型其特征还在于所述的固杆活塞端面向左移动的极限位置是顶到回中限位环的右端面。

9.本实用新型其特征还在于所述的前杆和后杆工作部分为等直径杆,前杆的直径和所述的后杆的直径可相同,也可以不相同。

10.本实用新型其特征还在于所述的前杆的长度和所述的后杆的长度相同,也可长度不相同。

附图说明

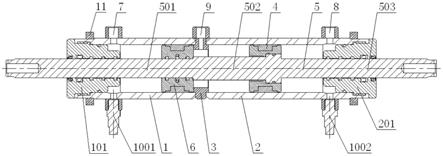

11.图1为本实用新型活塞杆总成位于中位的剖面结构示意图;

12.图2为本实用新型活塞杆总成位于左端的剖面结构示意图;

13.图3为本实用新型活塞杆总成位于右端的剖面结构示意图;

14.图4为本实用新型缸筒总成的结构示意图;

15.图5为本实用新型活塞杆总成的结构示意图;

16.图6为本实用新型自动回中转向油缸的结构示意图;

17.图7为本实用新型自动回中转向油缸应用环境示意图。

具体实施方式

18.以下将结合附图和具体实施对本实用新型的技术方案作进一步详细说明,下列实施例仅是本实用新型的一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围,说明书中出现的上、下、左、右等方位词语,是为了便于更好的理解说明本文件记载的技术方案,不做特别指定。

19.在本实用新型中以下各附图中,编号相同的,其说明相同。其中1 为第一缸筒、101为第一缸筒封堵装置、102为左缸过油凹区、2为第二缸筒、201为第二缸筒封堵装置、202为右缸过油凹区、3为回中限位环、 4为固杆活塞、5为活塞杆、501为前杆、502为中间杆、503为后杆、6 为回中活塞、7为第一缸筒1上设置在油路进出口的第一接头、8为第二缸筒2上设置在油路进出口的第二接头、9为回中限位环设置在环中油路进出口的第三接头、1001为缸筒1相应部位设置的第一压力传感器、1002为缸筒2相应部位设置的第二压力传感器、11为固定支座。

20.如1图示,自动回中转向油缸,包括缸筒总成、活塞杆总成、回位活塞、压力传器总成,其中,缸筒总成由第一缸筒1、回中限位环3、第二缸筒2、接头第一接头7、第二接头8、第三接头9等焊接而成;活塞杆总成由固杆活塞4和活塞杆5组成,活塞杆5由前杆501、中间杆 502和后杆503三部分组成,其中中间杆502直径大于前杆501和后杆 503,中间杆502与前杆501、后杆503之间为台阶型变径,固杆活塞4 固定在中间杆502靠近后杆503的台阶型变径部位,并设置在第二缸筒 2中左右滑动,在前杆501上设置有回中活塞6,所述回中活塞6与缸筒1匹配,且可与活塞前杆501相对滑动,缸筒1的外端口设置有缸筒封堵装置101,第一缸

筒1设置有油路进出口第一接头7,第二缸筒2 的外端口设置有缸筒封堵装置201,缸筒2设置有油路进出口第二接头 8,所述的回中限位环3的环中设置有油路进出口第三接头9,回中限位环3内环直径大于中间杆502的直径,小于回中活塞6和固杆活塞4的直径;在第一缸筒1相应部位设置有第一压力传感器1001,第二在缸筒 2相应部位设置有第二压力传感器1002,活塞杆总成处于中位,油缸活塞杆总成两端伸出距离相同。

21.如图2所示,油路进出口第二接头8进油,油路进出口第一接头7 和油路进出口第三接头9均出油,活塞杆总成左伸。

22.如图3所示,油路进出口第三接头9进油,油路进出口第二接头8 出油,活塞杆总成右伸。

23.油缸自动回中:油路进出口第一接头7中进油,油路进出口第三接头9和油路进出口第二接头8出油,回中活塞6向右移动,止于回中限位环3左端面,随着系统压力升高到设定值,压力传感器1001发出电信号,油路进出口第一接头7停止进油并锁住;接收到信号后,油路进出口第二接头8改为进油,活塞杆总成向左移动,中间杆502左侧台阶型变径部位端面碰到回中活塞6右端面时停止左移,当系统压力升高至设计定值时,压力传感器1002发出电信号,油路进出口第二接头8停止进油并锁住,此时油缸处于中位,如图1所示位。

24.正常工作时,若向左移动,油路进出口第二接头8进油,同时油路进出口第三接头9回油以及油路进出口第一接头7回油,固杆活塞4向左移动,回中活塞6也会移到左侧;若向右移动,油路进出口第三接头 9进油,同时油路进出口第二接头8回油油缸活塞杆5向右移动;实现转向功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1