一种高强度涡旋齿及一种高强度涡旋盘结构的制作方法

1.本实用新型涉及空调设备技术领域,尤其是涡旋压缩机中、一种高强度涡旋齿及使用该高强度涡旋齿的一种高强度涡旋盘结构。

背景技术:

2.涡旋压缩机因为其体积小、效率高、运行平稳而被广泛用于空调设备当中。目前最常用的涡旋压缩机工作原理是通过静涡旋盘和动涡旋盘的相互配合,动涡旋盘安装在曲轴的偏心部上,在电机带动曲轴的驱动下,曲轴的偏心量使得动涡旋盘能够稳定的进行平动,从而与静涡旋盘形成稳定的吸气、压缩和排气的连续月牙腔。在压缩机运行过程中涡旋线从外侧到中心温度逐渐的升高,随着压缩机冷媒的进行,涡旋齿所受的作用力也由外侧到中心逐渐的增大,所以在高温和大作用力的运行状态下,涡旋盘心部的涡旋齿的变形量是最大的。

3.目前随着变频控制模块、材料技术和加工技术的快速发展,市场对压缩机的要求越来越高,要求压缩机转速更高和能力更大。因为要求的提高,对于涡旋压缩机的关键件部分涡旋齿来说,通过设计进行强度的提高变得尤为重要。为满足市场的需求,行业通常的做法:第一是通过提高涡旋齿的高度,在相同的压缩机缸径前提下,提高涡旋盘的物理排量;第二是通过提高压缩机的转速。无论哪一个的变更,给涡旋齿带来的考验都是非常严苛的。除了涡旋齿心部的高温和大作用力的问题需要解决外,因为齿高的增加和转速的增加,涡旋齿外侧部分将受到较大的离心力的作用,导致变形量大,从而动涡旋盘与静涡旋盘的涡旋齿发生碰撞,严重影响涡旋压缩机的可靠性。因此有必要改进。

技术实现要素:

4.本实用新型为解决上述存在的涡旋齿变形量大的技术问题,提出一种高强度涡旋齿及一种高强度涡旋盘结构,该高强度涡旋盘结构使用本实用新型的高强度涡旋齿,能够在不进行涡旋压缩机其他部位变更的前提下,包括曲轴偏心量,电机,材料强度等不变更,能有效解决大排量涡旋压缩机在高转速运转条件下的涡旋齿心部高温的技术问题,还能有效解决大作用力和涡旋齿外侧部分因离心力导致的变形和碰撞问题,大大提高涡旋压缩机的可靠性和制造工艺的稳定性。

5.本实用新型的目的可通过以下技术方案实现:

6.一种高强度涡旋齿,其由涡旋齿型线结构形成,所述涡旋齿型线结构包括有依次连接的外线渐开线、心部过渡线和内线渐开线,外线渐开线和内线渐开线配合设置形成涡旋齿壁,心部过渡线位于涡旋齿壁的心部,其特征在于:所述涡旋齿壁由中心向尾端依次包括有主段、过渡段和避让段;定义

△

t为涡旋齿壁相对于主段的厚度变化量,所述主段的厚度不变、其厚度变化量

△

t为0;所述过渡段的厚度由前端向尾端逐渐变薄、且厚度变化量

△

t由前端向尾端逐渐增大,形成厚度变化量

△

t满足0<

△

t<2t的过渡段;所述避让段的厚度不变、且厚度变化量

△

t由前端向尾端始终稳定,形成厚度变化量

△

t=2t的避让段。

7.作为优选,本实用新型设定涡旋齿型线结构的参数如下:

8.λ0为所述外线渐开线于主段起点a处的展开角;

9.λ1为所述外线渐开线于主段终点b处的展开角;

10.λ2为所述外线渐开线于过渡段终点c处的展开角;

11.λ3为所述外线渐开线于避让段终点d处的展开角;

12.λ4为所述内线渐开线于主段起点e处的展开角;

13.λ5为所述内线渐开线于主段终点f处的展开角;

14.λ6为所述内线渐开线于过渡段终点g处的展开角;

15.λ7为所述内线渐开线于避让段终点h处的展开角;

16.θ为所述涡旋齿型线结构上任意一点的展开角角度参数;

17.涡旋齿壁内侧壁相对于主段内侧壁的厚度变化量、与涡旋齿壁外侧壁相对于主段外侧壁的厚度变化量相等为

△

,且满足

△

=

△

t/2;

18.避让段内侧壁相对于主段内侧壁的厚度变化值、与避让段外侧壁相对于主段外侧壁的厚度变化值相等为t;

19.所述外线渐开线于主段时,满足:λ0≤θ≤λ1,

△

=0;

20.所述外线渐开线于过渡段时,满足:λ1<θ≤λ2,

△

=t(θ

‑

λ1)/(λ2

‑

λ1);

21.所述外线渐开线于避让段时,满足:λ2<θ≤λ3,

△

=t;

22.所述内线渐开线于主段时,满足:λ4≤θ≤λ5,

△

=0;

23.所述内线渐开线于过渡段时,满足:λ5<θ≤λ6,

△

=t(θ

‑

λ5)/(λ6

‑

λ5);

24.所述内线渐开线于避让段时,满足:λ6<θ≤λ7,

△

=t。

25.作为优选,本实用新型进一步设定涡旋齿型线结构的参数如下:

26.a为所述涡旋齿型线结构的基圆半径;

27.α为所述外线渐开线与内线渐开线的型线夹角;

28.则所述外线渐开线在x

‑

y坐标系中满足:

29.x1(θ)=a[cos(θ)+(θ

‑△

/a)sin(θ)]

[0030]

y1(θ)=a[sin(θ)

‑

(θ

‑△

/a)cos(θ)]

[0031]

λ0≤θ≤λ1,

△

=0;

[0032]

λ1<θ≤λ2,

△

=t(θ

‑

λ1)/(λ2

‑

λ1);

[0033]

λ2<θ≤λ3,

△

=t;

[0034]

则所述内线渐开线在x

‑

y坐标系中满足:

[0035]

x2(θ)=a[cos(θ)+(θ

‑

α+

△

/a)sin(θ)]

[0036]

y2(θ)=a[sin(θ)

‑

(θ

‑

α+

△

/a)cos(θ)]

[0037]

λ4≤θ≤λ5,

△

=0;

[0038]

λ5<θ≤λ6,

△

=t(θ

‑

λ5)/(λ6

‑

λ5);

[0039]

λ6<θ≤λ7,

△

=t。

[0040]

作为优选,本实用新型中涡旋齿壁的尾端具有至少1个高度降低的尾端台阶部。进一步,涡旋齿壁的尾端台阶部包括有高度依次降低的第一台阶部和第二台阶部。

[0041]

作为优选,本实用新型的涡旋齿型线结构中心部过渡线包括有端连接的第一心部过渡圆和第二心部过渡圆,第一心部过渡圆的另一端连接外线渐开线,第二心部过渡圆的

另一端连接内线渐开线,涡旋齿壁的心部内壁具有心部切槽,所述心部切槽由涡旋齿壁的顶部至中部附近部分削去而成。

[0042]

作为优选,本实用新型进一步设定涡旋齿型线结构的参数如下:

[0043]

r为心部过渡线中第一心部过渡圆的半径;

[0044]

r为心部过渡线中第二心部过渡圆的半径;

[0045]

(x0,y0)为第一心部过渡圆的圆心坐标,则(

‑

x0’

,

‑

y0’

)为第二心部过渡圆的圆心坐标;

[0046]

λ8为第一心部过渡圆上第一心部过渡圆与第二心部过渡圆连接点b的展开角;

[0047]

λ0’为第一心部过渡圆与外线渐开线的连接点a的展开角,且λ0’=λ0;

[0048]

λ8’为第二心部过渡圆上第二心部过渡圆与第一心部过渡圆连接点b’的展开角,且λ8’=λ8+π;

[0049]

λ4’为第二心部过渡圆与内线渐开线的连接点c的展开角,且λ4’=λ4;

[0050]

θ为所述涡旋齿型线结构上任意一点的展开角角度参数;

[0051]

则所述第一心部过渡圆在x

‑

y坐标系中满足:

[0052]

x3(θ)=rsin(θ)

‑

x0[0053]

y3(θ)=

‑

[rcos(θ)

‑

y0]

[0054]

λ8≤θ≤λ0;

[0055]

则所述第二心部过渡圆在x

‑

y坐标系中满足:

[0056]

x4(θ)=rsin(θ)+x0’

[0057]

y4(θ)=

‑

[rcos(θ)+y0’

]

[0058]

(λ8+π)≤θ≤λ4。

[0059]

一种高强度涡旋盘结构,其包括有静涡旋盘和动涡旋盘,静涡旋盘和动涡旋盘的涡旋齿相位角相差180度、上下相扣,所述静涡旋盘上的涡旋齿和动涡旋盘上的涡旋齿均采用上述涡旋齿壁由中心向尾端依次包括有主段、过渡段和避让段的高强度涡旋齿。

[0060]

作为优选,本实用新型的高强度涡旋盘结构中动涡旋盘上涡旋齿的涡旋齿壁尾端具有至少1个高度降低的尾端台阶部。

[0061]

作为优选,本实用新型的高强度涡旋盘结构中,静涡旋盘上涡旋齿的心部内壁、及动涡旋盘上涡旋齿的心部内壁均具有心部切槽,所述心部切槽由涡旋齿壁的顶部至中部附近部分削去而成。

[0062]

本实用新型具有以下实质性特点和进步:

[0063]

1、本实用新型的高强度涡旋齿中,通过厚度稳定变化的避让段有效解决大作用力和涡旋齿外侧部分因离心力导致的变形和碰撞问题,通过厚度变化量逐渐增大的过渡段使涡旋齿壁的主段向避让段平滑、缓慢过渡,有效确保涡旋齿壁内外两侧壁表面的平滑性。

[0064]

2、本实用新型的高强度涡旋齿中,涡旋齿壁避让段的厚度变化值t、及避让段的弧长(即避让段的起点和终点的位置)可以人为大致给定为t介于0.02~0.1mm、弧长为涡旋齿壁总弧长的0.03~0.06倍,也可以采用涡旋压缩机在最大负载、最大转速条件下的cae仿真分析结果进行优化。

[0065]

3、本实用新型通过设定

“△

=

△

t/2”,使涡旋齿壁内侧壁的厚度变化量为

△

t的0.5倍,以及使涡旋齿壁外侧壁的厚度变化量为

△

t的0.5倍,实现对由涡旋齿壁内、外两侧

壁对涡旋齿壁的厚度进行均匀优化,进一步有效确保了涡旋齿壁内外两侧壁表面的平滑性。当然,也可以分别设定“涡旋齿壁内侧壁的厚度变化量

△

=k

△

t、涡旋齿壁外侧壁的厚度变化量

△

=(1

‑

k)

△

t、其中0≤k≤1”,由涡旋齿壁内、外两侧壁对涡旋齿壁的厚度分别进行优化,实现涡旋齿壁的过渡段及避让段应对变形及碰撞的优化改进。

[0066]

4、本实用新型的高强度涡旋齿中,通过尾端台阶部起到增加涡旋齿壁尾端强度的作用;以及进一步通过心部切槽在确保涡旋齿壁心部强度的前提下,有效降低排气阻力及提高排气效率,进而有效降低涡旋心部温度。

[0067]

5、本实用新型的高强度涡旋盘结构,通过采用本实用新型的高强度涡旋齿减少了动、静涡旋盘涡旋齿的变形量,有效解决了涡旋压缩机在高速运转过程中涡旋齿失效的故障,提高了涡旋压缩机的整体可靠性。

附图说明

[0068]

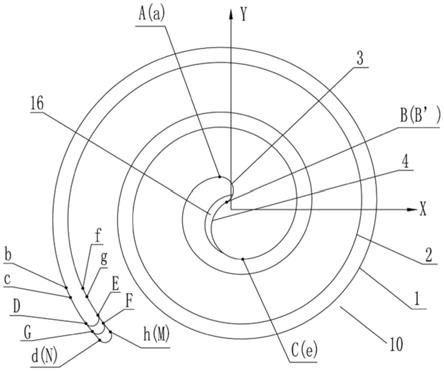

图1和图2为实施例1的高强度涡旋齿的结构示意图。

[0069]

图3为实施例1的高强度涡旋齿的局部结构示意图。

[0070]

图4为实施例1的高强度涡旋齿的涡旋齿壁心部的结构示意图。

[0071]

图5和图6为实施例2的高强度涡旋齿的结构示意图。

[0072]

图7为实施例2的高强度涡旋齿的涡旋齿壁尾端的结构示意图。

[0073]

图8为实施例3的高强度涡旋盘结构的示意图。

具体实施方式

[0074]

下面结合附图对本实用新型作进一步说明。

[0075]

实施例1

[0076]

参考图1至图4,一种高强度涡旋齿,其由涡旋齿型线结构形成,所述涡旋齿型线结构包括有依次连接的外线渐开线1、心部过渡线和内线渐开线2,外线渐开线1和内线渐开线2配合设置形成涡旋齿壁10。

[0077]

心部过渡线位于涡旋齿壁10的心部、其包括有端连接的第一心部过渡圆3和第二心部过渡圆4,第一心部过渡圆3的另一端连接外线渐开线1,第二心部过渡圆4的另一端连接内线渐开线2。具体参考图4,涡旋齿壁10的心部内壁具有心部切槽16,所述心部切槽16由涡旋齿壁10的顶部至中部附近部分削去而成。

[0078]

涡旋齿壁10由中心向尾端依次包括有主段11、过渡段12和避让段13。

[0079]

具体参考图2和图3,对于外线渐开线1和内线渐开线2设定涡旋齿型线结构的参数并建立渐开线曲线模型如下:

[0080]

a为所述涡旋齿型线结构的基圆半径;

[0081]

α为所述外线渐开线1与内线渐开线2的型线夹角;

[0082]

λ0为所述外线渐开线1于主段11起点a处的展开角;

[0083]

λ1为所述外线渐开线1于主段11终点b处的展开角;

[0084]

λ2为所述外线渐开线1于过渡段12终点c处的展开角;

[0085]

λ3为所述外线渐开线1于避让段13终点d处的展开角;

[0086]

λ4为所述内线渐开线2于主段11起点e处的展开角;

[0087]

λ5为所述内线渐开线2于主段11终点f处的展开角;

[0088]

λ6为所述内线渐开线2于过渡段12终点g处的展开角;

[0089]

λ7为所述内线渐开线2于避让段13终点h处的展开角;

[0090]

θ为所述涡旋齿型线结构上任意一点的展开角角度参数;

[0091]

△

t为涡旋齿壁10相对于主段11的厚度变化量;

[0092]

涡旋齿壁10内侧壁相对于主段11内侧壁的厚度变化量、与涡旋齿壁10外侧壁相对于主段11外侧壁的厚度变化量相等为

△

,且满足

△

=

△

t/2;

[0093]

避让段13内侧壁相对于主段11内侧壁的厚度变化值、与避让段13外侧壁相对于主段11外侧壁的厚度变化值相等为t;

[0094]

则所述外线渐开线1在x

‑

y坐标系中满足:

[0095]

x1(θ)=a[cos(θ)+(θ

‑△

/a)sin(θ)]

[0096]

y1(θ)=a[sin(θ)

‑

(θ

‑△

/a)cos(θ)]

[0097]

λ0≤θ≤λ1,

△

=0;

[0098]

λ1<θ≤λ2,

△

=t(θ

‑

λ1)/(λ2

‑

λ1);

[0099]

λ2<θ≤λ3,

△

=t;

[0100]

则所述内线渐开线2在x

‑

y坐标系中满足:

[0101]

x2(θ)=a[cos(θ)+(θ

‑

α+

△

/a)sin(θ)]

[0102]

y2(θ)=a[sin(θ)

‑

(θ

‑

α+

△

/a)cos(θ)]

[0103]

λ4≤θ≤λ5,

△

=0;

[0104]

λ5<θ≤λ6,

△

=t(θ

‑

λ5)/(λ6

‑

λ5);

[0105]

λ6<θ≤λ7,

△

=t。

[0106]

所述外线渐开线1于主段11时,满足:λ0≤θ≤λ1,

△

=0;

[0107]

所述外线渐开线1于过渡段12时,

[0108]

满足:λ1<θ≤λ2,

△

=t(θ

‑

λ1)/(λ2

‑

λ1);

[0109]

所述外线渐开线1于避让段13时,满足:λ2<θ≤λ3,

△

=t;

[0110]

所述内线渐开线2于主段11时,满足:λ4≤θ≤λ5,

△

=0;

[0111]

所述内线渐开线2于过渡段12时,

[0112]

满足:λ5<θ≤λ6,

△

=t(θ

‑

λ5)/(λ6

‑

λ5);

[0113]

所述内线渐开线2于避让段13时,满足:λ6<θ≤λ7,

△

=t。

[0114]

通过上述外线渐开线1和内线渐开线2分别在主段11、过渡段12、避让段13的配合,形成以下特点:

[0115]

所述主段11的厚度不变、其厚度变化量

△

t为0;

[0116]

所述过渡段12的厚度由前端向尾端逐渐变薄、且厚度变化量

△

t由前端向尾端逐渐增大,形成厚度变化量

△

t满足0<

△

t<2t的过渡段12;

[0117]

所述避让段13的厚度由前端向尾端逐渐变薄、且厚度变化量

△

t由前端向尾端始终稳定,形成厚度变化量

△

t=2t的避让段13。

[0118]

具体参考图2,对于第一心部过渡圆3和第二心部过渡圆4设定涡旋齿型线结构的参数并建立过渡圆模型如下:

[0119]

r为心部过渡线中第一心部过渡圆3的半径;

[0120]

r为心部过渡线中第二心部过渡圆4的半径;

[0121]

(x0,y0)为第一心部过渡圆3的圆心坐标,则(

‑

x0’

,

‑

y0’

)为第二心部过渡圆4的圆心坐标;

[0122]

λ8为第一心部过渡圆3上第一心部过渡圆3与第二心部过渡圆4连接点b的展开角;

[0123]

λ0’为第一心部过渡圆3与外线渐开线1的连接点a的展开角,且λ0’=λ0;

[0124]

λ8’为第二心部过渡圆4上第二心部过渡圆4与第一心部过渡圆3连接点b’的展开角,且λ8’=λ8+π;

[0125]

λ4’为第二心部过渡圆4与内线渐开线2的连接点c的展开角,且λ4’=λ4;

[0126]

θ为所述涡旋齿型线结构上任意一点的展开角角度参数;

[0127]

则所述第一心部过渡圆3在x

‑

y坐标系中满足:

[0128]

x3(θ)=rsin(θ)

‑

x0[0129]

y3(θ)=

‑

[rcos(θ)

‑

y0]

[0130]

λ8≤θ≤λ0;

[0131]

则所述第二心部过渡圆4在x

‑

y坐标系中满足:

[0132]

x4(θ)=rsin(θ)+x0’

[0133]

y4(θ)=

‑

[rcos(θ)+y0’

]

[0134]

(λ8+π)≤θ≤λ4。

[0135]

另外,本实施例中涡旋齿壁10的尾端过渡线mn的形式不限,可以是圆弧、或直线加圆角等主要起连接内线渐开线和外线渐开线的过渡作用,本实施例使用圆弧作为说明。

[0136]

实施例2

[0137]

参考图5至图7,本实施例的高强度涡旋齿与实施例1的区别在于:本实施例中涡旋齿壁10的尾端依次具有高度依次降低的第一台阶部14和第二台阶部15。第一台阶部14和第二台阶部15不参与啮合压缩、其起到增加涡旋齿壁10强度的作用。

[0138]

另外,本实施例中涡旋齿壁10尾端的的尾端过渡线de、尾端过渡线fg和的尾端过渡线mn的形式不限,可以是圆弧、或直线加圆角等主要起连接内线渐开线和外线渐开线的过渡作用,本实施例使用圆弧作为说明。

[0139]

实施例3

[0140]

参考图8,一种高强度涡旋盘结构,其包括有静涡旋盘5和动涡旋盘6,静涡旋盘5和动涡旋盘6的涡旋齿相位角相差180度、上下相扣,所述静涡旋盘5上的涡旋齿采用本实施例1的高强度涡旋齿,所述动涡旋盘6上的涡旋齿采用本实施例2的高强度涡旋齿。

[0141]

本实施例的高强度涡旋盘结构能够在涡旋盘压缩内容积比、以及吸气容积和涡旋齿高度不变的前提下,通过第一心部过渡圆3和第二心部过渡圆4以及配合心部切槽16,具有增加涡旋心部的强度和降低排气阻力的作用;同时通过避让段13减少涡旋齿尾端在高速运行时的碰撞,通过稳定的涡旋齿壁厚度变化量实现动、静涡旋盘的有效避让,从而降低应力,减少动、静涡旋盘涡旋齿的变形量,有效解决了涡旋压缩机在高速运转过程中涡旋齿失效的故障,提高涡旋压缩机的整体可靠性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1