精密液压油源控制回路的制作方法

1.本实用新型属于液压精密控制技术领域,具体是一种精密液压油源控制回路。

背景技术:

2.精确控制的液压静压输出广泛应用于高精度加工过程中,例如用于静压轴承、静压导轨等,目前精密液压油源控制技术的压力恒定控制精度一般大于1

‰

,小于1

‰

的更高精度很难实现,或者很难稳定的保持,现有油源控制回路技术较多采用高精度的比例伺服阀和\或较精确控制的泵进行控制输出油压,但普遍存在稳定性较差,输出精度不够高的问题,不适应现阶段工业化精密制造生产需求。

技术实现要素:

3.本实用新型为了实现稳定输出高精度油压,发明一种精密液压油源控制回路。

4.本实用新型采取以下技术方案:

5.精密液压油源控制回路,包括第一伺服电机驱动的液压泵输出连接控制阀、蓄能器、传感器、溢流阀组成的供油回路,其特征在于:还包括回油回路和冷却回路、控制中心,液压泵为螺杆泵,控制阀包括第一减压阀、第二减压阀,蓄能器包括:第一蓄能器、第二蓄能器,传感器包括:第一压力传感器、第一温度传感器、液位继电器,液压泵吸油口连接有油箱,第一温度传感器、液位继电器设置于油箱,液压泵压力口依次连接第一压力传感器、第一减压阀、第二减压阀,第二减压阀出口连接负载,第一压力传感器、第一减压阀之间连接设置第一蓄能器,第一减压阀、第二减压阀之间连接设置第二蓄能器,回油回路为连接负载和油箱的回油泵,回油泵由第二伺服电机驱动连接,冷却回路为外置连接油箱的油冷机,第一伺服电机、第二伺服电机分别设置连接有伺服驱动器,伺服驱动器分别连接控制中心,第一压力传感器、第一温度传感器输入连接控制中心,控制中心连接设置输入\输出的触摸屏。

6.第二减压阀出口与负载之间还连接设置有第二压力传感器、第二温度传感器,第二压力传感器、第二温度传感器输入连接控制中心。

7.回油泵和油箱之间连接设置回油过滤器。

8.液压泵与第一压力传感器之间连接设置高压滤油器,高压滤油器设置压差发讯器。

9.油冷机为变频油冷机。

10.第一减压阀、第二减压阀的进口和出口分别设置测压点。

11.油箱内底部设置磁铁。

12.与现有技术相比,本实用新型可以获得以下技术效果:精密液压油源控制回路的压力控制精度高,稳定性好,干扰因素低,三级压力控制稳压效果好,外置温度控制节省空间并减少压力干扰,测压检测及温度检测控制精准。

13.本实用新型的精密液压油源控制回路功能齐全,精度高。

附图说明

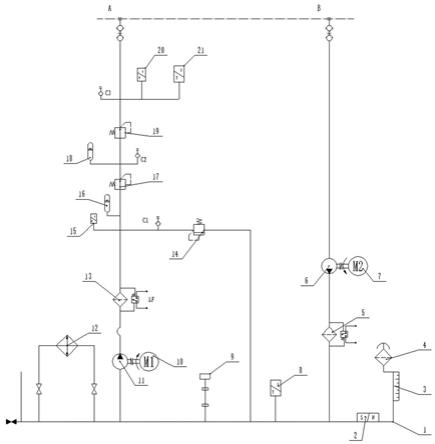

14.图1是本实用新型原理图;

15.图2是本实用新型控制框图。

16.其中,1

‑

油箱、2

‑

磁铁、3

‑

液位计、4

‑

过滤器、5

‑

回油过滤器、6

‑

回油泵、7

‑

第二伺服电机、8

‑

第一温度传感器、9

‑

液位继电器、10

‑

第一伺服电机、11

‑

液压泵、12

‑

冷却器、13

‑

高压滤油器、14

‑

溢流阀、15

‑

第一压力传感器、16

‑

第一蓄能器、17

‑

第一减压阀、18

‑

第二蓄能器、19

‑

第二减压阀、20

‑

第二压力传感器、21

‑

第二温度传感器。

具体实施方式

17.精密液压油源控制回路,包括分别连接油箱1的供油回路、回油回路、冷却回路;

18.如图1,一种紧凑精密液压系统,包括分别连接油箱1的供油回路、回油回路、冷却回路;

19.其中,供油回路包括:第一伺服电机10驱动的液压泵11、减压阀、蓄能器、溢流阀14、高压滤油器,液压泵11吸油口连接油箱1,液压泵11出口连接高压滤油器13,高压滤油器13出口连接溢流阀14,溢流阀14回油连接油箱1,蓄能器包括第一蓄能器16、第二蓄能器18,减压阀包括:第一减压阀17、第二减压阀19,高压滤油器13出口连接第一蓄能器16和第一减压阀17,第一减压阀17出口连接第二蓄能器18和第二减压阀19,第二减压阀19出口连接负载供油的a口,高压滤油器13出口连接设置第一压力传感器15;液压泵11优选螺杆泵。

20.优选的,高压滤油器13设置有压差发讯器lf。

21.进一步的,第二减压阀19出口还连接设置第二压力传感器20、第二温度传感器21。

22.油箱1内底部设置磁铁2用于吸收磁性金属粉末杂质。

23.回油回路包括:第二伺服电机7驱动的回油泵6、回油过滤器5,其中,b口为回油口并连接负载,b口连接回油泵6,回油泵6输出连接回油过滤器5,回油过滤器5输出连接油箱1;回油泵6优选螺杆泵。

24.冷却回路为进出口分别连接油箱1的冷却器12,冷却器12优选变频油冷机,油箱1还设置有第一温度传感器8、液位继电器9、液位计3。

25.如图2所示,液位继电器9、第一温度传感器8、第一压力传感器15、第二压力传感器20、第二温度传感器21连接控制中心反馈信号,控制中心分别输出信号至连接第一伺服电机10、第二伺服电机7的驱动器,控制中心连接触摸屏、冷却器,触摸屏输入输出信号至控制中心,压差发讯器lf连接控制中心反馈信号。

26.工作方式为:

27.如图1

‑

2所示,本实用新型输出压力要求波动小,采用三级稳压、减压的总体方案,达到了压力波动小于0.5

‰

的超精密压力控制。

28.第一伺服电机10驱动液压泵11从油箱1内抽取液压油泵出,压力油依次经过高压滤油器13、第一蓄能器16、第一减压阀17、第二蓄能器18、第二减压阀19输出至a口,第一压力传感器15反馈压力至油电伺服控制系统,第二压力传感器20、第二温度传感器21反馈数据至控制系统及触摸屏。

29.第一级稳压采用第一伺服电机10驱动液压泵11的油电伺服控制系统,对系统压力进行伺服控制保证泵源输出压力和压力的稳定性,同时可根据系统所需流量精确控制油泵

输出流量,减小多于油量的溢流发热,系统更稳定。液压泵11采用螺杆泵减小油泵引起的压力波动,同时降低系统的噪音。一级输出压力最高为:4mpa,最大流量≥12l/min,a口的出口压力范围0.5~2.0mpa,连续可调。

30.第二级稳压通过高精度的第一减压阀17对系统进行减压稳压,对系统压力进消波处理,设置了稳压器第一蓄能器16减小流量脉动对压力的影响,稳压输出压力,减压范围:0.6

‑

0.9 mpa。

31.第三级稳压同二级稳压相同通过高精度的第二减压阀19对系统压力进行进一步消波处理,设置了稳压器第二蓄能器18减小流量脉动对压力的影响,进一步提高输出压力的稳定性,最终达到系统要求,减压范围:0.6

‑

0.9mpa。

32.高压油出口设置精度小于0.04的第一压力传感器15,对输出压力进行检测。高压油出口压力低于或高于设定值时,系统蜂鸣报警并在触摸屏上显示。

33.系统输出油温控制在

±

0.5℃范围内,采用精度为≤0.2%的第一温度传感器8和变频油冷机对油箱内的油液进行温度控制,第一温度传感器8温度测量范围不小于0℃~30℃,通过油温度传感器检测油液温度控制油冷机的制冷量达到了油温的精确控制,再加上供油系统各阀件的稳定工作状态发热相同,从而输出温度得到了精确控制。当油箱温度超过设定值时,蜂鸣报警并在触摸屏上显示。

34.高压滤油器13过滤精度5μm,保证系统输出油液的清洁度。

35.系统配置了伺服电机7驱动的回油泵6、液位继电器9,系统可根据实际使用情况精确调整抽油流量,保证系统回油和输出油量的匹配性,保证系统正常工作,同时通过液位传感器实时检测油位,及时故障报警。

36.精密液压系统调节:

37.液压泵11p口压力值调节,将溢流阀14的调节到4mpa,在连接控制中心的触摸屏中输入压力设定值,观察显示屏上的p口压力值,通过触摸屏调节控制中心系统中的pid参数值,使其压力稳定在设定值的

±

0.02mpa。要求多次重复设定压力值,均达到要求即可。

38.a口压力值调节,待液压泵11p口压力精度达到要求之后,a口接入负载,分别调节第一减压阀17以及第二减压阀19,观察显示屏上a口压力值,通过调节控制中心系统中的pid参数值,使其达到工作时所需的压力值,并且压力波动值不大于

±

0.001mpa,超调量不大于0.1mpa。

39.第二伺服电机7驱动回油泵6从连接b口的负载吸取回油至回油过滤器5进入油箱1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1