一种新型自调心接杆柱塞连接结构的制作方法

1.本实用新型涉及石油开采设备技术领域,具体为一种新型自调心接杆柱塞连接结构。

背景技术:

2.随着国家对油田领域开发的日益加深,数量众多、型号繁杂的往复泵大量投入市场,在钻井、固井、压裂等各个阶段扮演着核心角色,柱塞和接杆作为往复泵的核心部件,动力端的旋转运动通过接杆带动柱塞转化为往复直线运动,其连接同轴度直接影响着与之配合的密封件使用寿命和更换频次。

3.目前国内外往复泵柱塞与接杆连接普遍采用两种方式:一种为柱塞与接杆通过内外子口定位,外圆卡箍安装连接方式固定,另一种为柱塞端头内设螺纹,拧紧于接杆所设外螺纹上。两种连接方式均为硬连接,一经连接固定,二者中心线即无法调整,而往复泵动力端与液力端通过多道拉杆连接固定,受限于往复泵壳体、泵头体加工误差,拉杆长期使用变形等诸多因素,柱塞与接杆同轴度很难保证在规定范围内,导致柱塞、盘根、油封等密封件在往复直线运动中偏磨,造成零部件发热、漏油、快速损坏等异常情况,严重影响往复泵的正常使用。

技术实现要素:

4.针对现有技术存在的不足,本实用新型目的是提供一种新型自调心接杆柱塞连接结构,以解决上述背景技术中提出的问题,本实用新型可以快速实现自动对正和调心,避免了零部件因偏磨而异常损坏的情况,延长了泵配件的使用寿命,降低了加工误差对整泵使用效率的影响程度,适用性更强。

5.为了实现上述目的,本实用新型是通过如下的技术方案来实现:一种新型自调心接杆柱塞连接结构,包括连接结构本体,所述连接结构本体包括接杆、柱塞、导向球和卡箍总成,所述接杆的一端安装有导向球,所述导向球的一端安装有柱塞,所述导向球的外侧设置有卡箍总成,所述导向球的内部放置有弹簧,所述导向球的顶端设置有调整垫二,所述导向球的底端设置有调整垫一。

6.作为本实用新型的一种优选实施方式,所述调整垫一和调整垫二的一侧与接杆的一端相贴合,所述调整垫一和调整垫二的另一侧与柱塞的一端相贴合。

7.作为本实用新型的一种优选实施方式,所述接杆和柱塞相连接端面的中心部位均设置有完全对称布置且向内凹陷的半球形凹槽,凹槽的半径与导向球所设参数相匹配。

8.作为本实用新型的一种优选实施方式,所述导向球的中心轴线部位设置有圆柱形通孔,其内径与弹簧的外径相配合。

9.作为本实用新型的一种优选实施方式,所述调整垫一与调整垫二均为半圆形铜片结构。

10.作为本实用新型的一种优选实施方式,所述接杆和柱塞的外圆部位均设计为倾斜

锥状圆形结构,其倾斜角为与卡箍总成内倾角相配合的10

°

角。

11.本实用新型的有益效果:本实用新型的一种新型自调心接杆柱塞连接结构,包括连接结构本体,所述连接结构本体包括接杆、柱塞、导向球、弹簧、调整垫一、卡箍总成、调整垫二。

12.1.该新型自调心接杆柱塞连接结构采用导向球导向,只需根据柱塞与接杆结合部位间隙来调整两侧调整垫厚度,即可快速实现接杆与柱塞安装自动对正、调心,确保往复泵往复运动过程中接杆柱塞连接中心线的同轴度。

13.2.该新型自调心接杆柱塞连接结构有效避免了因加工、装配等误差造成的接杆柱塞连接不同轴,导致往复泵内部零部件因偏磨而异常损坏的情况,有效延长了泵配件的使用寿命,同时降低了加工误差对整泵使用效率的影响程度。

14.3.该新型自调心接杆柱塞连接结构不仅限于柱塞与接杆连接方式,同样适用于活塞与接杆连接,同理亦不仅限于油田领域所使用往复泵。

附图说明

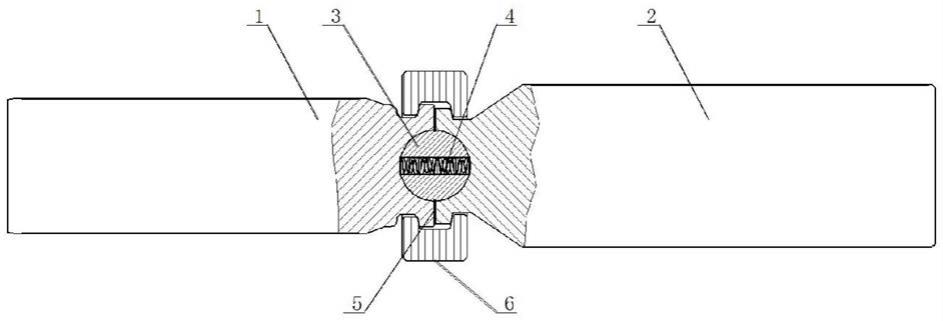

15.图1为本实用新型一种新型自调心接杆柱塞连接结构的外形的结构示意图;

16.图2为本实用新型一种新型自调心接杆柱塞连接结构的局部结构示意图;

17.图中:1、接杆;2、柱塞;3、导向球;4、弹簧;5、调整垫一;6、卡箍总成;7、调整垫二。

具体实施方式

18.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

19.请参阅图1至图2,本实用新型提供一种技术方案:一种新型自调心接杆柱塞连接结构,包括连接结构本体,所述连接结构本体包括接杆1、柱塞2、导向球3和卡箍总成6,所述接杆1的一端安装有导向球3,所述导向球3的一端安装有柱塞2,所述导向球3的外侧设置有卡箍总成6,所述导向球3的内部放置有弹簧4,所述导向球3的顶端设置有调整垫二7,所述导向球3的底端设置有调整垫一5。

20.作为本实用新型的一种优选实施方式,所述调整垫一5和调整垫二7的一侧与接杆1的一端相贴合,所述调整垫一5和调整垫二7的另一侧与柱塞2的一端相贴合,便于柱塞2和接杆1的往复运动。

21.作为本实用新型的一种优选实施方式,所述接杆1和柱塞2相连接端面的中心部位均设置有完全对称布置且向内凹陷的半球形凹槽,凹槽的半径与导向球3所设参数相匹配,以确保导向球3安装连接时可与接杆1及柱塞2内的凹槽紧密贴合。

22.作为本实用新型的一种优选实施方式,所述导向球3的中心轴线部位设置有圆柱形通孔,其内径与弹簧4的外径相配合,使弹簧4能放置在圆柱形通孔内。

23.作为本实用新型的一种优选实施方式,所述调整垫一5与调整垫二7均为半圆形铜片结构,可安装于导向球3外的环形槽内。

24.作为本实用新型的一种优选实施方式,所述接杆1和柱塞2的外圆部位均设计为倾斜锥状圆形结构,其倾斜角为与卡箍总成6内倾角相配合的10

°

角,确保接杆1和柱塞2连接的稳固性。

25.该新型自调心接杆柱塞连接结构通过对油田常用往复泵上柱塞2和接杆1结构进行重新设计,在柱塞2与接杆1端头设置球形安装孔,通过导向球3导向,只需现场操作人员根据实际情况调整柱塞2与接杆1连接部位两侧的调整垫一5和调整垫二7的厚度,即可快速实现接杆1与柱塞2安装自动对正、调心,确保往复泵往复运动过程中接杆1和柱塞2连接中心线的同轴度,打破传统意义上柱塞2与接杆1硬连接方式,接杆1和柱塞2相连接端面中心部位均设置有完全对称布置向内凹陷的半球形凹槽,凹槽轮廓及球形半径r与导向球3所设参数相匹配,以确保导向球3安装连接时可与接杆1及柱塞2内凹槽紧密贴合,导向球3中心轴线部位设置有圆柱形通孔,其内径与弹簧4外径相配合,同时导向球3外圆设置有一道环形槽,其环形槽中心轴线与圆柱形通孔中心线垂直,调整垫一5和调整垫二7均为半圆形铜片结构,可安装于导向球3外的环形槽内,卡箍总成6为两半圆内置环形倾角槽结构,采用内六角圆头螺栓固定,用以固定连接安装在其内部的各种零部件。

26.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

27.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1