一种具有自封安全背压旁通功能的液压集成阀装置的制作方法

1.本实用新型涉及过滤装置技术领域,更具体的说是涉及一种具有自封安全背压旁通功能的液压集成阀装置。

背景技术:

2.过滤器按其用途可分为吸油过滤器、回油过滤器、压力管路过滤器,根据不同的滤材可分为玻璃纤维、纸质、不锈钢丝网。为了防止在油箱工作时,外部环境中的颗粒物进入油箱内部,导致油液污染事故,往往需要及时更换滤芯。

3.但是,目前有些过滤器只具备旁通阀功能,将旁通阀设计在滤头或者设计在滤芯内,对安装和维护带来不便;而有些过滤器具备自封功能,在更换滤芯时才得到使用,长期处于非工作状态;传统的过滤器几乎很少安装安全背压阀,造成系统内部油液对过滤器内滤芯产生一定的冲击,间接的影响过滤器,加速了对液压密封元件的磨损,缩短液压密封元件的使用寿命,甚至造成密封失效,导致整机停机待检修。

4.因此,提供一种适用性强的具有自封安全背压旁通功能的液压集成阀装置是本领域技术人员亟需解决的问题。

技术实现要素:

5.有鉴于此,本实用新型提供了一种具有自封安全背压旁通功能的液压集成阀装置,能够根据不同的系统压力及工况,适当开启不同的功能阀,为系统的运作提供了保障。

6.为了实现上述目的,本实用新型采用如下技术方案:

7.一种具有自封安全背压旁通功能的液压集成阀装置,包括:

8.阀体,所述阀体具有并列分布的安全背压通道和旁通回路;

9.旁通阀芯组件,所述旁通阀芯组件包括从上到下依次连接为一体的旁通阀芯本体、第一弹簧和第一弹簧座;所述旁通阀芯本体、所述第一弹簧和所述第一弹簧座均安装在所述旁通回路中;

10.安全背压阀芯组件,所述安全背压阀芯组件包括从上到下依次连接为一体的背压阀芯、安全部件、第二弹簧和第二弹簧座;所述背压阀芯、所述安全部件、所述第二弹簧和所述第二弹簧座均安装在所述安全背压通道内部;

11.油滤芯,所述油滤芯安装在所述阀体顶部;

12.滤壳,所述滤壳与所述阀体滚压为一体。

13.通过采取以上方案,本实用新型的有益效果是:

14.在停机状态下,旁通阀芯组件和安全背压阀芯组件均处于关闭状态,阀体内部处于自封状态,从而实现无需进行油箱内抽油操作即可更换油滤芯操作;当安全背压阀芯组件开启,系统内油液流向首先作用在背压阀芯上,利用第二弹簧的压力来减轻油液的冲击,从而起到缓冲的作用,减少油液对油滤芯的间接冲击;当油滤芯纳污量达到临界值时,系统油液根据上游与下游的压力差值开启旁通阀芯组件,从而提升油滤芯的纳污能力,满足系

统供油的需要。整个过程能够根据不同的系统压力及工况,适当开启不同的功能阀,为系统的运作提供了保障。

15.进一步的,所述安全部件包括安全阀芯、密封垫、第三弹簧、压盖和螺母;所述安全阀芯贯穿安装在所述背压阀芯的通孔中;所述安全阀芯底部具有螺栓;所述密封垫设置在所述安全阀芯与所述背压阀芯顶壁之间;所述第三弹簧设置在所述安全阀芯与所述通孔内壁之间;所述压盖套合在所述螺栓上且在所述螺母的作用下压紧所述第三弹簧。

16.进一步的,所述第一弹簧座的底部固定有第一挡圈。

17.进一步的,所述第二弹簧座的底部固定有第二挡圈。

18.经由上述的技术方案可知,与现有技术相比,本实用新型公开提供了一种具有自封安全背压旁通功能的液压集成阀装置,在应对不同系统的工况情况下,开启不同的使用功能,安全背压阀芯组件根据系统回流压力需要进行开启,旁通阀芯组件在保护系统预警时开启,通过弹簧弹力来调整系统不同的压力,进行通径和流道大小的启闭,相对于庞大的液压系统结构极其具有帮助性,在维护液压元件的寿命上发挥着巨大的作用,不仅保护了过滤器的本身,还对后续油液精度等级需求高的液压元件提供了安全可靠的保障。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

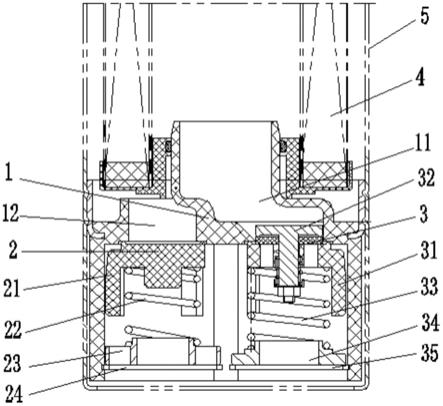

20.图1附图为本实用新型提供的一种具有自封安全背压旁通功能的液压集成阀装置的结构示意图;

21.图2附图为本实用新型提供的一种具有自封安全背压旁通功能的液压集成阀装置自封状态的结构示意图;

22.图3附图为本实用新型提供的安全部件的结构示意图;

23.图4附图为本实用新型提供的一种具有自封安全背压旁通功能的液压集成阀装置中旁通阀芯组件开启状态的结构示意图;

24.图5附图为本实用新型提供的一种具有自封安全背压旁通功能的液压集成阀装置中安全部件开启状态的结构示意图;

25.图6附图为本实用新型提供的一种具有自封安全背压旁通功能的液压集成阀装置中背压阀芯开启状态的结构示意图。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.如图1

‑

3所示,本实用新型实施例公开了一种具有自封安全背压旁通功能的液压集成阀装置,包括:

28.阀体1,阀体1具有并列分布的安全背压通道11和旁通回路12;

29.旁通阀芯组件2,旁通阀芯组件2包括从上到下依次连接为一体的旁通阀芯本体21、第一弹簧22和第一弹簧座23;旁通阀芯本体21、第一弹簧22和第一弹簧座23均安装在旁通回路12中;

30.安全背压阀芯组件3,安全背压阀芯组件3包括从上到下依次连接为一体的背压阀芯31、安全部件32、第二弹簧33和第二弹簧座34;背压阀芯31、安全部件32、第二弹簧33和第二弹簧座34均安装在安全背压通道11内部;

31.油滤芯4,油滤芯4安装在阀体1顶部;

32.滤壳5,滤壳5与阀体1滚压为一体。

33.本实用新型在停机状态下,旁通阀芯组件2和安全背压阀芯组件3均处于关闭状态,阀体1内部处于自封状态,从而实现无需进行油箱内抽油操作即可更换油滤芯4操作;当安全背压阀芯3组件开启,系统内油液流向首先作用在背压阀芯31上,利用第二弹簧33的压力来减轻油液的冲击,从而起到缓冲的作用,减少油液对油滤芯4的间接冲击;当油滤芯4纳污量达到临界值时,系统油液根据上游与下游的压力差值开启旁通阀芯组件2,从而提升油滤芯4的纳污能力,满足系统供油的需要。整个过程能够根据不同的系统压力及工况,适当开启不同的功能阀,为系统的运作提供了保障。

34.具体的,安全部件32包括安全阀芯321、密封垫322、第三弹簧323、压盖324和螺母325;安全阀芯321贯穿安装在背压阀芯31的通孔中;安全阀芯321底部具有螺栓;密封垫322设置在安全阀芯321与背压阀芯31顶壁之间;第三弹簧323设置在安全阀芯321与通孔内壁之间;压盖324套合在螺栓上且在螺母325的作用下压紧第三弹簧323。

35.具体的,第一弹簧座23的底部固定有第一挡圈24。

36.具体的,第二弹簧座34的底部固定有第二挡圈35。

37.本实用新型的工作原理如下:

38.如图4所示,在正常运行中液压元件的动作、磨合及磨损会排出一些污染物进入到油液中,会对原始油液造成污染,通过油滤芯4来进行循环过滤,将污染物拦截在油滤芯4的表面逐渐积累,会使得油滤芯4的过滤能力下降,通过油滤芯4的油液逐渐减少,最终导致过滤前与过滤后的油液产生一定的压力差。在此背景下,初始状态的阀体1与旁通阀芯本体21之间是相互密封的,此时油液的作用力不断的积压到旁通阀芯本体21,第一弹簧22压缩,阀体1与旁通阀芯本体21之间逐渐开启,油液从开启的间隙中流过,作用在旁通阀芯本体21上的力逐渐增大,第一弹簧22慢慢的被挤压,油液流入到油箱内,从而避免油液作用力全部施与到油滤芯4的表面,而造成油滤芯4破损,拦截的污染物重回油液,最终导致整个系统停止运行,从而保护了装置的稳定运行;

39.如图5所示,装置运行时,当油液泵的吸力大于安全部件32所设定的压力值时,在油液泵的吸力下,油液进入到阀体1,油液占据背压阀芯31表面所有空间,第三弹簧323被拉动,油液推动密封垫322带动安全阀芯321向上运动,当密封垫322与背压阀芯31接触表面脱离时,油液从脱离后的缝隙流入到油滤芯4内部,即安全部件32开启,在无运行或停机的状态下,第三弹簧323恢复弹簧压缩量,此时安全部件32处于关闭状态,可不必进行油箱内抽油操作即可更换油滤芯4;

40.如图6所示,油液瞬间快速回油箱内会对油滤芯4造成一定的冲击,作用力首先在

安全部件32的表面传递给背压阀芯31,由背压阀芯31对第二弹簧33施加一定的作用力,促使第二弹簧33被压缩,阀体1与背压阀芯31之间开启缝隙,让多余的油液平稳的回到油箱内部,从而有效的减少油液波动的冲击,使油液趋向稳流。

41.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

42.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1