一种轧制变厚冷轧板轧机轧辊辊缝开度的液压控制系统的制作方法

1.本实用新型属于轧钢技术领域,尤其涉及板带轧机中变厚冷轧板轧机的液压控制技术,具体涉及变厚板轧制时,对轧机轧辊辊缝开度控制的液压控制系统。

背景技术:

2.现有技术的常规冷轧板带轧机都是等厚轧制轧机,既轧制出的带材在纵向上具有均一厚度,轧制时,辊缝开度调整幅度不大于0.1mm,压下油缸带载调整速度为2mm/s。等厚轧制中轧机轧辊辊缝开度控制由液压控制系统(hydraulic gauge control,简称hgc系统)控制。hgc液压控制系统包括带有位移传感器的压下油缸及压下油缸控制回路。压下油缸控制回路包括压下油缸活塞腔的控制回路和活塞杆腔控制回路,压下油缸活塞腔的控制回路由一个或两个同一规格(一用一备)的伺服阀、液控单向阀、电磁换向阀、电磁卸荷阀、蓄能器装置和压力传感器组成,活塞杆腔控制回路由减压阀提供恒定背压,依靠控制回路实现对压下油缸活塞位置控制,调整辊缝开度,满足带材厚度要求,并在轧制过程中对由于来料厚差和轧辊偏心等造成的板厚偏差进行微量调整。现有技术的不足在于:现有hgc控制回路仅适用于轧制过程中辊缝调整量和调整速度均较小的场合。不能满足变厚板带轧制的需求。变厚板带轧制,不同厚度规格的带材之间是连续变化的,以楔形区过渡,楔形区的长度有严格的控制指标,因此控制系统必须能在一定轧制速度下,压下油缸以不同幅值进行不同频率的往复式动作,在规定的楔形区长度内完成辊缝开度调整,从而获得厚度连续变化的带材。变厚板带轧制工艺分为三种情况,一是前后板厚度相同,中间板厚度薄,且与前后板厚度相差较大,前后楔形区长度等长的;二是前后板厚度相同,中间板厚度薄,且与前后板厚度相差不大的,前后楔形区长度不等长的;三是前后板厚度不相同,中间板厚度薄,且与前后板厚度相差不同的,前后楔形区长度不等长的。

技术实现要素:

3.本实用新型的目的是提供一种轧制变厚冷轧板轧机控制轧辊辊缝开度的液压控制系统,并同时具备等厚轧制的功能。使液压控制系统满足变厚轧制过程中对压下油缸输入流量的差异性需求,满足变厚轧制过程中对压下油缸调整幅度和频率的需求,同时满足系统的稳定性要求。

4.本实用新型的技术方案是:一种轧制变厚冷轧板轧机轧辊辊缝开度的液压控制系统,液压控制系统包括传动侧压下油缸、操作侧压下油缸、传动侧压力传感器、操作侧压力传感器、传动侧压下油缸活塞腔伺服阀液压控制回路、操作侧压下油缸活塞腔伺服阀液压控制回路和传动侧和操作侧共用的压下油缸活塞杆腔的比例减压阀液压控制回路,传动侧压力传感器和操作侧压力传感器分别与传动侧压下油缸和操作侧压下油缸的活塞腔连通;传动侧压下油缸活塞腔伺服阀液压控制回路和操作侧压下油缸活塞腔伺服阀液压控制回路结构相同,传动侧压下油缸活塞腔伺服阀液压控制回路结构包括集成在油路块上的传动侧伺服阀ⅰ、ⅰ组传动侧液控单向阀、传动侧伺服阀ⅱ、ⅱ组传动侧液控单向阀、传动侧球阀

ⅰ

、传动侧球阀ⅱ、传动侧球阀ⅲ、传动侧球阀ⅳ、传动侧电磁换向阀、传动侧电磁溢流阀和传动侧蓄能器,ⅰ组液控单向阀包括传动液控单向阀

ⅰ‑ⅰ

、传动液控单向阀

ⅰ‑ⅱ

和传动液控单向阀

ⅰ‑ⅲ

,ⅱ组液控单向阀组包括传动液控单向阀

ⅱ‑ⅰ

、传动液控单向阀

ⅱ‑ⅱ

和传动液控单向阀

ⅱ‑ⅲ

;传动侧压下油缸活塞腔伺服阀液压控制回路的连接是:传动侧伺服阀ⅰ的p口与传动液控单向阀

ⅰ‑ⅰ

的a口相连,传动液控单向阀

ⅰ‑ⅰ

的b口与传动侧球阀ⅱ的b口相连,传动伺服阀ⅰ的a口与传动液控单向阀

ⅰ‑ⅱ

的b口相连,传动液控单向阀

ⅰ‑ⅱ

的a口与传动压下油缸的活塞腔相连,传动侧伺服阀ⅰ的b口和t口与传动液控单向阀

ⅰ‑ⅲ

的a口相连,传动液控单向阀

ⅰ‑ⅲ

的b口与x口相连后再与传动球阀ⅲ的b口相连,传动侧伺服阀ⅰ的x口与传动球阀ⅰ的b口相连,传动侧伺服阀ⅰ的y口与传动球阀ⅳ的b口相连;传动侧伺服阀ⅱ的p口与传动液控单向阀

ⅱ‑ⅰ

的a口相连,传动液控单向阀

ⅱ‑ⅰ

的b口与传动侧球阀ⅱ的b口相连,传动侧伺服阀ⅱ的a口与传动侧液控单向阀

ⅱ‑ⅱ

的b口相连,传动侧液控单向阀

ⅱ‑ⅱ

的a口与传动侧压下油缸的活塞腔相连,传动侧伺服阀ⅱ的b口和t口与传动侧液控单向阀

ⅱ‑ⅲ

的a口相连,传动侧液控单向阀

ⅱ‑ⅲ

的b口与x口相连后再与传动球阀ⅲ的b口相连,传动侧伺服阀ⅱ的x口与传动侧球阀ⅰ的b口相连,传动侧伺服阀ⅱ的y口与传动侧球阀ⅳ的b口相连;传动侧电磁换向阀的p口与传动侧球阀ⅱ的b口连接,传动侧电磁换向阀的t口与传动侧球阀ⅳ的b口相连,传动侧电磁换向阀的a口与ⅰ组传动侧液控单向阀

ⅰ‑ⅰ

和ⅰ组传动侧液控单向阀

ⅰ‑ⅱ

的x口相连,同时和ⅰ组操作侧液控单向阀

ⅰ‑ⅰ

和ⅰ组操作侧液控单向阀

ⅰ‑ⅱ

的x口相连,传动侧电磁溢流阀的p口连接在传动侧压下油缸活塞腔的进油口管路上,连接点位于传动侧液控单向阀

ⅰ‑ⅱ

的a口和传动液控单向阀

ⅱ‑ⅱ

的a口的并联点处,传动侧电磁溢流阀的t口与球阀ⅲ的b口连接;传动侧蓄能器连接在传动液控单向阀

ⅰ‑ⅰ

的b口和传动侧液控单向阀

ⅱ‑ⅰ

的b口与传动侧球阀ⅱ的b口连接的油路上;比例减压阀控制回路包括三通比例减压阀、杆腔液控单向阀、杆腔电磁换向阀、杆腔安全阀、杆腔蓄能器、杆腔单向阀、杆腔压力传感器、杆腔球阀ⅰ、杆腔球阀ⅱ、杆腔球阀ⅲ和杆腔球阀ⅳ;杆腔球阀ⅰ的b口分别于电磁换向阀的p口和液控单向阀的b口相连,电磁换向阀的a口与液控单向阀的x口相连,三通比例减压阀p口和x口与杆腔液控单向阀a进口相连,杆腔球阀ⅳb口分别与传动侧压下油缸和操作侧压下油缸杆腔相连,杆腔蓄能器与三通比例减压阀的a口和杆腔球阀ⅳ的a口相连,杆腔压力传感器与三通比例减压阀的a口和杆腔球阀ⅳ的a口相连,杆腔单向阀b口与三通比例减压阀a口和杆腔球阀ⅳ的a口相连,杆腔单向阀a口与杆腔球阀ⅲ的b口相连,杆腔安全阀的p口与三通比例减压阀a口和杆腔球阀ⅳ的a口相连,三通比例减压阀y口、杆腔液控单向阀y口与杆腔电磁换向阀t口相连后与杆腔球阀ⅱ的b口相连;三通比例减压阀t口、杆腔安全阀t口与杆腔单向阀a口相连后与杆腔球阀ⅲ的b口相连;其特征在于:所述传动侧压下油缸活塞腔伺服阀液压控制回路和操作侧压下油缸活塞腔伺服阀液压控制回路中的伺服阀ⅰ和伺服阀ⅱ的额定流量不同,伺服阀ⅰ和伺服阀ⅱ的额定流量相差5~10倍,其中一个伺服阀的额定流量适配轧制等厚板需要的流量,另一个伺服阀额定流量适配轧制变厚板需要流量;所述传动侧压下油缸活塞腔伺服阀液压控制回路和操作侧压下油缸活塞腔伺服阀液压控制回路中,ⅰ组传动侧液控单向阀与ⅰ组操作侧液控单向阀相对应,ⅱ组传动侧液控单向阀与ⅱ组操作侧液控单向阀相对应,ⅰ组传动侧液控单向阀中的传动液控单向阀

ⅰ‑ⅰ

的x口和传动液控单向阀

ⅰ‑ⅱ

的x口连接后,与传动侧电磁换向阀a口连接,ⅰ组操作侧液控单向阀中的操作液控单向阀

ⅰ‑ⅰ

的x口和操作液控单向阀

ⅰ‑ⅱ

的x口连接后,再通过管路与

传动侧电磁换向阀a口连接;ⅱ组传动侧液控单向阀中的传动液控单向阀

ⅱ‑ⅰ

的x口和传动液控单向阀

ⅱ‑ⅱ

的x口连接后,再通过管路与操作侧电磁换向阀a口连接,ⅱ组操作侧液控单向阀中的操作液控单向阀

ⅱ‑ⅰ

的x口和操作液控单向阀

ⅱ‑ⅱ

的x口连接后,与操作侧电磁换向阀a口连接。

5.本实用新型所述一种轧制变厚冷轧板轧机轧辊辊缝开度的液压控制系统,其特征在于:所述液控单向阀是插装式液控单向阀。

6.本实用新型所述一种轧制变厚冷轧板轧机轧辊辊缝开度的液压控制系统,其特征在于:所述传动侧压下油缸和操作侧压下油缸内置高精度位移传感器。

7.本实用新型的原理是:压下油缸活塞腔伺服阀控制回路的伺服阀ⅰ和伺服阀ⅱ的额定流量不同,通过对伺服阀ⅰ和伺服阀ⅱ的控制,实现对压下油缸的压力和位置的控制。液控单向阀

ⅰ‑ⅰ

的启闭,控制伺服阀ⅰ的p口和主供油管路的通断,液控单向阀

ⅰ‑ⅱ

的启闭,控制伺服阀ⅰ的a口和压下油缸活塞腔的通断,液控单向阀

ⅱ‑ⅰ

的启闭,控制伺服阀ⅱ的p口和主供油管路的通断,液控单向阀

ⅱ‑ⅱ

的启闭,控制伺服阀ⅱ的a口和压下油缸活塞腔的通断。通过球阀ⅰ、球阀ⅱ、球阀ⅲ和球阀ⅳ实现控制回路与主管路之间的连通与隔离。蓄能器提供变厚轧制过程中压下油缸动作所需要的流量,电磁溢流阀根据电磁铁得失电状态分别起安全阀和卸荷阀的作用。

8.传动侧和操作侧的电磁换向阀可实现传动侧和操作侧的交叉控制,传动侧电磁换向阀能同时控制传动侧液控单向阀

ⅰ‑ⅰ

、传动侧液控单向阀

ⅰ‑ⅱ

、操作液控单向阀

ⅰ‑ⅰ

和操作液控单向阀

ⅰ‑ⅱ

的启闭。操作侧电磁换向阀同时控制传动侧液控单向阀

ⅱ‑ⅰ

、传动侧液控单向阀

ⅱ‑ⅱ

、操作侧液控单向阀

ⅱ‑ⅰ

、操作侧液控单向阀

ⅱ‑ⅱ

的启闭。传动侧电磁换向阀和操作侧电磁换向阀的交错控制,既实现了相同规格伺服阀控制的一致性,又实现了不同规格伺服阀控制的独立性。

9.油缸活塞杆腔的比例减压阀控制回路中,比例减压阀根据输入信号无级调节输出压力,改变活塞杆腔的压力,提供阻尼和压下油缸的回程力。杆腔液控单向阀的启闭,控制三通比例减压阀进口和主供油管路的通断,杆腔电磁换向阀控制杆腔液控单向阀的启闭,杆腔压力传感器反馈三通比例减压阀的输出压力,杆腔蓄能器提供活塞杆腔在轧制过程中需要的油液并吸收冲击。

10.本实用新型的有益效果是:

11.1.传动侧和操作侧每侧控制回路中设置不同规格伺服阀,匹配了系统变厚轧制时由不同的楔形过渡区带来的输入流量的差异性需求,低幅高频动作使用小规格伺服阀,高幅高频动作使用大规格伺服阀或双阀联合使用,使系统流量增益合理,与位置闭环控制要求相匹配。

12.2.不同规格伺服阀的配置,可实现等厚和变厚轧制的多种功能需求,具有一机多能的功效。

13.3.满足系统的稳定性要求和楔形区长度指标和厚差变化指标的轧制要求。

附图说明

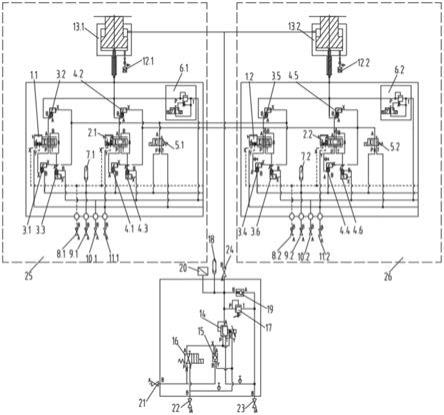

14.图1是本实用新型的轧制变厚冷轧板轧机轧辊辊缝开度的液压控制系统原理示意图;

15.图2a是前后板厚度相同,中间板厚度薄,且与前后板厚度相差较大,前后楔形区长度等长的轧制工艺示意图;

16.图2b是前后板厚度不相同,中间板厚度薄,且与前后板厚度相差不大的,前后楔形区长度不等长的轧制工艺示意图;

17.图2c是前后板厚度不相同,中间板厚度薄,且与前后板厚度相差不同的,前后楔形区长度不等长的轧制工艺示意图。

18.图中,1.1传动侧伺服阀ⅰ,1.2、操作侧伺服阀ⅰ,2.1、传动侧伺服阀ⅱ,2.2、操作侧伺服阀ⅱ,3.1、传动液控单向阀

ⅰ‑ⅰ

,3.2、传动液控单向阀

ⅰ‑ⅱ

,3.3、传动液控单向阀

ⅰ‑ⅲ

,3.4、操作液控单向阀

ⅰ‑ⅰ

,3.5、操作液控单向阀

ⅰ‑ⅱ

,3.6、操作液控单向阀

ⅰ‑ⅲ

,4.1、传动液控单向阀

ⅱ‑ⅰ

,4.2、传动液控单向阀

ⅱ‑ⅱ

,4.3、传动液控单向阀

ⅱ‑ⅲ

,4.4、操作液控单向阀

ⅱ‑ⅰ

,4.5、操作液控单向阀

ⅱ‑ⅱ

,4.6、操作液控单向阀

ⅱ‑ⅲ

,5.1、传动侧电磁换向阀,5.2、操作侧电磁换向阀,6.1、传动侧电磁溢流阀,6.2、操作侧电磁溢流阀,7.1传动侧活塞腔蓄能器,7.2操作侧活塞腔蓄能器,8.1、传动侧球阀ⅰ,8.2操作侧球阀ⅰ,9.1、传动侧球阀ⅱ,9.2操作侧球阀ⅱ,10.1、传动侧球阀ⅲ,10.2、操作侧球阀ⅲ,11.1、传动侧球阀ⅳ,11.2、操作侧球阀ⅳ,12.1、传动侧压力传感器,12.2、操作侧压力传感器,13.1、传动侧压下油缸,13.2、操作侧压下油缸,14、三通比例减压阀,15、杆腔液控单向阀,16、杆腔电磁换向阀,17、杆腔安全阀,18、杆腔蓄能器,19、杆腔单向阀,20、杆腔压力传感器,21、杆腔球阀ⅰ,22、杆腔球阀ⅱ,23、杆腔球阀ⅲ,24、杆腔球阀ⅳ,25、传动侧,26、操作侧。

具体实施方式

19.以下结合附图和具体实施例,对本实用新型作进一步说明。

20.轧制变厚冷轧板轧机轧辊辊缝开度的液压控制系统,液压控制系统包括传动侧压下油缸13.1、操作侧压下油缸13.2、传动侧压力传感器12.1、操作侧压力传感器12.2、传动侧压下油缸活塞腔伺服阀液压控制回路、操作侧压下油缸活塞腔伺服阀液压控制回路和传动侧和操作侧共用的压下油缸活塞杆腔的比例减压阀液压控制回路,传动侧压力传感器12.1和操作侧压力传感器12.2分别与传动侧压下油缸13.1和操作侧压下油缸13.2的活塞腔连通;传动侧压下油缸活塞腔伺服阀液压控制回路和操作侧压下油缸活塞腔伺服阀液压控制回路结构相同,传动侧压下油缸活塞腔伺服阀液压控制回路结构包括集成在油路块上的传动侧伺服阀ⅰ1.1、ⅰ组传动侧液控单向阀、传动侧伺服阀ⅱ2.1、ⅱ组传动侧液控单向阀、传动侧球阀ⅰ8.1、传动侧球阀ⅱ9.1、传动侧球阀10.1、传动侧球阀ⅳ11.1、传动侧电磁换向阀5.1、传动侧电磁溢流阀6.1和传动侧蓄能器7.1,ⅰ组液控单向阀包括传动液控单向阀

ⅰ‑ⅰ

3.1、传动液控单向阀

ⅰ‑ⅱ

3.2和传动液控单向阀

ⅰ‑ⅲ

3.3,ⅱ组液控单向阀组包括传动液控单向阀

ⅱ‑ⅰ

4.1、传动液控单向阀

ⅱ‑ⅱ

4.2和传动液控单向阀

ⅱ‑ⅲ

4.3;传动侧压下油缸活塞腔伺服阀液压控制回路的连接是:传动侧伺服阀ⅰ1.1的p口与传动液控单向阀

ⅰ‑ⅰ

3.1的a口相连,传动液控单向阀

ⅰ‑ⅰ

3.1的b口与传动侧球阀ⅱ9.1b口相连,传动伺服阀ⅰ1.1的a口与传动液控单向阀

ⅰ‑ⅱ

3.2的b口相连,传动液控单向阀

ⅰ‑ⅱ

3.2的a口与传动压下油缸的活塞腔相连,传动侧伺服阀ⅰ1.1的b口和t口与传动液控单向阀

ⅰ‑ⅲ

3.3a口相连,传动液控单向阀

ⅰ‑ⅲ

3.3b口与x口相连后再与传动球阀ⅲ10.1的b口相连,传动侧伺服阀ⅰ1.1的x口与传动球阀ⅰ8.1b口相连,传动侧伺服阀ⅰ1.1的y口与传动球阀ⅳ11.1的b口相连;传动

侧伺服阀ⅱ2.1的p口与传动液控单向阀

ⅱ‑ⅰ

4.1的a口相连,传动液控单向阀

ⅱ‑ⅰ

4.1的b口与传动侧球阀ⅱ9.1b口相连,传动侧伺服阀ⅱ2.1的a口与传动侧液控单向阀

ⅱ‑ⅱ

4.2的b口相连,传动侧液控单向阀

ⅱ‑ⅱ

4.2的a口与传动侧球阀ⅰ11.1b口相连,传动侧电磁换向阀5.1的a口与ⅰ组传动侧液控单向阀

ⅰ‑ⅰ

3.1和ⅰ组传动侧液控单向阀

ⅰ‑ⅱ

3.2的x口相连,同时和ⅰ组操作侧液控单向阀

ⅰ‑ⅰ

3.4和ⅰ组操作侧液控单向阀

ⅰ‑ⅱ

3.5的x口相连,传动侧电磁溢流阀6.1的p口连接在传动侧压下油缸13.1压下油缸的活塞腔相连,传动侧伺服阀ⅱ2.1的b口和t口与传动侧液控单向阀

ⅱ‑ⅲ

4.3a口相连,传动侧液控单向阀

ⅱ‑ⅲ

4.3b口与x口相连后再与传动球阀ⅲ10.1的b口相连,传动侧伺服阀ⅱ2.1的x口与传动侧球阀ⅰ8.1b口相连,传动侧伺服阀ⅱ2.1的y口与传动侧球阀ⅳ11.1的b口相连;传动侧电磁换向阀5.1的p口与传动侧球阀ⅱ9.1b口连接,传动侧电磁换向阀5.1的t口与与传动侧球阀ⅳ(11.1)b口相连,传动侧电磁溢流阀6.1的p口连接在传动侧压下油缸(13.1)活塞腔的进油口管路上,连接点位于传动侧液控单向阀

ⅰ‑ⅱ

3.2a口和传动液控单向阀

ⅱ‑ⅱ

4.2a口的并联点处;传动侧电磁溢流阀6.1的t口与球阀10.1的b口连接;传动侧蓄能器7.1连接在传动液控单向阀

ⅰ‑ⅰ

3.1b口和传动侧液控单向阀

ⅱ‑ⅰ

4.1b口与传动侧球阀ⅱ9.1b口连接的油路上;比例减压阀控制回路包括三通比例减压阀14、杆腔液控单向阀15、杆腔电磁换向阀16、杆腔安全阀17、杆腔蓄能器18、杆腔单向阀19、杆腔压力传感器20、杆腔球阀ⅰ21、杆腔球阀ⅱ22、杆腔球阀ⅲ23和杆腔球阀ⅳ24;杆腔球阀ⅰ21b口分别于电磁换向阀16的p口和液控单向阀15的b口相连,电磁换向阀16的a口与液控单向阀15的x口相连,三通比例减压阀14p口和x口与杆腔液控单向阀15a进口相连,杆腔球阀ⅳ24b口分别与传动侧压下油缸13.1和操作侧压下油缸13,2杆腔相连,杆腔蓄能器18与三通比例减压阀14的a口和杆腔球阀ⅳ24a口相连,杆腔压力传感器20与三通比例减压阀14的a口和杆腔球阀ⅳ24a口相连,杆腔单向阀19b口与三通比例减压阀14a口和杆腔球阀ⅳ24a口相连,杆腔单向阀19a口与杆腔球阀ⅲ23b口相连,杆腔安全阀17的p口与三通比例减压阀14a口和杆腔球阀ⅳ24a口相连,三通比例减压阀14y口、杆腔液控单向阀15y口与杆腔电磁换向阀16t口相连后与杆腔球阀ⅱ22b口相连;三通比例减压阀14t口、杆腔安全阀17t口与杆腔单向阀19a口相连后与杆腔球阀ⅲ23b口相连;传动侧压下油缸活塞腔伺服阀液压控制回路和操作侧压下油缸活塞腔伺服阀液压控制回路中的伺服阀ⅰ和伺服阀ⅱ的额定流量不同,伺服阀ⅰ和伺服阀ⅱ的额定流量相差5~10倍,其中一个伺服阀的额定流量适配轧制等厚板需要的流量,另一个伺服阀额定流量适配轧制变厚板需要流量;传动侧压下油缸活塞腔伺服阀液压控制回路和操作侧压下油缸活塞腔伺服阀液压控制回路中,ⅰ组传动侧液控单向阀与ⅰ组操作侧液控单向阀相对应,ⅱ组传动侧液控单向阀与ⅱ组操作侧液控单向阀相对应,ⅰ组传动侧液控单向阀中的传动液控单向阀

ⅰ‑ⅰ

3.1的x口和传动液控单向阀

ⅰ‑ⅱ

3.2的x口连接后,与传动侧电磁换向阀5.1a口连接,ⅰ组操作侧液控单向阀中的操作液控单向阀

ⅰ‑ⅰ

3.4的x口和操作液控单向阀

ⅰ‑ⅱ

3.5的x口连接后,再通过管路与传动侧电磁换向阀5.1a口连接;ⅱ组传动侧液控单向阀中的传动液控单向阀

ⅱ‑ⅰ

4.1的x口和传动液控单向阀

ⅱ‑ⅱ

4.2的x口连接后,再通过管路与操作侧电磁换向阀5.2a口连接,ⅱ组操作侧液控单向阀中的操作液控单向阀

ⅱ‑ⅰ

4.4的x口和操作液控单向阀

ⅱ‑ⅱ

4.5的x口连接后,与操作侧电磁换向阀5.2a口连接。

21.液控单向阀是插装式液控单向阀。传动侧压下油缸13.1和操作侧压下油缸13.2内置高精度位移传感器。

22.等厚轧制时,使用等厚板需要流量的伺服阀轧制。

23.变厚轧制时,分三种控制模式,分别是:

24.(1)变厚轧制要求压下油缸实现高频大幅值动作模式。变厚板的工艺模式如图2a所示。中间板厚为h2,长度为l2,前后板的厚度都是h1,前后楔形区过渡段长度分别是l1和l3,h1和h2相差较大,l1和l3相等。该模式是使用流量大的伺服阀,该模式下,活塞腔控制回路中传动侧电磁换向阀得电,传动液控单向阀

ⅰ‑ⅰ

、传动液控单向阀

ⅰ‑ⅱ

、操作液控单向阀

ⅰ‑ⅰ

和操作液控单向阀

ⅰ‑ⅱ

开启,操作侧电磁换向阀失电,传动液控单向阀

ⅱ‑ⅰ

、传动液控单向阀

ⅱ‑ⅱ

、操作液控单向阀

ⅱ‑ⅰ

和操作液控单向阀

ⅱ‑ⅱ

关闭。电磁溢流阀不得电,处于安全阀功能。杆腔电磁换向阀得电,杆腔液控单向阀开启,三通比例减压阀提供恒定压力输出,提供杆侧背压。

25.(2)变厚轧制要求压下油缸实现高频小幅值动作模式。变厚板的工艺模式如图2b所示。中间板厚为h2,长度为l2,前后板的厚度都是h1,前后楔形区过渡段长度分别是l1和l3,h1和h2相差较小,l1和l3相等。该模式是使用流量小的伺服阀,该模式下,传动侧活塞腔控制回路中电磁换向阀失电,传动液控单向阀

ⅰ‑ⅰ

、传动液控单向阀

ⅰ‑ⅱ

、操作液控单向阀

ⅰ‑ⅰ

和操作液控单向阀

ⅰ‑ⅱ

关闭,操作侧电磁换向阀得电,传动液控单向阀

ⅱ‑ⅰ

、传动液控单向阀

ⅱ‑ⅱ

、操作液控单向阀

ⅱ‑ⅰ

和操作液控单向阀

ⅱ‑ⅱ

开启。电磁溢流阀不得电,处于安全阀功能。活塞杆腔电磁换向阀得电,杆腔液控单向阀开启,三通比例减压阀提供恒定压力输出,提供杆侧背压。

26.(3)变厚轧制要求压下油缸实现高频大幅值动作和高频小幅值动作交替进行模式。变厚板的工艺模式如图2c所示。中间板厚为h2,长度为l2,中间板前部板的厚度都是h1,中间板后部板的厚度都是h3,h1和h2不相等,前后楔形区过渡段长度分别是l1和l3,l1和l3不相等,l1大于l3,h1和h2相差较大,h2和h3相差较小。该模式是优先使用流量小的伺服阀,实现压下油缸的位置和压力控制,当动作幅值较大,流量需求增大,流量小的伺服阀的阀芯位移高于设定值后,大流量伺服阀投入工作,当动作幅值变小,流量需求减小,流量小的伺服阀的阀芯位移低于设定值后,大流量伺服阀退出工作。使用该模式时,传动侧活塞腔控制回路中电磁换向阀得电,传动液控单向阀

ⅰ‑ⅰ

、传动液控单向阀

ⅰ‑ⅱ

、操作液控单向阀

ⅰ‑ⅰ

和操作液控单向阀

ⅰ‑ⅱ

开启,操作侧电磁换向阀得电,传动液控单向阀

ⅱ‑ⅰ

、传动液控单向阀

ⅱ‑ⅱ

、操作液控单向阀

ⅱ‑ⅰ

和操作液控单向阀

ⅱ‑ⅱ

开启。活塞杆腔电磁换向阀得电,杆腔液控单向阀开启,三通比例减压阀提供恒定压力输出,提供杆侧背压。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1