主变压器油泵综合性能试验台的制作方法

1.本实用新型涉及油泵测试设备技术领域,特别是涉及一种主变压器油泵综合性能试验台。

背景技术:

2.主变压器是一个单位或变电站中主要用于输变电的总降压变压器,也是变电站的核心部分。变压器是电力机车牵引供电系统的核心设备,也是保证牵引供电系统安全稳定运行的关键设备。在现有的主变压器中,油浸式变压器采用变压器油作为绝缘和冷却介质,而变压器油泵是油浸式变压器的重要组成部分之一。变压器油泵采用全密封结构,是一种专用于输送变压器绝缘油介质流体机械,对主变压器的内部的绝缘、隔绝保护以及散热都有非常重要的作用。在油浸式变压器的生产过程中,对主变压器油泵进行密封性、总功率、扬程等性能检测至关重要。

3.生产人员对主变压器油泵的性能检测主要通过专用的油泵试验台进行。然而,目前的油泵试验台多采用人工手动操作,并且人工计算扬程及总效率,其对油泵的考核项目准确性都不高,且效果不佳。

技术实现要素:

4.基于此,有必要针对主变压器油泵试验台采用人工操作和人工计算的技术问题,提供一种主变压器油泵综合性能试验台。

5.一种主变压器油泵综合性能试验台,该主变压器油泵综合性能试验台包括油路单元;油路单元包括安装底座、油箱、第一测压管、第二测压管、进油管、出油管、波纹管、涡轮流量计以及回油管。

6.油箱设置于安装底座,第一测压管设置于待检测油泵的输入口,第二测压管设置于待检测油泵的输出口,进油管的一端与油箱连通,第一测压管连通进油管的另一端,出油管的一端与第二测压管连通,波纹管连通出油管的另一端,波纹管与涡轮流量计连通,涡轮流量计连通回油管的一端,回油管的另一端与油箱连通。

7.在其中一个实施例中,上述的油箱设有加热器和温度传感器。

8.在其中一个实施例中,上述的油箱与出油管连接处设有手动开断阀和手动蝶阀。

9.在其中一个实施例中,上述的第一测压管和第二测压管分别设有压力表。

10.在其中一个实施例中,上述的油路单元还包括第一连接管和第二连接管。

11.在其中一个实施例中,上述的波纹管包括第一波纹管和第二波纹管,第一波纹管与出油管连通,第二波纹管与涡轮流量计连通,第一波纹管与第二波纹管之间通过第一连接管连通。

12.在其中一个实施例中,上述的涡轮流量计与回油管通过第二连接管连通。

13.在其中一个实施例中,上述的涡轮流量计与第二连接管连接处设有电动蝶阀。

14.在其中一个实施例中,上述的主变压器油泵综合性能试验台还包括电气屏柜和

plc控制器,电气屏柜电连接待检测油泵、电动蝶阀、压力表、加热器以及涡轮流量计。

15.在其中一个实施例中,上述的plc控制器电连接电气屏柜。

16.本实用新型的主变压器油泵综合性能试验台,通过plc控制器和电气屏柜对油路单元的电压、电流、温度以及流量进行智能监测和控制,并且,plc控制器通过控制待检测油泵、电动蝶阀、压力表、加热器以及涡轮流量计的电压、电流、温度以及流量,进而控制主变压器油泵综合性能试验台模拟多种不同的供电条件和使用工况,对待检测油泵进行综合性能试验。plc控制器通过控制加热器和温度传感器,进而对油箱中的变压器油进行温度监控和控制;测试人员开启手动开断阀和手动蝶阀后,plc控制单元控制启动待检测油泵抽取油箱内的变压器油,变压器油依序流经第一测压管、第二测压管、第一波纹管、第二波纹管以及涡轮流量计,并最终通过回油管返回至油箱,以进行循环使用;第一测压管测得待检测油泵的输入口的压力值,第二测压管测得待检测油泵的输出口的压力值,波纹管测得油路中流体的压力值,涡轮流量计测得变压器油的流量值,实现了待检测油泵全自动检测;而且,本实用新型的plc控制器采集油路单元的电压、电流、油温、流量以及油压信息,并将上述参数信息传输至工业计算机;工业计算机对待检测油泵的功率、扬程、转速和整机效率进行计算,并将原始检测信息和计算结果信息进行存储和反馈,测试人员根据检测结果对待检测油泵进行性能评价,实现了本实用新型的综合性能试验台的自动监控和智能计算,有效减少了人工操作和人工计算,提高了综合性能试验台对主变压器油泵检测的准确性和检测的自动化程度。

附图说明

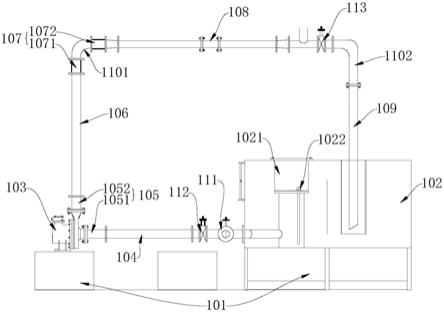

17.图1为一个实施例中主变压器油泵综合性能试验台的结构示意图。

具体实施方式

18.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

19.请参阅图1,本实用新型揭示了一种主变压器油泵综合性能试验台,该主变压器油泵综合性能试验台包括油路单元;油路单元包括安装底座101、油箱102、待检测油泵103、进油管104、测压管105、出油管106、波纹管107、涡轮流量计108、回油管109、第一连接管1101以及第二连接管1102。其中,测压管105包括第一测压管1051和第二测压管1052,第一测压管1051和第二测压管1052分别设有压力表;波纹管107包括第一波纹管1071和第二波纹管1072。油箱102和待检测油泵103设置于安装底座101,第一测压管1051和第二测压管1052分别连通待检测油泵103的输入口和输出口,第一测压管1051的压力表监测待检测油泵103的输入口端压力,第二测压管1052的压力表检测待检测油泵103的输出口端压力;进油管104的两端分别连通油箱102和第一测压管1051,出油管106的一端与第二测压管1052连通,第一波纹管1071与出油管106的另一端连通,第一波纹管1071的另一端通过第一连接管1101连通第二波纹管1072,第二波纹管1072的另一端通过涡轮流量计108连通,第一波纹管1071

与第二波纹管1072检测油路中变压器油的油压,涡轮流量计108检测变压器油在油路中的流量;涡轮流量计108通过第二连接管1102连通回油管109的一端,回油管109的另一端与油箱106连通。在本实施例中,本实用新型的油箱102设有加热器1021和温度传感器1022,测试人员通过控制加热器1021对油温进行温度控制,温度传感器1022采集变压器油的温度,并向测试人员反馈温度信息;油箱102与进油管104连接处设有手动开断阀111和手动蝶阀112,手动开断阀111和手动蝶阀112可保证本实用新型的综合性能试验台在发生故障时,能够对油路单元进行紧急切断;涡轮流量计108与第二连接管1102连接处设有电动蝶阀113,该电动蝶阀能够控制油路单元中变压器油的流速。

20.在本实施例中,综合性能试验台还包括电气屏柜和plc控制器,电气屏柜电连接待检测油泵103、电动蝶阀113、压力表、加热器1021以及涡轮流量计108,plc控制器电连接电气屏柜。当本实用新型的综合性能试验台开始对待检测油泵103进行检测时,测试人员开启手动开断阀111、手动蝶阀112;plc控制单元控制启动待检测油泵抽取油箱内的变压器油,并控制加热器1021和电动蝶阀113,进而控制油路单元中变压器油的油温和流速;使得变压器油以一定流速依序流经第一测压管1051、第二测压管1052、第一波纹管1071、第二波纹管1072、涡轮流量计108以及电动蝶阀113。本实施例中的第一测压管1051的压力表监测待检测油泵103的输入口压力,第二测压管1052的压力表监测待检测油泵103的输出口压力;第一波纹管1071和第二波纹管1072分别监测管路中的油压;涡轮流量计108监测管路中变压器油的流量;最终,变压器油通过回油管109输送回油箱102完成一个油路循环。在本实施例中,plc控制器采集油路单元的温度信息、流量信息、压力信息,同时采集待检测油泵、电动蝶阀、压力表、加热器以及涡轮流量计的电压、电流电压和电流信息,并将上述参数信息传输至工业计算机;工业计算机对待检测油泵的功率、扬程、转速和整机效率进行计算,并将原始检测信息和计算结果信息进行存储以及反馈,测试人员根据检测结果对待检测油泵进行性能评价。

21.综上所述,在上述实施例中,本实用新型的主变压器油泵综合性能试验台,通过plc控制器和电气屏柜对待检测油泵的电压和电流,以及油路单元中变压器油的油压、油温以及流量进行智能监测和控制,并且,plc控制器通过控制待检测油泵、电动蝶阀、压力表、加热器以及涡轮流量计的电压、电流、温度以及流量,进而控制主变压器油泵综合性能试验台模拟多种不同的供电条件和使用工况,对待检测油泵进行综合性能试验。plc控制器采集上述的油路单元的电压、电流、油温、流量以及油压信息,并将上述参数信息传输至工业计算机,工业计算机对待检测油泵的功率、扬程、转速和整机效率进行计算,并将原始检测信息和计算结果信息存储和反馈给测试人员,测试人员根据检测结果对该待检测油泵进行性能评价。本实用新型的主变压器油泵综合性能试验台有效避免了人工操作和人工计算,提高了对主变压器油泵检测的准确性和检测的自动化程度。

22.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

23.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于

本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1