进风网板与蜗壳一体压铸的离心风机用壳体的制作方法

1.本实用新型涉及一种壳体,尤其是一种进风网板与蜗壳一体压铸的离心风机用壳体。

背景技术:

2.离心风机是依靠输入的机械能,提高气体压力并排送气体的机械,广泛用于工厂、矿井、隧道、冷却塔、车辆、船舶以及建筑物的通风、排尘和冷却、锅炉和工业炉窑的通风和引风、空气调节设备和家用电器设备中的冷却和通风、谷物的烘干和选送、风洞风源和气垫船的充气和推进等。

3.离心风机的壳体包括蜗壳,蜗壳具有进风口与出风口,一般地,需要在蜗壳的的进风口加装进风网板。目前,进风网板一般呈圆形,需要单独加工,并在加工后与蜗壳的进风口采用螺栓等固定。为了能实现进风网板与蜗壳配合,需要在蜗壳上开出一个与进风网板适配的圆孔,并在开出圆孔后,利用铣床在蜗壳内铣出内部空间。在使用时,将圆形的进风网板与蜗壳上的圆孔对应并用螺栓等紧固,装配工艺复杂,蜗壳、进风网板分别加工,工艺流程复杂,成本高,难以满足现有快速安装使用的需求。

技术实现要素:

4.本实用新型的目的是克服现有技术中存在的不足,提供一种进风网板与蜗壳一体压铸的离心风机用壳体,其进风网板与蜗壳压铸一体成型,能降低工艺复杂度以及加工成本,提高使用的便捷性,安全可靠。

5.按照本实用新型提供的技术方案,所述进风网板与蜗壳一体压铸的离心风机用壳体,包括蜗壳,还包括能与蜗壳压铸一体成型的进风网板,所述进风网板位于蜗壳第一侧的侧面并与所述蜗壳第一侧的侧面适配,进风网板能允许气体穿过并进入蜗壳内。

6.所述进风网板包括能与蜗壳适配连接的盖板体以及设置于所述盖板体上的网孔区,所述网孔区内包括若干阵列分布的进风孔,通过网孔区的进风孔能与蜗壳连通。

7.在所述网孔区的外圈设置配件连接环,在所述配件连接环上设置若干配件连接螺孔。

8.还包括与蜗壳适配连接的蜗壳连接座,在所述蜗壳连接座上设置能与蜗壳相互连通的壳体出风口。

9.所述蜗壳连接座呈板状,在蜗壳连接座上设置若干均匀分布的蜗壳座连接孔。

10.在蜗壳的第二侧面设置电机壳连接口,在所述电机壳连接口的外侧设置若干电机壳连接螺孔,所述电机壳连接口贯通蜗壳第二侧面相对应的侧壁。

11.还包括设置于蜗壳第二侧面的连接定位密封环,所述连接定位密封环凸设于蜗壳的第二侧面,电机壳连接螺孔位于连接定位密封环的内圈。

12.所述蜗壳、进风网板通过铝压铸一体成型。

13.本实用新型的优点:与现有分别加工制备得到蜗壳、进风网板,然后再将进风网板

装配在蜗壳上的情况相比,采用压铸一体成型时,能同时制备得到蜗壳与进风网板,能省去进风网板与蜗壳分别加工,并在加工后的固定装配工序,提高使用的便捷性;同时,压铸同时制备蜗壳以及进风网板时,能降低加工时的工装夹具的数量,能降低工艺的复杂度与加工成本。

附图说明

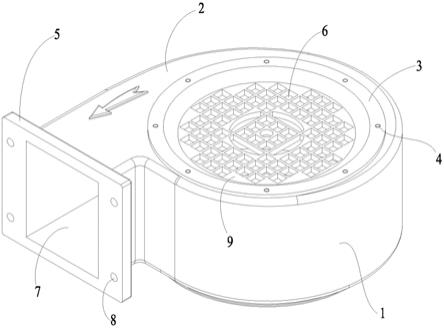

14.图1为本实用新型的结构示意图。

15.图2为本实用新型蜗壳第二侧面的示意图。

16.附图标记说明:1

‑

蜗壳、2

‑

盖板体、3

‑

配件连接环、4

‑

配件连接螺孔、5

‑

蜗壳连接座、6

‑

进风孔、7

‑

壳体出风口、8

‑

蜗壳座连接孔、9

‑

网孔区、10

‑

蜗壳主体连接部、11

‑

蜗壳主体部、12

‑

电机壳连接螺孔、13

‑

连接定位密封环以及14

‑

电机壳连接口。

具体实施方式

17.下面结合具体附图和实施例对本实用新型作进一步说明。

18.如图1和图2所示:为了能降低工艺复杂度以及加工成本,提高使用的便捷性,本实用新型包括蜗壳1,还包括能与蜗壳1压铸一体成型的进风网板,所述进风网板位于蜗壳1第一侧的侧面并与所述蜗壳1第一侧的侧面适配,进风网板能允许气体穿过并进入蜗壳1内。

19.具体地,蜗壳1可以采用现有常用的形状,进风网板与蜗壳1的第一侧面对应,采用压铸工艺能使得蜗壳1与进风网板一体成型,具体地,所述蜗壳1、进风网板通过铝压铸一体成型,具体采用压铸工艺制备得到蜗壳1以及进风网板的过程与现有压铸相一致,具体为本技术领域人员所熟知,此处不再赘述。即采用压铸工艺后,能同时制备得到蜗壳1以及进风网板,且进风网板与蜗壳1的第一侧面适配连接,进风网板的形状与蜗壳1的第一侧面适配,以利用进风网板能对蜗壳1的第一侧面进行封闭;同时,气体能穿过进风网板进入蜗壳1内,实现外部的进风,通过进风网板实现进风的方式、过程均与现有相一致,具体为本技术领域人员所熟知,此处不再赘述。

20.与现有分别加工制备得到蜗壳1、进风网板,然后再将进风网板装配在蜗壳1上的情况相比,采用压铸一体成型时,能同时制备得到蜗壳1与进风网板,能省去进风网板与蜗壳1分别加工,并在加工后的固定装配工序,提高使用的便捷性;同时,压铸同时制备蜗壳1以及进风网板时,能降低加工时的工装夹具的数量,能降低工艺的复杂度与加工成本。

21.进一步地,所述进风网板包括能与蜗壳1适配连接的盖板体2以及设置于所述盖板体2上的网孔区9,所述网孔区9内包括若干阵列分布的进风孔6,通过网孔区9的进风孔6能与蜗壳1连通。

22.本实用新型实施例中,盖板体2与蜗壳1的第一侧面一体连接,盖板体2的形状与蜗壳1第一侧面适应,利用盖板体2能封闭蜗壳1的第一侧面,气流只能通过网孔区9进入蜗壳1内或从蜗壳1内排出。网孔区9的面积小于盖板体2的面积,在网孔区9内设置阵列分布的进风孔6,进风孔6贯通网孔区9的侧壁,从而通过网孔区9内的进风孔6能与蜗壳1连通,即气体通过进风孔6能进入蜗壳1内,或者蜗壳1内的气体通过进风孔6从蜗壳1排出,进风孔6的数量以及相对应的孔径可以根据需要选择确定,具体为本技术领域人员所熟知,此处不再赘述。

23.进一步地,在所述网孔区9的外圈设置配件连接环3,在所述配件连接环3上设置若干配件连接螺孔4。

24.本实用新型实施例中,配件连接环3凸设于盖板体2上,配件连接环3呈圆环状,网孔区9位于配件连接环3内,在配件连接环3上设置若干配件连接螺孔4,从而通过配基连接螺孔4能将所需的配件与配件连接环3固定连接,一般地,装配在配件连接环3上固定配件包括防水罩等,具体配件的类型可以根据需要选择,此处不再赘述。

25.进一步地,还包括与蜗壳1适配连接的蜗壳连接座5,在所述蜗壳连接座5上设置能与蜗壳1相互连通的壳体出风口7。

26.本实用新型实施例中,蜗壳连接座5与蜗壳1适配连接,壳体出风口7贯通蜗壳连接座5,壳体出风口7与蜗壳1连通,即通过网孔区9进入蜗壳1内的气体能通过壳体出风口7排出。所述蜗壳连接座5呈板状,在蜗壳连接座5上设置若干均匀分布的蜗壳座连接孔8,通过蜗壳座连接孔8能将蜗壳连接座5安装在所需的位置,从而实现蜗壳1的装配。

27.具体实施时,蜗壳1包括蜗壳主体部11以及与所述蜗壳主体部11连接的蜗壳主体连接部10,蜗壳主体部11呈圆柱状,蜗壳主体部11内呈中空状态,蜗壳主体部11呈管状,蜗壳主体部11与蜗壳主体连接部10相连通,蜗壳主体部11与蜗壳主体连接部10配合形成现有常用的蜗壳状,蜗壳主体部11通过蜗壳主体连接部10与蜗壳连接座5连接。当蜗壳1包括蜗壳主体部11以及蜗壳主体连接部10时,进风网板的网孔区9与蜗壳主体部11对应配合。

28.进一步地,在蜗壳1的第二侧面设置电机壳连接口14,在所述电机壳连接口14的外侧设置若干电机壳连接螺孔12,所述电机壳连接口14贯通蜗壳1第二侧面相对应的侧壁。

29.本实用新型实施例中,电机壳连接口14贯通蜗壳1的第二侧面,通过电机壳连接口14能实现电机壳与蜗壳1的第二侧面适配连接。电机壳连接口14与蜗壳主体部11对应,即贯通蜗壳主体部11第二侧面的侧壁。通过电机壳连接螺孔12能方便通过连接螺栓实现电机壳与蜗壳1的固定连接,蜗壳1与电机壳连接配合后,能形成现有常用的离心风机壳体。

30.进一步地,还包括设置于蜗壳1第二侧面的连接定位密封环13,所述连接定位密封环13凸设于蜗壳1的第二侧面,电机壳连接螺孔12位于连接定位密封环13的内圈。

31.本实用新型实施例中,连接定位密封环13凸设于蜗壳1的第二侧面,当电机壳与蜗壳1的第二侧面固定连接后,利用连接定位密封环13能对电机壳与蜗壳1的结合部进行密封,确保电机壳与蜗壳1连接后的密封性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1