液动比例换向阀的制作方法

1.本实用新型涉及阀门制造技术,尤其涉及一种液动比例换向阀,属于液压设备制造技术领域。

背景技术:

2.换向阀作为控制油路通断和换向的一种液压元件,应用非常普遍。常见的换向阀为滑阀式结构,其阀芯在壳体内滑动,通过切换阀芯换向,使得不同油口之间连通或者关闭。

3.比例换向阀因其阀芯的开度可随控制指令的变化而变化,故可以通过调节比例换向阀的过流量,实现对执行元件的运动速度连续调节,控制简单方便,控制精度高。

4.现有技术中的比例换向阀,其主阀一般采用单弹簧结构设计,主要由主壳体和阀芯组成,主壳体的一侧控制油腔内设置弹簧,并且在弹簧内套设连接杆,从而稳定阀芯的位置;当主壳体导引孔a有压力油时,压力油推动阀芯克服弹簧的弹簧力往右运动;当主壳体导引孔b有压力油时,压力油推动阀芯并通过连接杆拉动克服弹簧的弹簧力往左运动;由于阀芯和连接杆的加工精度和累积公差的影响,连接杆的轴线与阀芯的轴线不重合,且弹簧两侧的零件为球锥配合结构,当压力油推动阀芯并通过连接杆克服弹簧的弹簧力往左运动时,弹簧的弹簧力f不在与轴线平齐,会产生一个径向分力f1作用于阀芯和连接杆上,使得阀芯运动阻力增大,当在相同的压降下,造成阀芯往左运动时的流量滞环要远大于往右运动时的流量滞环,影响负载的运动稳定性和阀的特性;且连接杆由于承受径向分力f1和轴向分力f2,长时间容易疲劳断裂;弹簧与两侧零件为球锥配合,接触面积小,接触应力大,容易磨损;当导引孔a和b没有压力油时,阀芯在弹簧的作用下处于中立位置,由于各零件加工精度和累积公差的影响,其p口到a口的遮盖量和p口到b口的遮盖量偏差较大,影响阀的特性。

5.因此,现有技术中需要一种能够使阀芯两侧滑动时受力均衡、位移平均的比例换向阀的阀芯结构。

技术实现要素:

6.本实用新型提供一种新的液动比例换向阀,通过在阀芯的两端均设置有弹簧复位结构,以解决阀芯在受控状态下两侧滑动距离不同,偏差量大的技术问题。

7.本实用新型实施例的液动比例换向阀,包括壳体和阀芯;所述阀芯可滑动的安装于壳体内;

8.所述壳体内设置有两个控制油腔,每个所述控制油腔均具有开口,所述阀芯的两端分别位于两个所述控制油腔内,且所述阀芯的端部用于密封所述开口;

9.每个所述控制油腔内均设置有安装座,该安装座上套设有弹簧,该弹簧的两端分别与所述阀芯和所述安装座相接触。

10.如上所述的液动比例换向阀,其中,所述壳体的两侧分别设置有控制油路,每个所

述控制油路与所对应的所述控制油腔相连通;所述控制油路通过所述控制油腔驱动所述阀芯滑动。

11.如上所述的液动比例换向阀,其中,所述阀芯的端面上设置有滑槽,所述安装座上设置有与所述阀芯轴线相平行的轴销;所述阀芯滑动,以使所述滑槽在所述轴销上滑动。

12.如上所述的液动比例换向阀,其中,所述阀芯为左右对称结构,且所述阀芯的端面上均设置有套筒,该套筒套设于所述弹簧内侧。

13.如上所述的液动比例换向阀,其中,所述弹簧与所述阀芯之间设置有垫圈,所述弹簧通过所述垫圈与所述阀芯相接触。

14.如上所述的液动比例换向阀,其中,所述控制油腔的内径大于所述开口的内径,所述垫圈位于所述控制油腔内且抵靠在所述开口上。

15.如上所述的液动比例换向阀,其中,所述壳体内设置有高压油口和至少一个工作油口,所述壳体上设置有滑孔,所述阀芯套设在滑孔内并通过所述阀芯的径向面密封所述滑孔;所述阀芯滑动,以使所述阀芯的径向端面与所述滑孔之间具有间隙,该间隙用于连通所述高压油口与所述工作油口;

16.所述阀芯位于中位时,所述阀芯与所述滑孔相接触的面为肩台密封面。

17.如上所述的液动比例换向阀,其中,所述肩台密封面的上均设置有多个润滑油槽。

18.如上所述的液动比例换向阀,其中,所述滑槽为u形槽,且开设在所述阀芯的径向端面上。

19.如上所述的液动比例换向阀,其中,所述轴销的轴线与所述阀芯的轴线不重合,且所述滑槽的长度大于所述阀芯的最大位移长度。

20.本实用新型的比例换向阀结构,采用双弹簧结构设计,结构简单,成本低廉,可有效弥补现有结构的不足,提高比例换向阀控制性能,延长比例换向阀的使用寿命。

附图说明

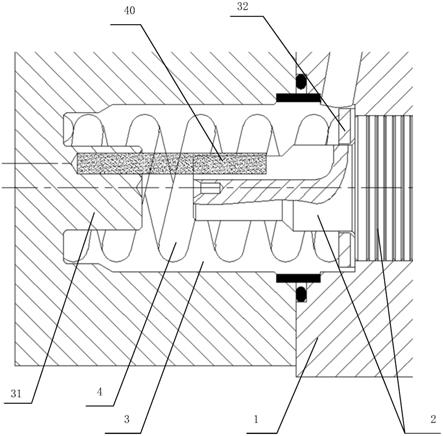

21.图1为本实用新型实施例的液动比例换向阀的中位状态下剖面结构示意图;

22.图2为图1中控制油腔放大示意图;

23.图3为图1中阀芯端部侧面结构示意图。

具体实施方式

24.本实用新型所述的液动比例换向阀可以采用以下材料制成,且不限于如下材料,例如:阀芯、液压配套系统、电控装置等常用组件。

25.图1为本实用新型实施例的液动比例换向阀的中位状态下剖面结构示意图;本实施例结合图2和图3进行说明。

26.本实用新型实施例的液动比例换向阀,包括壳体1和阀芯2;所述阀芯2可滑动的安装于壳体1内;所述壳体1内设置有两个控制油腔3,每个所述控制油腔3均具有开口,所述阀芯2的两端分别位于两个所述控制油腔3内,且所述阀芯2的端部用于密封所述开口。

27.实际使用过程中,所述壳体1的两侧分别设置有控制油路(a和b),每个所述控制油路与所对应的所述控制油腔3相连通;所述控制油路通过所述控制油腔驱动所述阀芯2滑动。

28.每个所述控制油腔3内均设置有安装座31,该安装座31上套设有弹簧4,该弹簧4的两端分别与所述阀芯2和所述安装座31相接触。

29.本实施例的液动比例换向阀,为了便于理解和说明应用环境,一般情况下,所述壳体1内设置有高压油口p和至少一个工作油口(a和b),所述壳体上设置有滑孔,所述阀芯2套设在滑孔内并通过所述阀芯2的径向面密封所述滑孔;所述阀芯2滑动,以使所述阀芯的径向端面与所述滑孔之间具有间隙,该间隙用于连通所述高压油口p与所述工作油口;所述阀芯位于中位时,所述阀芯2与所述滑孔相接触的面为肩台密封面。该肩台密封面与滑孔之间保持滑动关系,且具有良好的密封效果。

30.一般情况下,所述壳体1上设置有两个滑孔,所述阀芯2套设在两个滑孔内;所述阀芯2向左或向右滑动,打开其中一侧所述滑孔,以使所述高压油口与其中一个所述工作油口相连通,进而执行换向动作。

31.一般情况下,高压油口与液压系统中的液压泵相连,用于通过高压油管释放高压的液压油。

32.两个工作油口分别与执行元件的两端相连,以便于通过进出油管进行执行换向动作。

33.阀芯滑动,以分别用来打开p-a,p-b,a-t,b-t,不仅用于工作油口的开启,也用于开启工作油口与回油口t之间的油路。

34.本实施例的液动比例换向阀,其中,所述肩台密封面的上均设置有多个润滑油槽。

35.由于润滑油槽的大部分与滑孔的密封面对应,所以阀芯受到了油压的悬浮支撑作用,降低了阀芯运动的摩擦力,降低了阀芯的液压卡紧力,所以当换向阀长时间处于中立位置需要换向时能正常换向。

36.在本实施例中,当控制油路a、b没有导引压力时,阀芯在预紧弹簧的作用下,置于中位,油口p/a/b/t都不相通;当控制油路a有导引压力时,导引压力与弹簧抗衡,阀芯开始往右运动,使得油口p与a通,油口b与t通,且运动的距离与控制油路a的导引压力的大小有关;同理当控制油路b有导引压力时,使得油口p与b通,油口a与t通;所以电液比例换向阀通过连续调节控制腔的导引压力的大小,实现阀芯的位移连续变化。

37.当阀芯往左运动时,油路p通b,a通t;往右运动时,油路p通a,b通t;一般情况下,所述阀芯2为左右对称结构,且如图2所示,所述阀芯2的端面上均设置有套筒,该套筒套设于所述弹簧4内侧。

38.该套筒一般为变径的圆柱体结构,与所述阀芯为一体式结构。

39.本实施例的液动比例换向阀,如图3,所述阀芯2的端面上设置有滑槽20,所述安装座31上设置有与所述阀芯2轴线相平行的轴销40;所述阀芯2滑动,以使所述滑槽20在所述轴销40上滑动。

40.进一步的,所述弹簧4与所述阀芯2之间设置有垫圈32,所述弹簧4通过所述垫圈32与所述阀芯2相接触。

41.一般情况下,所述控制油腔3的内径大于所述开口的内径,所述垫圈32位于所述控制油腔3内且抵靠在所述开口上。从而使阀芯压缩弹簧时,通过垫圈32与弹簧4相接触,减少了弹簧对阀芯端部的磨损,还能够均匀的分散阀芯对弹簧的压力。

42.本实施例的液动比例换向阀,如图3,所述滑槽20为u形槽,且开设在所述阀芯2的

径向端面上。

43.进一步的,所述轴销40的轴线与所述阀芯2的轴线不重合(轴销与阀芯之间的距离x大于0),且所述滑槽20的长度y大于所述阀芯2的最大位移长度(肩台密封面的长度),从而使阀芯左右横移的任何状态内,轴销40都有一部分位于滑槽20内,避免了阀芯发生异常的转动作用。

44.本实施例中的比例换向阀的导阀,当给定固定的控制信号时,其输出的控制压力油是可以调整的,可有效弥补弹簧的加工误差造成的弹簧力不一致的情形。

45.由于比例换向阀是依靠导引孔a或b提供的控制压力油与弹簧的弹簧力抗衡来实现阀芯的连续位移控制,为了克服阀芯运动时摩擦力和液动力的影响,获得较小的流量滞环,其弹簧的刚度设计比较大;本实施例当阀芯越过死区时需要约6bar的压力油与弹簧力抗衡,当阀芯运行到最大开口时需要约29.5bar的压力油与弹簧力抗衡,大刚度的弹簧可获得较小的流量滞环和较快的频率响应,提高比例换向阀的特性。

46.现有技术中,阀芯在连续移动过程中,当液压油的压力和流量达到一个限度时,阀芯受到的液动力会使得阀芯产生有害的旋转运动,加速阀芯的磨损,严重影响比例换向阀的性能;本实用新型的比例换向阀,由于轴销的轴线和阀芯的轴线并非在同一直线上的,当阀芯往左或往右运动时,保证轴销的凸出段有一部分始终在滑槽内,限制了阀芯旋转运动。

47.本实用新型的比例换向阀结构,采用双弹簧结构设计,结构简单,成本低廉,可有效弥补现有结构的不足,提高比例换向阀控制性能,延长比例换向阀的使用寿命。

48.上述本实用新型实施例序号仅仅为了描述,不代表实施例的优劣。通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助一些变形加必需的通用技术叠加的方式来实现;当然也可以通过简化上位一些重要技术特征来实现。基于这样的理解,本实用新型的技术方案本质上或者说对现有技术做出贡献的部分为:整体的作用和结构,并配合本实用新型各个实施例所述的结构。

49.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1