一种2.5mm四辊伺服泵卷板机液压系统的制作方法

1.本实用新型属于卷板机液压技术领域,具体涉及一种2.5mm四辊伺服泵卷板机液压系统。

背景技术:

2.四辊液压卷板机专用于金属板材的成形弯曲,包括上辊、下辊、前侧辊和后侧辊,上辊位置固定,分别采用两支油缸同步升降实现下侧辊和前、后侧辊可上下移动,采用翻倒油缸实现上辊前侧轴承体的翻转、复位。前后侧辊移动的同步控制一般采用节流阀同步回路,存在以下问题:

3.1、同步精度差,安装调试复杂;

4.2、系统运行时有较大的压力损失,功耗大、易发热。

技术实现要素:

5.本实用新型的目的在于提供一种2.5mm四辊伺服泵卷板机液压系统,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种2.5mm四辊伺服泵卷板机液压系统,包括两个子系统,第一子系统包括后侧辊右缸、前侧辊右缸、下辊缸,第二子系统包括倒头缸、前侧辊左缸、后侧辊左缸;第一子系统还包括第一伺服电机、第一油泵、第一阀组,第一伺服电机连接第一油泵,第一油泵连接第一阀组的p口,第一阀组的t口连接油箱,第一阀组的a1口连接下辊缸上腔,第一阀组的b1口连接下辊缸下腔,第一阀组的a2口连接前侧辊右缸上腔,第一阀组的b2口连接前侧辊右缸下腔,第一阀组的a3口连接后侧辊右缸上腔,第一阀组的b3口连接后侧辊右缸下腔,第二子系统还包括第二伺服电机、第二油泵、第二阀组,第二伺服电机连接第二油泵,第二油泵连接第二阀组的p口,第二阀组的t口连接油箱,第二阀组的a4口连接后侧辊左缸上腔,第二阀组的b4口连接后侧辊左缸下腔,第二阀组的a5口连接前侧辊左缸上腔,第二阀组的b5口连接前侧辊左缸下腔,第二阀组的a6口连接倒头缸上腔,第二阀的组b6口连接倒头缸下腔。

7.优选的,所述第一阀组包括第一6m电磁阀、第一压力阀,第一6m电磁阀的p口、第一压力阀的p口与第一阀组的p口连接 ,第一6m电磁阀的t口、第一压力阀的t口与第一阀组的t口连接。

8.优选的,所述第一阀组包括第一6j电磁阀、第一液控单向阀,第一6j电磁阀的p口连接第一阀组的p口,第一6j电磁阀的t口连接第一阀组的t口,第一6j电磁阀的a口与第一液控单向阀、第一阀组的a1口依次连接,第一6j电磁阀的b口与第一液控单向阀、第一阀组的b1口依次连接。

9.优选的,所述第一阀组还包括第二6j电磁阀、第二液控单向阀 、第一平衡阀,第二6j电磁阀的p口连接第一阀组的p口,第二6j电磁阀的t口连接第一阀组的t口,第二6j电磁阀的a口与第二液控单向阀、第一平衡阀、第一阀组的a2口依次连接,第二6j电磁阀的b口与

第二液控单向阀、第一阀组的b2口依次连接。

10.优选的,所述第一阀组还包括第三6j电磁阀、第三液控单向阀、第二平衡阀,第三6j电磁阀的p口连接第一阀组的p口,第三6j电磁阀的t口连接第一阀组的t口,第三6j电磁阀的a口与第三液控单向阀、第二平衡阀、第一阀组的a3口依次连接,第三6j电磁阀的b口与第三液控单向阀、第一阀组的b3口依次连接。

11.优选的,所述第二阀组包括第二6m电磁阀、第二压力阀,第二6m电磁阀的p口、第二压力阀的p口与第二阀组的p口连接 ,第二6m电磁阀的t口、第二压力阀的t口与第二阀组的t口连接。

12.优选的,所述第二阀组还包括第四6j电磁阀、第四液控单向阀、第三平衡阀,第四6j电磁阀的p口连接第二阀组的p口,第四6j电磁阀的t口连接第二阀组的t口,第四6j电磁阀的a口与第四液控单向阀、第三平衡阀、第二阀组的a4口依次连接,第四6j电磁阀的b口与第四液控单向阀、第二阀组的b4口依次连接。

13.优选的,所述第二阀组还包括第五6j电磁阀、第五液控单向阀、第四平衡阀,第五6j电磁阀的p口连接第二阀组的p口,第五6j电磁阀的t口连接第二阀组的t口,第五6j电磁阀的a口与第五液控单向阀、第四平衡阀、第二阀组的a5口依次连接,第五6j电磁阀的b口与第五液控单向阀、第二阀组的b5口依次连接。

14.优选的,所述第二阀组还包括第六6j电磁阀、第六液控单向阀,第六6j电磁阀的p口连接第二阀组的p口,第六6j电磁阀的t口连接第二阀组的t口,第六6j电磁阀的a口与第六液控单向阀、第二阀组的a6口依次连接,第六6j电磁阀的b口与第六液控单向阀、第二阀组的b6口依次连接。

15.与现有技术相比,本实用新型的有益效果是:采用两套独立的伺服电机泵系统,一套分别控制倒头缸、前侧辊左缸、后侧辊左缸;另一套分别控制后侧辊右缸、前侧辊右缸、下辊缸;伺服电机根据位移传感器反馈实时调整转速,改变油泵输出流量、控制油缸速度,实现前、后侧棍左右油缸同步;该系统 结构简单、紧凑,运行噪声低,油缸同步定位精度高,由于系统运行过程中没有溢流,整机节能效果明显。

附图说明

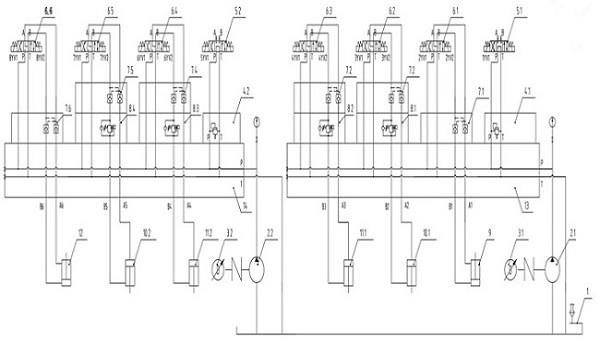

16.图1为本实用新型的原理示意图;

17.图中:1、油箱;2.1、第一油泵;2.2、第二油泵;3.1、第一伺服电机;3.2、第二伺服电机;4.1、第一压力阀;4.2、第二压力阀;5.1、第一6m电磁阀;5.2、第二6m电磁阀;6.1、第一6j电磁阀;6.2、第二6j电磁阀;6.3、第三6j电磁阀;6.4、第四6j电磁阀;6.5、第五6j电磁阀;6.6、第六6j电磁阀;7.1、第一液控单向阀;7.2、第二液控单向阀;7.3、第三液控单向阀;7.4、第四液控单向阀;7.5、第五液控单向阀;7.6、第六液控单向阀;8.1、第一平衡阀;8.2、第二平衡阀;8.3、第三平衡阀;8.4、第四平衡阀;9、下辊缸;10.1、前侧辊右缸;10.2、前侧辊左缸;11.1、后侧辊右缸;11.2、后侧辊左缸;12、倒头缸;13、第一阀组;14、第二阀组。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的

实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.实施例1

20.请参阅图1,本实用新型提供一种技术方案:一种2.5mm四辊伺服泵卷板机液压系统,包括两个子系统,第一子系统包括后侧辊右缸11.1、前侧辊右缸10.1、下辊缸9,第二子系统包括倒头缸12、前侧辊左缸10.2、后侧辊左缸11.2;第一子系统还包括第一伺服电机3.1、第一油泵2.1、第一阀组13,第一伺服电机3.1连接第一油泵2.1,第一油泵2.1连接第一阀组13的p口,第一阀组13的t口连接油箱1,第一阀组13的a1口连接下辊缸9上腔,第一阀组13的b1口连接下辊缸9下腔,第一阀组13的a2口连接前侧辊右缸10.1上腔,第一阀组13的b2口连接前侧辊右缸10.1下腔,第一阀组13的a3口连接后侧辊右缸11.1上腔,第一阀组13的b3口连接后侧辊右缸11.1下腔,第二子系统还包括第二伺服电机3.2、第二油泵2.2、第二阀组14,第二伺服电机3.2连接第二油泵2.2,第二油泵2.2连接第二阀组14的p口,第二阀组14的t口连接油箱1,第二阀组14的a4口连接后侧辊左缸11.2上腔,第二阀组14的b4口连接后侧辊左缸11.2下腔,第二阀组14的a5口连接前侧辊左缸10.2上腔,第二阀组14的b5口连接前侧辊左缸10.2下腔,第二阀组14的a6口连接倒头缸12上腔,第二阀14的组b6口连接倒头缸12下腔。

21.本实施例中,优选的,所述第一阀组13包括第一6m电磁阀5.1、第一压力阀4.1,第一6m电磁阀5.1的p口、第一压力阀4.1的p口与第一阀组13的p口连接 ,第一6m电磁阀5.1的t口、第一压力阀4.1的t口与第一阀组13的t口连接。

22.本实施例中,优选的,所述第一阀组13包括第一6j电磁阀6.1、第一液控单向阀7.1 ,第一6j电磁阀6.1的p口连接第一阀组13的p口,第一6j电磁阀6.1的t口连接第一阀组13的t口,第一6j电磁阀6.1的a口与第一液控单向阀7.1、第一阀组13的a1口依次连接,第一6j电磁阀6.1的b口与第一液控单向阀7.1、第一阀组13的b1口依次连接。

23.本实施例中,优选的,所述第一阀组13还包括第二6j电磁阀6.2、第二液控单向阀7.2 、第一平衡阀8.1,第二6j电磁阀6.2的p口连接第一阀组13的p口,第二6j电磁阀6.2的t口连接第一阀组13的t口,第二6j电磁阀6.2的a口与第二液控单向阀7.2、第一平衡阀8.1、第一阀组13的a2口依次连接,第二6j电磁阀6.2的b口与第二液控单向阀7.2、第一阀组13的b2口依次连接。

24.本实施例中,优选的,所述第一阀组13还包括第三6j电磁阀6.3、第三液控单向阀7.3 、第二平衡阀8.2,第三6j电磁阀6.3的p口连接第一阀组13的p口,第三6j电磁阀6.3的t口连接第一阀组13的t口,第三6j电磁阀6.3的a口与第三液控单向阀7.3、第二平衡阀8.2、第一阀组13的a3口依次连接,第三6j电磁阀6.3的b口与第三液控单向阀7.3、第一阀组13的b3口依次连接。

25.本实施例中,优选的,所述第二阀组14包括第二6m电磁阀5.2、第二压力阀4.2,第二6m电磁阀5.2的p口、第二压力阀4.2的p口与第二阀组14的p口连接 ,第二6m电磁阀5.2的t口、第二压力阀4.2的t口与第二阀组14的t口连接。

26.本实施例中,优选的,所述第二阀组14还包括第四6j电磁阀6.4、第四液控单向阀7.4 、第三平衡阀8.3,第四6j电磁阀6.4的p口连接第二阀组14的p口,第四6j电磁阀6.4的t口连接第二阀组14的t口,第四6j电磁阀6.4的a口与第四液控单向阀7.4、第三平衡阀8.3、

第二阀组14的a4口依次连接,第四6j电磁阀6.4的b口与第四液控单向阀7.4、第二阀组14的b4口依次连接。

27.本实施例中,优选的,所述第二阀组14还包括第五6j电磁阀6.5、第五液控单向阀7.5 、第四平衡阀8.4,第五6j电磁阀6.5的p口连接第二阀组14的p口,第五6j电磁阀6.5的t口连接第二阀组14的t口,第五6j电磁阀6.5的a口与第五液控单向阀7.5、第四平衡阀8.4、第二阀组14的a5口依次连接,第五6j电磁阀6.5的b口与第五液控单向阀7.5、第二阀组14的b5口依次连接。

28.本实施例中,优选的,所述第二阀组14还包括第六6j电磁阀6.6、第六液控单向阀7.6 ,第六6j电磁阀6.6的p口连接第二阀组14的p口,第六6j电磁阀6.6的t口连接第二阀组14的t口,第六6j电磁阀6.6的a口与第六液控单向阀7.6、第二阀组14的a6口依次连接,第六6j电磁阀6.6的b口与第六液控单向阀7.6、第二阀组14的b6口依次连接。

29.本实用新型的工作原理及使用流程:以下第一6m电磁阀5.1电磁铁计为1yv1,第一6j电磁阀6.1左电磁铁计为2yv1,右电磁铁计为2yv2,第二6j电磁阀6.2左电磁铁计为3yv1,右电磁铁计为3yv2,第三6j电磁阀6.3左电磁铁计为4yv1,右电磁铁计为4yv2,第二6m电磁阀5.2电磁铁计为5yv1,第四6j电磁阀6.4左电磁铁计为6yv1,右电磁铁计为6yv2,第五6j电磁阀6.5左电磁铁计为7yv1,右电磁铁计为7yv2,第六6j电磁阀6.6左电磁铁计为8yv1,右电磁铁计为8yv2。

30.前侧辊缸控制:

31.前侧辊左缸与前侧辊右缸同步伸出:第一伺服电机3.1启动1yv1得电第一子系统建压,第二伺服电机3.2启动5yv1得电第二子系统建压,3yv2、7yv2同时得电,第一油泵2.1输出的压力油经第二6j电磁阀6.2(p

→

a)、第二液控单向阀7.2至前侧辊右缸10.1上腔,前侧辊右缸10.1伸出,前侧辊右缸10.1下腔排出的液压油经第一平衡阀8.1、第二液控单向阀7.2、第二6j电磁阀6.2(b

→

t)回油箱,前侧辊右缸10.1的速度由第一伺服电机3.1控制;同时,第二油泵2.2输出的压力油经第五6j电磁阀6.5(p

→

a)、第五液控单向阀7.5至前侧辊左缸10.2上腔,前侧辊左缸10.2伸出,前侧辊左缸10.2下腔排出的液压油经第四平衡阀8.4、第五液控单向阀7.5、第五6j电磁阀6.5(b

→

t)回油箱,前侧辊右缸10.2的速度由第二伺服电机3.2控制。

32.前侧辊左缸与前侧辊右缸同步缩回:第一伺服电机3.1启动1yv1得电第一子系统建压,第二伺服电机3.2启动5yv1得电第二子系统建压,3yv1、7yv1同时得电,第一油泵2.1输出的压力油经第二6j电磁阀6.2(p

→

b)、第二液控单向阀7.2 、第一平衡阀8.1至前侧辊右缸10.1下腔,前侧辊右缸10.1缩回,前侧辊右缸10.1上腔排出的液压油经第二液控单向阀7.2、第二6j电磁阀6.2(a

→

t)回油箱,前侧辊右缸10.1的速度由第一伺服电机3.1控制;同时,第二油泵2.2输出的压力油经第五6j电磁阀6.5(p

→

b)、第五液控单向阀7.5、第一平衡阀8.1至前侧辊左缸10.2下腔,前侧辊左缸10.2缩回,前侧辊左缸10.2上腔排出的液压油经第五液控单向阀7.5、第五6j电磁阀6.5(a

→

t)回油箱,前侧辊右缸10.2的速度由第二伺服电机3.2控制。

33.后侧辊缸控制:

34.第一伺服电机3.1启动1yv1得电第一子系统建压,第一伺服电机3.2启动5yv1得电第二子系统建压,4yv1、6yv1同时得电、后侧辊左缸11.2与后侧辊右缸11.1同步伸出,4yv2、

6yv2同时得电、后侧辊左缸11.2与后侧辊右缸11.1同步缩回;原理同前侧辊缸控制。

35.倒头缸控制:

36.第二伺服电机3.2启动5yv1得电第二子系统建压,8yv1得电倒头缸12伸出,8yv2得电下辊缸12缩回。

37.下辊缸控制:

38.第一伺服电机3.1启动1yv1得电第一子系统建压,2yv1得电下辊缸9伸出,2yv2得电下辊缸9缩回。

39.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1