一种压缩机的制作方法

1.本实用新型涉及空气压缩技术领域,尤其涉及一种空气压缩用的压缩机。

背景技术:

2.目前,微油低压螺杆类的压缩机在使用时,其低压机的油压是系统管道中润滑油自身的压力,该润滑油在系统管道中循环流动的过程中会产生压损,而导致油压过低而无法正常运行。为保证系统管道中的油压正常,通常是在系统管道中设置离心泵来实现润滑油的增压稳流要求。但是,在系统管道中增设离心泵,易导致系统管道中的润滑油出现渗漏问题,甚至导致用户停机检修,影响生产,给用户造成极大的损失。

技术实现要素:

3.为避免压缩机在使用过程中出现润滑油渗漏问题,本实用新型提出一种压缩机,该压缩机包括压缩主机、油气桶、冷却器和磁力泵,所述压缩主机的主轴的前端安装有前轴承,所述主轴的后端安装有后轴承;所述压缩主机的排气口通过排气管与所述油气桶的进气口连通,所述油气桶的排油口通过排油管与所述冷却器的进油口连通,所述冷却器的冷却出油口通过一级回油管与所述压缩主机的喷油口连通;所述磁力泵的进油口通过进油二级回油管与所述回油管连通,所述磁力泵的出油口通过所述出油二级回油管与所述前轴承上的前轴承孔和所述后轴承上的后轴承孔连通。本实用新型压缩机利用磁力泵替代离心泵,由于磁力泵不会因机械密封问题而出现润滑油渗漏的问题,可有效减少压缩机的故障点,从而可减少用户因压缩机故障而停机检修的几率,进而可避免因压缩机故障而影响用户生产,给用户造成损失。另外,在压缩主机的主轴的前端设置前轴承,在压缩主机的主轴的后端设置后轴承,可消除压缩主机在转动时产生的轴/径向力,从而可减少压缩主机因轴承磨损而引发异响,延长压缩主机的使用周期,进而可降低本实用新型压缩机的使用成本,降低用户的生产成本。

4.优选地,所述一级回油管上设置有一级油过滤器和第一三通管,且所述第一三通位于所述一级油过滤器和所述冷却出油口之间,且所述第一三通管的中部支口通过所述进油二级回油管与所述磁力泵的进油口连通。这样,本实用新型压缩机利用第一三通管对一级回油管形成的主回路进行分流形成支路与磁力泵的进油口连通,可形成相相互独立的主回路和支路,方便控制主回路和支路中的润滑油的油压;利用位于主回路上的一级油过滤器对经过一级回油管和喷油口回流到压缩主机内的润滑油进行过滤,可避免润滑油中的杂质经主回路进入到压缩主机内,影响压缩主机工作,进而影响本实用新型压缩机的使用。

5.优选地,所述出油二级回油管上设置有二级油过滤器,且该二级油过滤器的处理量小于所述一级油过滤器的处理量。这样,在出油二级回油管上设置二级油过滤器,可利用该二级油过滤器对支路中的润滑油进行过滤,避免润滑油中的杂质经支路和前轴承孔、后轴承孔进入到压缩主机中,影响压缩主机工作。另外,由于主回路中的润滑油的油量大于支路中的润滑油的油量,故利用处理量较大的一级油过滤器对主回路中的润滑油进行过滤处

理,利用处理量较小的二级油过滤器对支路中的润滑油进行过滤处理,可有效节约润滑油的过滤处理成本。

6.优选地,所述一级回油管上设置有第二三通管,且该第二三通管位于所述一级油过滤器和所述第一三通管之间;所述出油二级回油管上设置有第一三通球阀,且该第一三通球阀通过一级回流支管与所述第二三通管连接。这样,当主回路中的润滑油的流速变慢或油压下降时,可打开第一三通球阀,通过一级回路支管为主回路中的润滑油增压,保证本实用新型压缩机能够正常稳定地运行。

7.优选地,所述二级回油管上设置有分流三通管,该分流三通管位于所述压缩主机和所述二级油过滤器之间,且所述分流三通管通过分流支管与所述前轴承孔和所述后轴承孔连通。这样,在支路中,分流三通管可通过分流支管将经过二级油过滤器过滤的冷却后的润滑油注入到前轴承孔和后轴承孔中,可保证前轴承和后轴承的润滑,避免前轴承和后轴承因润滑不足而磨损,延长前轴承和后轴承的使用寿命,进而延长本实用新型压缩机中的压缩主机的使用寿命。

8.优选地,所述一级回油管上设置有第三三通管,且该第三三通管位于所述压缩主机的喷油口和所述一级油过滤器之间;所述出油二级回油管上设置有第二三通球阀,该第二三通球阀位于所述分流三通管和所述二级油过滤器之间,且所述第二三通球阀通过二级回流支管与所述第三三通管连接。这样,在使用过程中,可通过手动控制第二三通球阀的开度来控制分流支管中的润滑油的油压,以使经前轴承孔和后轴承孔注入到压缩主机中的润滑油的油压维持在3mpa,并使支路中多余的润滑油通过二级回流支管回流到主回路中。由此可见,在一级回油管上设置位于压缩主机的喷油口和一级油过滤器之间的第三三通管,在出油二级回油管上设置位于分流三通管和二级油过滤器之间的第二三通球阀,并通过二级回流支管连接第三三通管和第二三通球阀,不仅能够保证支路上向前轴承和后轴承中注油使得油压和油量,还可以将超出支路所需的润滑油回流到主回路中,实现分流分压,保证本实用新型压缩机中的系统管道内的油压稳定。

9.优选地,所述出油二级回油管上设置有压力表,且该压力表位于所述分流三通管和所述第二三通球阀之间。这样,在使用过程中,可利用压力表实时监测支路中的油压,以便于操作人员及时调整第二三通球阀的开度,使支路中经前轴承孔和后轴承孔注入到压缩主机中的润滑油的油压维持在工作所需的压力值处。

附图说明

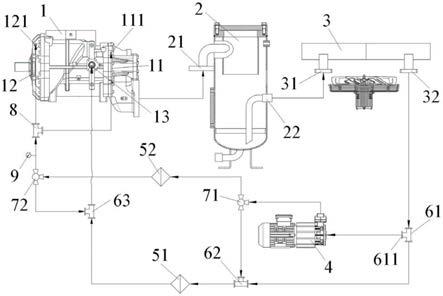

10.图1为本实用新型压缩机的结构及系统管道内的油路示意图。

具体实施方式

11.下面,结合图1对本实用新型压缩机进行详细说明。

12.如图1所示,本实用新型压缩机包括压缩主机1、油气桶2、冷却器3和磁力泵4。其中,压缩主机1的主轴的前端安装有前轴承11,主轴的后端安装有后轴承12。压缩主机1的排气口通过排气管与油气桶2的进气口21连通,油气桶2的排油口22通过排油管与冷却器3的进油口31连通,冷却器3的冷却出油口32通过一级回油管与压缩主机1的喷油口13连通。磁力泵4的进油口通过进油二级回油管与回油管连通,磁力泵4的出油口通过出油二级回油管

与前轴承11上的前轴承孔111和后轴承12上的后轴承孔121连通。本实用新型压缩机利用磁力泵4替代离心泵,由于磁力泵4不会因机械密封问题而出现润滑油渗漏的问题,可有效减少压缩机的故障点,从而可减少用户因压缩机故障而停机检修的几率,进而可避免因压缩机故障而影响用户生产,给用户造成损失。另外,在压缩主机1的主轴的前端设置前轴承11,在压缩主机1的主轴的后端设置后轴承12,可消除压缩主机1在转动时产生的轴/径向力,从而可减少压缩主机1因轴承磨损而引发异响,延长压缩主机1的使用周期,进而可降低本实用新型压缩机的使用成本,降低用户的生产成本。

13.如图1所示,一级回油管上设置有一级油过滤器51和第一三通管61,且第一三通61位于一级油过滤器51和冷却器3的冷却出油口32之间,且第一三通管61的中部支口611通过进油二级回油管与磁力泵4的进油口连通。这样,本实用新型压缩机利用第一三通管61对一级回油管形成的主回路进行分流形成支路与磁力泵4的进油口连通,可形成相相互独立的主回路和支路,方便控制主回路和支路中的润滑油的油压;利用位于主回路上的一级油过滤器51对经过一级回油管和喷油口13回流到压缩主机1内的润滑油进行过滤,可避免润滑油中的杂质经主回路进入到压缩主机1内,影响压缩主机1工作,进而影响本实用新型压缩机的使用。优选地,出油二级回油管上设置有二级油过滤器52,且该二级油过滤器52的处理量小于一级油过滤器51的处理量。这样,在出油二级回油管上设置二级油过滤器52,可利用该二级油过滤器52对支路中的润滑油进行过滤,避免润滑油中的杂质经支路和前轴承孔111、后轴承孔121进入到压缩主机1中,影响压缩主机1工作。另外,由于主回路中的润滑油的油量大于支路中的润滑油的油量,故利用处理量较大的一级油过滤器51对主回路中的润滑油进行过滤处理,利用处理量较小的二级油过滤器52对支路中的润滑油进行过滤处理,可有效节约润滑油的过滤处理成本。优选地,一级回油管上设置有第二三通管62,且该第二三通管62位于一级油过滤器51和第一三通管61之间;出油二级回油管上设置有第一三通球阀71,且该第一三通球阀71通过一级回流支管与第二三通管62连接。这样,当实际工况较差,本实用新型压缩机长期使用且无法正常停机保养时,系统管道内的杂质易于润滑油发生化学反应,导致润滑油的油品年度慢慢增加,从而导致润滑油在系统管道内的流速变慢,进而导致压缩主机1因注油量不足而出现排气高温跳机问题时,可打开第一三通球阀71,通过一级回路支管直接向主回路中注入润滑油,给主回路中的润滑油增压,从而保证压缩主机1的注油量;当本实用新型压缩机的输气端用气量陡然增加时,易导致本实用新型压缩机严重欠压,进而导致系统管道内的油压也随之下降,可打开第一三通球阀71,通过一级回路支管直接向主回路中注入润滑油,给主回路中的润滑油增压,从而可避免压缩主机缺油,进而可保证本实用新型压缩机正常稳定地运行。由此可见,当主回路中的润滑油的流速变慢或油压下降时,可打开第一三通球阀71,通过一级回路支管为主回路中的润滑油增压,保证本实用新型压缩机能够正常稳定地运行。

14.如图1所示,二级回油管上设置有分流三通管8,该分流三通管8位于压缩主机1和二级油过滤器52之间,且分流三通管8通过分流支管与前轴承孔111和后轴承孔121连通。这样,在支路中,分流三通管8可通过分流支管将经过二级油过滤器52过滤的冷却后的润滑油注入到前轴承孔111和后轴承孔121中,可保证前轴承11和后轴承12的润滑,避免前轴承11和后轴承12因润滑不足而磨损,延长前轴承11和后轴承12的使用寿命,进而延长本实用新型压缩机中的压缩主机的使用寿命。优选地,一级回油管上设置有第三三通管63,且该第三

三通管63位于压缩主机1的喷油口13和一级油过滤器51之间;出油二级回油管上设置有第二三通球阀72,该第二三通球阀72位于分流三通管63和二级油过滤器52之间,且第二三通球阀72通过二级回流支管与第三三通管63连接。这样,在使用过程中,可通过手动控制第二三通球阀72的开度来控制分流支管中的润滑油的油压,以使经前轴承孔111和后轴承孔121注入到压缩主机1中的润滑油的油压维持在3mpa,并使支路中多余的润滑油通过二级回流支管回流到主回路中。由此可见,在一级回油管上设置位于压缩主机1的喷油口13和一级油过滤器51之间的第三三通管63,在出油二级回油管上设置位于分流三通管8和二级油过滤器52之间的第二三通球阀72,并通过二级回流支管连接第三三通管63和第二三通球阀72,不仅能够保证支路上向前轴承11和后轴承12中注油使得油压和油量,还可以将超出支路所需的润滑油回流到主回路中,实现分流分压,保证本实用新型压缩机中的系统管道内的油压稳定。优选地,出油二级回油管上设置有压力表9,且该压力表9位于分流三通管8和第二三通球阀72之间。这样,在使用过程中,可利用压力表9实时监测支路中的油压,以便于操作人员及时调整第二三通球阀72的开度,使支路中经前轴承孔111和后轴承孔121注入到压缩主机1中的润滑油的油压维持在工作所需的压力值处,比如3mpa。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1