一种可串联的油缸结构的制作方法

1.本实用新型属于液压油缸技术领域,涉及一种可串联的油缸结构。

背景技术:

2.为实现一套液压站油路控制多个油缸同步工作,需要及时对多个油缸进行补油。

3.例如一项申请号为202020770165.8的中国专利,公开了一种油缸串联双向补油机构,通过在缸底设有与杆腔连通的过油腔,活塞设有补偿油道,补偿油道两侧分别设有第一单向阀和第二单向阀,第一单向阀用于限制补偿油道内的油液流入过油腔,第二单向阀用于限制补偿油道内的油液流入杆腔,第一缸体上设有直通过油腔的第一接油口,杆腔的第二接油口通过管路与另一个独立油缸的过油腔第一接油口连接,实现了两个油缸串联同步运动效果。

4.但是这种补油机构需要设置两个单向阀,结构相对复杂,油缸组装较为不便。

技术实现要素:

5.本实用新型的目的是针对现有的技术存在上述问题,提出了一种结构简单的可串联的油缸结构。

6.本实用新型的目的可通过下列技术方案来实现:一种可串联的油缸结构,包括缸体、活塞杆和活塞头,缸体左右两端分别设置有第一油口、第二油口,活塞杆一端穿插入缸体并安装有与缸体适配的活塞头,活塞头将缸体左右分隔形成有杆腔、无杆腔,有杆腔连通第一油口,无杆腔连通第二油口,所述活塞头左右贯穿设置有三段式阶梯孔,三段式阶梯孔包括从左往右依次设置且内径依次增大的第一内孔、第二内孔、第三内孔,第一内孔插装有阶梯轴,阶梯轴端部向左伸出第一内孔,阶梯轴头部嵌入第二内孔,且阶梯轴端部直径小于第一内孔的内径,阶梯轴头部直径大于第一内孔的内径并小于第二内孔的内径,第三内孔从左往右依次设置有金属球、弹簧和阀座,阀座可拆卸安装于第三内孔左端,且阀座中空设置以使第三内孔连通无杆腔,弹簧左右两端分别抵紧金属球、阀座,金属球在弹簧弹力作用下封闭第二内孔,所述缸体左端固设有与活塞杆适配的导套,导套的右端面位于第一油口右侧,当导套右端面与活塞头抵接时,导套抵住接阶梯轴并顶起金属球以打开第二内孔,使得第一油口、第二油口连通。

7.作为本实用新型的进一步改进,所述导套右端周向内凹形成有环形槽,环形槽左端延伸至第一油口左侧,右端延伸至导套右端面。

8.作为本实用新型的进一步改进,所述活塞头左端面沿第一内孔周围下凹形成有导槽,导槽延伸至环形槽。

9.作为本实用新型的进一步改进,所述缸体包括缸盖和缸筒,导套左端周向外形成有环形台阶,导套右端嵌入缸筒且环形台阶与缸筒左端面相抵,缸筒左端插入缸盖并与缸盖螺接,且缸盖将环形台阶与缸筒压紧。

10.作为本实用新型的进一步改进,所述缸盖径向插装有紧定螺钉,紧定螺钉抵紧缸

筒左端的螺纹部分。

11.作为本实用新型的进一步改进,所述金属球与弹簧之间还设置有球座,球座左侧设有与金属球适配的弧形槽,球座左侧设有凸台,弹簧套设于凸台外并与球座抵接。

12.作为本实用新型的进一步改进,所述阀座左侧设有供弹簧嵌入的定位插孔。

13.基于上述技术方案,本实用新型实施例至少可以产生如下技术效果:

14.1、活塞头与导套分离时,金属球封闭第二内孔,有杆腔与无杆腔隔离,使得活塞头可在油液作用下左右平移,活塞头与导套相抵时,金属球被阶梯轴顶开,有杆腔与无杆腔连通,使得无杆腔与无杆腔内之间可相互补充油液,进而使串联油缸在往复运动过程中,各油缸中的油液都能够实现自动调节。相比现有技术而言,本技术仅需要一个由金属球、弹簧和阀座组成的单向阀和阶梯轴就能实现自动补油的效果,结构更加简单,生产成本更低。

15.2、通过在导套右端设置环形槽以使第一油口与有杆腔自然连通,避免在导套内开设油路,以降低导套的加工、安装难度。

16.3、在活塞头左端面设置导槽,使得导套与活塞头相抵时,第一油口可通过三段式阶梯孔始终连通第二油口,避免串联油缸补油时活塞头左右抖动,以保证串联油缸的同步性。

附图说明

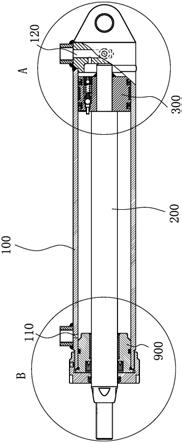

17.图1是本实用新型一较佳实施例的结构示意图。

18.图2是图1中a处的局部放大图。

19.图3是图1中b处的局部放大图。

20.图中,100、缸体;110、第一油口;120、第二油口;130、缸盖;131、紧定螺钉;140、缸筒;200、活塞杆;300、活塞头;310、第一内孔;320、第二内孔;330、第三内孔;340、导槽;400、阶梯轴;500、金属球;600、球座;700、弹簧;800、阀座;900、导套;910、环形槽;920、环形台阶。

具体实施方式

21.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

22.如图1至图3所示,本可串联的油缸结构,包括缸体100、活塞杆200和活塞头300,缸体100左右两端分别设置有第一油口110、第二油口120,活塞杆200一端穿插入缸体100并安装有与缸体100适配的活塞头300,活塞头300将缸体100左右分隔形成有杆腔、无杆腔,有杆腔连通第一油口110,无杆腔连通第二油口120,所述活塞头300左右贯穿设置有三段式阶梯孔,三段式阶梯孔包括从左往右依次设置且内径依次增大的第一内孔310、第二内孔320、第三内孔330,第一内孔310插装有阶梯轴400,阶梯轴400端部向左伸出第一内孔310,阶梯轴400头部嵌入第二内孔320,且阶梯轴400端部直径小于第一内孔310的内径,阶梯轴400头部直径大于第一内孔310的内径并小于第二内孔320的内径,第三内孔330从左往右依次设置有金属球500、弹簧700和阀座800,阀座800可拆卸安装于第三内孔330左端,且阀座800中空设置以使第三内孔330连通无杆腔,弹簧700左右两端分别抵紧金属球500、阀座800,金属球500在弹簧700弹力作用下封闭第二内孔320,所述缸体100左端固设有与活塞杆200适配的

导套900,导套900的右端面位于第一油口110右侧,当导套900右端面与活塞头300抵接时,导套900抵住接阶梯轴400并顶起金属球500以打开第二内孔320,使得第一油口110、第二油口120连通。

23.活塞头300与导套900分离时,金属球500封闭第二内孔320,有杆腔与无杆腔隔离,使得活塞头300可在油液作用下左右平移,活塞头300与导套900相抵时,金属球500被阶梯轴400顶开,有杆腔与无杆腔连通,使得无杆腔与无杆腔内之间可相互补充油液,进而使串联油缸在往复运动过程中,各油缸中的油液都能够实现自动调节。相比现有技术而言,本技术仅需要一个由金属球500、弹簧700和阀座阀座800组成的单向阀和阶梯轴400就能实现自动补油的效果,结构更加简单,生产成本更低。

24.其中,导套900右端周向内凹形成有环形槽910,环形槽910左端延伸至第一油口110左侧,右端延伸至导套900右端面。使得第一油口110与有杆腔自然连通,避免在导套900内开设油路,以降低导套900的加工、安装难度。

25.活塞头300左端面沿第一内孔310周围下凹形成有导槽340,导槽340延伸至活塞头300外周面,使得导套900与活塞头300相抵时,第一油口110可通过三段式阶梯孔始终连通第二油口120,避免串联油缸补油时活塞头300左右抖动,以保证串联油缸的同步性。

26.为方便导套900的安装,缸体100包括缸盖130和缸筒140,导套900左端周向外形成有环形台阶920,导套900右端嵌入缸筒140且环形台阶920与缸筒140左端面相抵,缸筒140左端插入缸盖130并与缸盖130螺接,且缸盖130将环形台阶920与缸筒140压紧。其中,缸盖130径向插装有紧定螺钉131,紧定螺钉131抵紧缸筒140左端的螺纹部分,以防止缸盖130松脱,缸体100安装更可靠。

27.值得一提的是,金属球500与弹簧700之间还设置有球座600,球座600左侧设有与金属球500适配的弧形槽,球座600左侧设有凸台,弹簧700套设于凸台外并与球座600抵接。

28.球座600可使金属球500、弹簧700受力更加均匀,且金属球500不易与第三内孔330发生摩擦,提高使用寿命。

29.为方便弹簧700的定位安装,阀座800左侧设有供弹簧700嵌入的定位插孔。

30.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1