一种涡旋压缩机的动涡旋盘的制作方法

1.本实用新型涉及涡旋压缩机技术领域,尤其涉及一种涡旋压缩机的动涡旋盘。

背景技术:

2.涡旋压缩机的涡旋型线为渐开线,一般以圆的渐开线为主,由通过一对基圆相同且互相中心对称的渐开线构成,定涡旋固定不动,动涡旋绕基圆圆心公转,达到涡旋压缩的目的。在压缩过程中,动定涡旋心部的距离先缩短达到最小后扩大,周而复始。

3.现有的压缩机型线在实验时发现涡旋运转的噪声大,为了解决这一现象,在对涡旋型线及涡旋盘实物的检测时发现了两个问题,一是涡旋心部的最小间隙过小,且间隙宽度有由大到小再到大的过程,涡旋运转时高温高压气体在通过间隙时,气脉流动会增大噪音;二是由于加工应力释放的原因导致动定涡旋齿尾部变形较大,运转时有碰撞,增大噪音。

4.因此需要设计一种涡旋压缩机的动涡旋盘。

技术实现要素:

5.根据上述提出的技术问题,而提供一种涡旋压缩机的动涡旋盘。本实用新型主要通过心部段差及排气联通盲孔,增大心部排气通道的面积并且在齿尾设置减振口,从而起到减少涡旋压缩腔排气时的气脉扰动及涡旋运转时发生碰撞导致的振动噪声的作用。本实用新型采用的技术手段如下:

6.一种涡旋压缩机的动涡旋盘,其特征在于,包括:动涡旋盘座和动涡旋齿,所述动涡旋齿由内向外由心部向齿尾分成心部过渡段、中段和尾段,所述心部过渡段的侧壁具有段差,所述尾端设有减振缺口,所述动涡旋盘座中心处设有排气联通盲孔。

7.进一步地,所述心部过渡段的侧壁的段差由动涡旋心部齿顶端部分铣削加工而成,最大宽度1/3t≤

△

tmax≤2/3t。

8.进一步地,所述心部过渡段的侧壁的段差的铣削型线端点cd在心部过渡段型线ab内,且cd与ab型线构成类似。

9.进一步地,所述心部过渡段的侧壁的段差距定涡旋的最小距离处所构成的气脉通道的最小截面面积s不得小于0.0014v(v为排量),并且随着v的增加,s也要适当加大。

10.进一步地,所述减振缺口对于以圆的渐开线为型线的,具有三个压缩腔的动涡旋,其减振缺口的宽度为0.03~0.05mm,其角度范围α=0.83*(θ

ꢀ‑

1080),当θ≤1080

°

时,α=30

°

。

11.进一步地,所述排气联通盲孔在动涡旋运转至动定涡旋脱啮点前,只要所述排气联通盲孔边沿不超过定涡旋齿顶外延,那么所述排气联通盲孔形状就可以任意变动,且涡旋排量越大,所述排气联通盲孔深度越大。

12.本实用新型具有以下优点:

13.本实用新型提供的一种涡旋压缩机的动涡旋盘通过心部段差及排气联通盲孔,增

大心部排气通道的面积并且在齿尾设置减振口,减少涡旋压缩腔排气时的气脉扰动及涡旋运转时发生碰撞导致的振动噪声,结构设计简单,应用范围广。

14.基于上述理由本实用新型可在涡旋压缩机技术等领域广泛推广。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

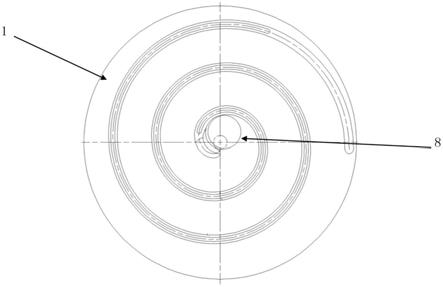

16.图1为本实用新型一种涡旋压缩机的动涡旋盘的结构示意图。

17.图2为本实用新型一种涡旋压缩机的动涡旋盘的动定涡旋型线啮合示意图ⅰ。

18.图3为本实用新型一种涡旋压缩机的动涡旋盘的动定涡旋型线啮合示意图ⅱ。

19.图4为本实用新型一种涡旋压缩机的动涡旋盘的动定涡旋型线啮合示意图ⅲ。

20.图5为本实用新型一种涡旋压缩机的动涡旋盘的型线示意图。

21.图6为本实用新型一种涡旋压缩机的动涡旋盘的心部过渡段段差的示意图。

22.图7为本实用新型一种涡旋压缩机的动涡旋盘的减振缺口示意图。

23.图8为本实用新型一种涡旋压缩机的动涡旋盘的侧向示意图。

24.图9为本实用新型一种涡旋压缩机的动涡旋盘的脱啮点的啮合示意图。

25.图10为本实用新型一种涡旋压缩机的动涡旋盘的在越过脱啮点后某一状态的啮合心部示意图。

26.图中:1、动涡旋盘;2、定涡旋;3、心部过渡段;4、中段;5、尾段; 6、段差;7、减振缺口;8、排气联通盲孔。

具体实施方式

27.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.如图1-10所示,本实用新型提供了一种涡旋压缩机的动涡旋盘1,包括:动涡旋盘座和动涡旋齿,所述动涡旋齿由内向外由心部向齿尾分成心部过渡段3、中段4和尾段5,所述心部过渡段3的侧壁具有段差6,所述尾端设有减振缺口7,所述动涡旋盘座中心处设有排气联通盲孔8;所述心部过渡段3 的侧壁的段差6由动涡旋心部齿顶端部分铣削加工而成,最大宽度1/3t≤

△

t max≤2/3t。所述心部过渡段3的侧壁的段差6的铣削型线端点cd在心部过渡段3型线ab内,且cd与ab型线构成类似;所述心部过渡段3的侧壁的段差6距定涡旋的最小距离处所构成的气脉通道的最小截面面积s不得小于 0.0014v(v为排量),并且随着v的增加,s也要适当加大;所述减振缺口 7对于以圆的渐开线为型线的,具有三个压缩腔的动涡旋,其减振缺口7的宽度为0.03~0.05mm,其角度范围α=0.83*(θ-1080),当θ≤1080

°

时,α=30

°

;所述排气联通盲孔8在动涡旋运转至动定涡旋脱啮点前,只要所述排气联通盲

孔8边沿不超过定涡旋齿顶外延,那么所述排气联通盲孔8形状就可以任意变动,且涡旋排量越大,所述排气联通盲孔8深度越大。

29.实施例1

30.图5显示,一种涡旋压缩机的动涡旋盘1,具有动涡旋型线形成的动涡旋齿,涡旋齿由内向外、由心部向齿尾依次分为心部过渡段3、中段4、尾段 5;其特征为心部过渡段内侧壁具有段差6,尾段具有减振缺口7,动涡旋盘中心有排气联通盲孔8。

31.在本实施例中,从图6可以看出,动涡旋心部过渡段段差由动涡旋心部齿顶端部分铣削加工而成,最大宽度1/3t≤

△

tmax≤2/3t。

32.在本实施例中,从图6还可以看出,段差铣削型线起始点cd在心部过渡段型线ab内,且cd与ab型线形状近似。

33.在本实施例中,段差距定涡旋的最小距离处所构成的气脉通道的最小截面面积s不得小于0.0014v(v为排量),并且随着v的增加,s也要适当加大。

34.在本实施例中,以图7为例,对于以圆的渐开线为型线的,具有三个压缩腔的动涡旋,其减振缺口的角度范围α=0.83*(θ-1080),当θ≤1080

°

时,α=30

°

。

35.在本实施例中,从图9、10可以看出,动涡旋心部联通盲孔可以在动定涡旋脱离啮合时联通动定涡旋中心压缩腔,增大排气通道,在动涡旋运转至动定涡旋脱啮点前,只要盲孔边沿不超过定涡旋齿顶外延,那么盲孔形状就可以任意变动,且涡旋排量越大,盲孔深度越大,本实施例盲孔为圆形,盲孔深度为3mm。

36.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1