一种离心泵固定装置的制作方法

1.本实用新型属于离心泵固定装置技术领域,尤其涉及一种离心泵固定装置。

背景技术:

2.离心泵是指靠叶轮旋转时产生的离心力来输送液体的泵,离心泵的基本构造是由八部分组成的,分别是:叶轮,泵体,泵盖,挡水圈,泵轴,轴承,密封环,填料函,轴向力平衡装置。

3.离心泵使用时,为了能更好的使离心泵与地面连接的更稳固常会用到固定装置,而现有的离心泵固定装置缺少对离心泵进行缓冲的作用,使离心泵在工作时比较容易产生剧烈的晃动,使支撑座比较容易损坏。

技术实现要素:

4.本实用新型的目的是为了解决现有的离心泵固定装置缺少对离心泵进行缓冲的作用,使离心泵在工作时比较容易产生剧烈的晃动,使支撑座比较容易损坏的缺点,而提出的一种离心泵固定装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种离心泵固定装置,包括底座和缓冲装置,所述底座的表面设有缓冲装置,所述缓冲装置包括条形板,所述条形板和底座固定连接,所述条形板的表面开设有滑槽,所述滑槽的内部固定安装有滑杆,所述滑杆的表面固定安装有两个第一弹簧,两个所述第一弹簧对称分布在滑杆的表面,所述第一弹簧远离滑槽的一端固定安装有滑环,所述滑环的表面铰接有铰接杆,所述铰接杆远离滑环的一端铰接有横板,所述底座的表面固定安装有套筒,所述套筒的内部活动连接有支撑杆,所述支撑杆远离套筒的一端和横板固定连接,所述支撑杆借助横板和套筒滑动连接。

6.两个所述铰接杆呈交叉状,两个所述铰接杆之间通过销轴铰接,所述滑环借助第一弹簧和滑杆滑动连接。

7.所述横板远离铰接杆的一端设有平台板,所述平台板的表面设有多个支脚,所述支脚远离平台板的一端固定安装有离心泵本体。

8.所述支脚的表面设有多个安装装置,所述安装装置包括插孔,所述插孔开设在支脚的表面,所述底座的表面开设有多组凹槽,多组所述凹槽每两个为一组,所述凹槽的内部滑动连接有u型板,所述u型板的两侧内壁均开设有条形槽,所述条形槽的内部滑动连接有滑板,所述滑板的表面固定安装有第二弹簧,滑板的表面固定安装有拉杆,所述滑板的表面远离第二弹簧的一端表面固定安装有插杆。

9.所述插杆远离滑板的一端位于插孔的内部,所述插杆借助滑板和插孔插接。

10.所述拉杆和u型板滑动连接,所述滑板借助拉杆和条形槽滑动连接。

11.与现有技术相比,本实用新型的优点和积极效果在于,

12.1、本实用新型中,当离心泵在使用的过程中时,离心泵因启动产生的震动力传递给平台板,平台板受力向下传递给横板,横板向下运动带动铰接杆转动,铰接杆转动带动滑

环在滑杆的表面滑动,滑环在滑杆的表面滑动挤压第一弹簧,使第一弹簧受力压缩的同时让支撑杆滑动至套筒的内部,同时利用第一弹簧的回弹力来缓冲离心泵本体给平台板带来的震动力,达到了离心泵工作时对离心泵连接的平台板起到了减震作用,减轻离心泵的振动幅度,使得离心泵运行更加稳定,同时减少震动力造成平台板的损坏。

13.2、本实用新型中,当需要把离心泵安装在平台板的表面时,首先向上拉动拉杆,拉杆向上运动带动滑板在条形槽的内部向上移动,滑板在条形槽的内部向上移动带动插杆向上移动的同时挤压第二弹簧,使第二弹簧受力压缩,然后在朝支脚的方向滑动凹槽内部的u型板,u型板移动带动插杆移动,当u型板在凹槽内部的位置正好使插杆位于插孔的正上方时,松开拉杆,利用第二弹簧的回弹力使插杆插进插孔中,把离心泵本体牢牢的固定在平台板的表面,这个安装过程简单快捷,解决了现有的离心泵固定装置在固定离心泵时,通常是使用螺栓把离心泵固定在安装板上,而螺栓在长时间的安装拆卸过程中容易滑丝,进而给离心泵的安装工作带来不便。

附图说明

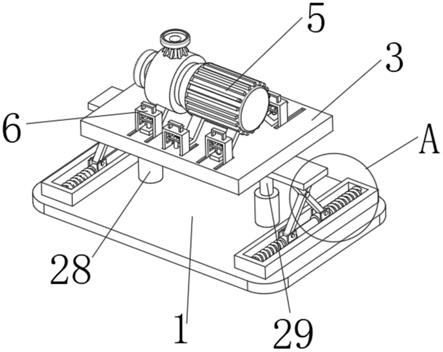

14.图1为本实用新型提出一种离心泵固定装置的立体结构示意图;

15.图2为所示一种离心泵固定装置的左视结构示意图;

16.图3为所示一种离心泵固定装置图1中a处的结构示意图

17.图4为所示一种离心泵固定装置图2中b处的结构示意图;

18.图例说明:1、底座;2、缓冲装置;21、条形板;22、滑槽;23、滑杆;24、第一弹簧;25、滑环;26、铰接杆;27、横板;28、套筒;29、支撑杆;3、平台板;4、支脚;5、离心泵本体;6、安装装置;61、插孔;62、凹槽;63、u型板;64、条形槽;65、滑板;66、第二弹簧;67、拉杆;68、插杆。

具体实施方式

19.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和实施例对本实用新型做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

20.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用不同于在此描述的其他方式来实施,因此,本实用新型并不限于下面公开说明书的具体实施例的限制。

21.实施例1,如图1-4所示,包括底座1和缓冲装置2,底座1的表面设有缓冲装置2,横板27远离铰接杆26的一端设有平台板3,平台板3的表面设有多个支脚4,支脚4远离平台板3的一端固定安装有离心泵本体5。

22.下面具体说一下解决现有的离心泵固定装置缺少对离心泵进行缓冲的作用,使离心泵在工作时比较容易产生剧烈的晃动,使支撑座比较容易损坏的问题部件和解决现有的离心泵固定装置在固定离心泵时,通常是使用螺栓把离心泵固定在安装板上,而螺栓在长时间的安装拆卸过程中容易滑丝,进而给离心泵的安装工作带来不便的问题部件。

23.如图1和图3所示,缓冲装置2包括条形板21,条形板21和底座1固定连接,条形板21的表面开设有滑槽22,滑槽22的内部固定安装有滑杆23,滑杆23的表面固定安装有两个第一弹簧24,两个第一弹簧24对称分布在滑杆23的表面,第一弹簧24远离滑槽22的一端固定

安装有滑环25,滑环25的表面铰接有铰接杆26,铰接杆26远离滑环25的一端铰接有横板27,横板27向下运动带动铰接杆26转动,铰接杆26转动带动滑环25在滑杆23的表面滑动,滑环25在滑杆23的表面滑动挤压第一弹簧24,使第一弹簧24受力压缩的同时让支撑杆29滑动至套筒28的内部,同时利用第一弹簧24的回弹力来缓冲离心泵本体5给平台板3带来的震动力,达到了离心泵工作时对离心泵连接的平台板3起到了减震作用,减轻离心泵的振动幅度,底座1的表面固定安装有套筒28,套筒28的内部活动连接有支撑杆29。

24.支撑杆29远离套筒28的一端和横板27固定连接,支撑杆29借助横板27和套筒28滑动连接。

25.两个铰接杆26呈交叉状,两个铰接杆26之间通过销轴铰接,滑环25借助第一弹簧24和滑杆23滑动连接。

26.其上段部件之间相互配合所达到的效果为,当离心泵在使用的过程中时,离心泵因启动产生的震动力传递给平台板3,平台板3受力向下传递给横板27,横板27向下运动带动铰接杆26转动,铰接杆26转动带动滑环25在滑杆23的表面滑动,滑环25在滑杆23的表面滑动挤压第一弹簧24,使第一弹簧24受力压缩的同时让支撑杆29滑动至套筒28的内部,同时利用第一弹簧24的回弹力来缓冲离心泵本体5给平台板3带来的震动力,达到了离心泵工作时对离心泵连接的平台板3起到了减震作用,减轻离心泵的振动幅度,使得离心泵运行更加稳定,同时减少震动力造成平台板3的损坏。

27.如图2和图4所示,支脚4的表面设有多个安装装置6,安装装置6包括插孔61,插孔61开设在支脚4的表面,底座1的表面开设有多组凹槽62,多组凹槽62每两个为一组,凹槽62的内部滑动连接有u型板63,u型板63的两侧内壁均开设有条形槽64,条形槽64的内部滑动连接有滑板65,滑板65的表面固定安装有第二弹簧66,滑板65的表面固定安装有拉杆67,拉杆67向上运动带动滑板65在条形槽64的内部向上移动,滑板65在条形槽64的内部向上移动带动插杆68向上移动的同时挤压第二弹簧66,使第二弹簧66受力压缩,然后在朝支脚4的方向滑动凹槽62内部的u型板63,u型板63移动带动插杆68移动,当u型板63在凹槽62内部的位置正好使插杆68位于插孔61的正上方时,松开拉杆67,利用第二弹簧66的回弹力使插杆68插进插孔61中,把离心泵本体5牢牢的固定在平台板3的表面,这个安装过程简单快捷,滑板65的表面远离第二弹簧66的一端表面固定安装有插杆68。

28.插杆68远离滑板65的一端位于插孔61的内部,插杆68借助滑板65和插孔61插接。

29.拉杆67和u型板63滑动连接,滑板65借助拉杆67和条形槽64滑动连接。

30.其上段部件之间相互配合所达到的效果为,当需要把离心泵安装在平台板3的表面时,首先向上拉动拉杆67,拉杆67向上运动带动滑板65在条形槽64的内部向上移动,滑板65在条形槽64的内部向上移动带动插杆68向上移动的同时挤压第二弹簧66,使第二弹簧66受力压缩,然后在朝支脚4的方向滑动凹槽62内部的u型板63,u型板63移动带动插杆68移动,当u型板63在凹槽62内部的位置正好使插杆68位于插孔61的正上方时,松开拉杆67,利用第二弹簧66的回弹力使插杆68插进插孔61中,把离心泵本体5牢牢的固定在平台板3的表面,这个安装过程简单快捷,解决了现有的离心泵固定装置在固定离心泵时,通常是使用螺栓把离心泵固定在安装板上,而螺栓在长时间的安装拆卸过程中容易滑丝,进而给离心泵的安装工作带来不便。

31.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式

的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1