蒸汽压缩机和蒸汽引射器复合增压系统的制作方法

1.本实用新型属于蒸汽节能设备技术领域,尤其是涉及一种蒸汽压缩机和蒸汽引射器复合增压系统

背景技术:

2.随着国家目标的提出及逐步实施,各种工业企业越来越迫切地面临减少排放并提高能源利用率的问题。其中,通过相应的节能设备,回收并重新利用各类低压蒸汽,从而形成工业余热废热的再利用,是实现节能目标,降低碳排放量的有效手段。

3.具体来说,在化工精馏、石油、造纸、印染、纺织等行业中的各种工艺过程中,均存在各种难以再利用的低压蒸汽。很多情况下这些低压蒸汽的热能并未得到有效回收利用,而是直接或通过冷却排放到环境中,形成严重浪费。针对这一现状,一种有效的节能回收手段是将此类低压蒸汽通过相应设备增压,将其重新提升到各类工艺所需的压力后,实现蒸汽的再次利用。此时,适于上述应用场合的蒸汽增压设备就成为了能否实现节能的关键。

4.在现有技术中,蒸汽增压一般有两种方式,一种是直接使用压缩机将蒸汽压缩到再利用所需的压力,另一种是采用蒸汽引射器,通过引入一股更高压力的蒸汽,将低压蒸汽引射并增压到所要求的压力。这两种方式均存在一定的局限性。对于蒸汽压缩来说,需要有适合相应蒸汽流量和压比的压缩机,此类设备具有一定的复杂度,且在压比较高时,技术难度随之上升。此外,如果流量或压比较大,也会使压缩机电耗上升,回收蒸汽的经济性下降。当使用蒸汽引射器时,由于需要消耗一定量的高压蒸汽,也会存在类似问题。如果所要求的蒸汽增压比过高,将使得消耗的高压蒸汽急剧增加,在排汽中大部分蒸汽量来自于高压蒸汽,从而使得引射器完全失去经济性。

5.基于上述分析,需要根据蒸汽增压的实际参数和需求,发展新的增压方式,突破原有设备的参数限制,从而需要有效解决蒸汽增压效率过低的问题,提高蒸汽回收利用率,能够在各种工业节能改造中具备更强的竞争力。

技术实现要素:

6.本发明的目的是针对上述问题,提供一种设计合理,节能环保的蒸汽压缩机和蒸汽引射器复合增压系统。

7.为达到上述目的,本实用新型采用了下列技术方案:本蒸汽压缩机和蒸汽引射器复合增压系统,其特征在于,包括蒸汽压缩机,所述的蒸汽压缩机上设有低压蒸汽进气口,所述的蒸汽压缩机的次低压输送管b与蒸汽引射器的次低压进汽口相连接,所述的蒸汽引射器包括呈管状的引射器壳体,所述的引射器壳体一端封闭,在引射器壳体内设有接收腔,在封闭上开设有高压进汽口,在高压进汽口上穿设有能够连通外部的高压进汽管,所述的高压进汽管一侧的引射器壳体上设有所述次低压进汽口,所述的引射器壳体中部具有缩口处。

8.在上述的蒸汽压缩机和蒸汽引射器复合增压系统中,所述的次低压进汽口上设有

倾斜设置的次低压进汽管,所述的次低压输送管b通过次低压进汽管与次低压进汽口相连,所述的次低压进汽管的中轴线倾斜于次低压进汽口中心与引射器壳体中心之间的径向轴线。

9.在上述的蒸汽压缩机和蒸汽引射器复合增压系统中,所述的引射器壳体内设有位于次低压进汽口与高压进汽管之间的螺旋管,所述的螺旋管一端设置在次低压进汽口处,另一端设置在接近引射器壳体封闭的一端。

10.在上述的蒸汽压缩机和蒸汽引射器复合增压系统中,所述的蒸汽压缩机的底座上设有若干沿圆周方向上均匀分布的减震机构,每个减震机构两侧均设有穿设底座的固定孔。

11.在上述的蒸汽压缩机和蒸汽引射器复合增压系统中,所述的减震机构包括减震垫,所述的减震垫设置在减震垫安装座的减震垫安装槽,所述的减震垫安装槽开口朝下,在减震垫上固定有螺杆,所述的螺杆上端穿设减震垫安装座且与其螺接,所述的螺杆下端设置有至少两组沿螺杆轴向分布的加强连接结构。

12.在上述的蒸汽压缩机和蒸汽引射器复合增压系统中,所述的加强连接结构包括若干沿螺杆周向均匀分布的加强块,所述的加强块通过连接块与螺杆相连,所述的螺杆、连接块和加强块连为一体。

13.在上述的蒸汽压缩机和蒸汽引射器复合增压系统中,所述的加强块与连接块之间设有第一弧形加强导面,所述的连接块与螺杆之间设有第二弧形加强导面。

14.在上述的蒸汽压缩机和蒸汽引射器复合增压系统中,减震垫上端与螺杆之间设有推板,所述的推板上端与减震垫安装座之间设有套设在螺杆上的辅助垫。

15.在上述的蒸汽压缩机和蒸汽引射器复合增压系统中,所述的底座呈矩形状,在底座底面中部设有向的凹槽,若干减震机构围绕凹槽,每个减震机构两侧的固定孔分别位于其内侧和外侧。

16.在上述的蒸汽压缩机和蒸汽引射器复合增压系统中,所述的底座每个角上的减震机构的两个固定孔中心连线与底座对角线重叠。

17.与现有的技术相比,本蒸汽压缩机和蒸汽引射器复合增压系统的优点在于:1、设计合理,节能环保。2、有效降低了电耗和高压蒸汽的消耗,从而提升了整个系统对低压蒸汽增压的经济性,整套设备具备较强的市场竞争力。3、结构牢固,稳定性好。

附图说明

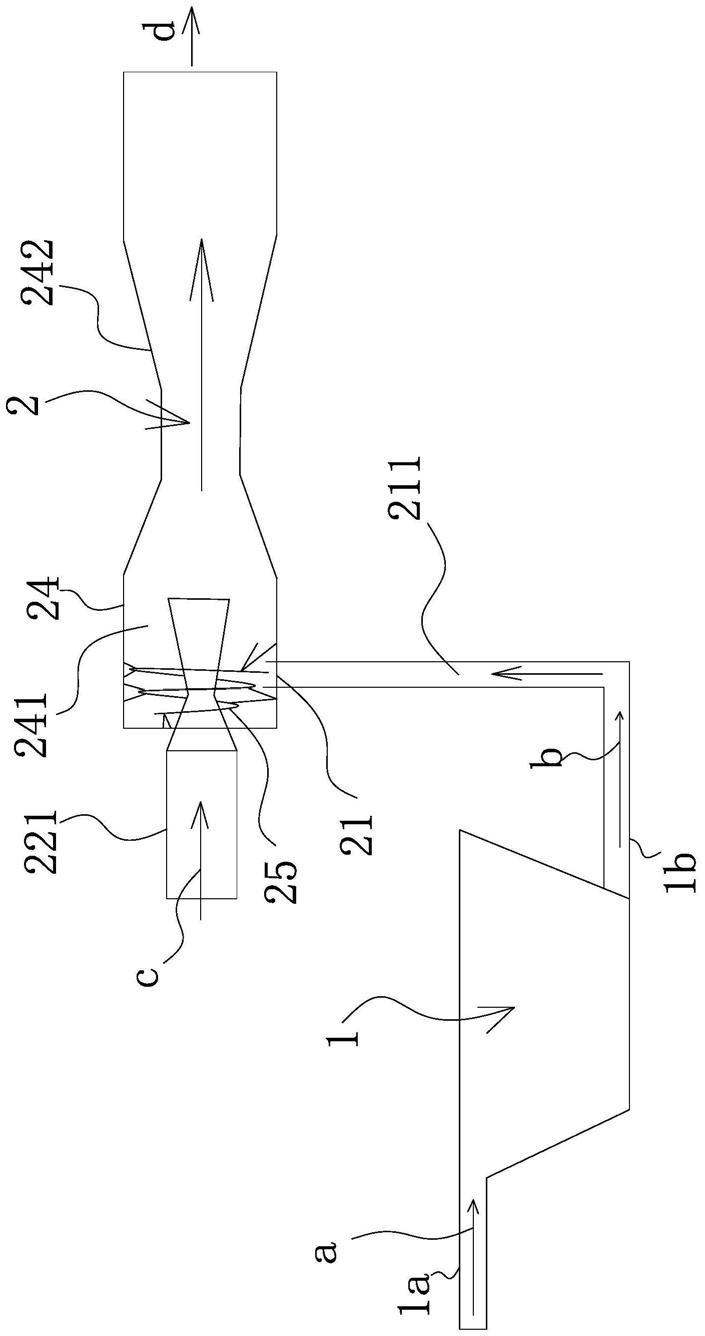

18.图1是本实用新型提供的结构示意图。

19.图2是本实用新型提供的蒸汽压缩机的安装剖面示意图。

20.图3是本实用新型提供的蒸汽压缩机的俯视简易结构示意图。

21.图4是本实用新型提供的蒸汽引射器的剖面结构示意图。

22.图5是本实用新型提供的蒸汽压缩机的减震垫底面结构示意图。

23.图中,蒸汽压缩机1、蒸汽引射器2、次低压进汽口21、引射器壳体24、接收腔241、高压进汽管221、次低压进汽管211、次低压输送管1b、次低压支撑杆212、螺旋管25、缩口处241、减震机构3、固定孔13、固定螺栓131、底座11、减震垫31、震垫安装座32、减震垫安装槽33、螺杆34、加强连接结构35、金属粉颗粒311、连接块352、加强块351、第一弧形加强导面

353、第二弧形加强导面354、推板36、辅助垫37、凹槽111、低压蒸汽a、次低压蒸汽b、高压蒸汽c、混合蒸汽d、条形防滑组4、防滑条41。

具体实施方式

24.如图1-5所示,本蒸汽压缩机和蒸汽引射器复合增压系统,包括蒸汽压缩机1,蒸汽压缩机1上设有低压蒸汽进气口1a,蒸汽压缩机1的次低压输送管1b与蒸汽引射器2的次低压进汽口 21相连接。蒸汽压缩机1出气口通过次低压输送管1b与蒸汽引射器2的次低压进汽口21相连接。

25.更具体的说,蒸汽引射器2包括呈管状的引射器壳体24,引射器壳体24一端封闭,在引射器壳体24内设有接收腔241,在封闭上开设有高压进汽口22,在高压进汽口22上穿设有能够连通外部的高压进汽管221,高压进汽管221一侧的引射器壳体24 上设有所述次低压进汽口21。

26.为了能够便于使汽体混合的更为均匀,次低压进汽口21上设有倾斜设置的次低压进汽管211,次低压输送管1b通过次低压进汽管211与次低压进汽口21相连,所述的次低压进汽管的中轴线倾斜于次低压进汽口21中心与引射器壳体24中心之间的径向轴线。次低压蒸汽在进入接收腔241后能够在接收腔241内形成涡流,从而与高压蒸汽c接触后能够更快速的混合。

27.为了提升结构牢固性,次低压输送管1b与引射器壳体24之间设有次低压支撑杆212。

28.为了能使接收腔241内端汽体充分及时的更新,引射器壳体 24内设有位于次低压进汽口21与高压进汽管221之间的螺旋管 25,螺旋管25一端设置在次低压进汽口21处,另一端设置在接近引射器壳体24封闭的一端,螺旋管25通过若干八字形支架固定在引射器壳体24内;引射器壳体24中部具有缩口处242。

29.为了在使用过程中降低对底面的,蒸汽压缩机1的底座11 上设有若干沿圆周方向上均匀分布的减震机构3,每个减震机构3 两侧均设有穿设底座11的固定孔13,在固定孔13内设有固定螺栓131,固定螺栓131固定在地面5上。

30.具体的说,减震机构3包括减震垫31,减震垫31设置在减震垫安装座32的减震垫安装槽33,减震垫安装槽33开口朝下,在减震垫31上固定有螺杆34,螺杆34上端穿设减震垫安装座32 且与其螺接,在螺杆34上端设有内六角孔,螺杆34下端设置有至少两组沿螺杆34轴向分布的加强连接结构35。通过螺杆34可调节减震垫31的轴向高度,使得适应不同平整度的底面,减震垫 31为橡胶材料制成,在减震垫31内复合有若干金属粉颗粒311,在减震垫31底部设有呈矩形阵列分布的条形防滑组4,每组条形防滑组4包括若干互相平行的防滑条41,任意相连两条形防滑组4的防滑条41均互相垂直。通过减震垫31从而抬高底座11,使得底座11底面与地面不接触。

31.为了防止螺杆34与减震垫31脱离,提升结合牢固性,加强连接结构35包括若干沿螺杆34周向均匀分布的加强块351,加强块351通过连接块352与螺杆34相连,螺杆34、连接块352 和加强块351连为一体。

32.为了提升结构的牢固性,加强块351与连接块352之间设有第一弧形加强导面353,连接块352与螺杆34之间设有第二弧形加强导面354。

33.为了进一步的降低噪音,减震垫31上端与螺杆34之间设有推板36,推板36上端与减震垫安装座32之间设有套设在螺杆34 上的辅助垫37。

34.作为优选地,底座11呈矩形状,在底座11底面中部设有向的凹槽111,若干减震机构3围绕凹槽111,每个减震机构3两侧的固定孔13分别位于其内侧和外侧;底座11每个角上的减震机构3的两个固定孔13中心连线与底座11对角线重叠。

35.蒸汽压缩机和蒸汽引射器复合增压系统的复合增压方法,包括如下步骤:

36.s1.低压蒸汽a由蒸汽压缩机1的进口管道b进入,经蒸汽压缩机1增压后成为次低压蒸汽b,次低压蒸汽b从蒸汽压缩机1 的次低压输送管1b排出。

37.s2.次低压蒸汽b从蒸汽压缩机1的次低压输送管1b排出后,通过蒸汽引射器2的次低压进汽口21进入蒸汽引射器2。

38.s3.高压蒸汽c通过蒸汽引射器2的高压进汽口22进入蒸汽引射器2,次低压蒸汽b在蒸汽引射器2内被高压蒸汽c引射并与高压蒸汽c经过混合和扩压过程后形成混合蒸汽d,混合蒸汽d通过蒸汽引射器2的出口排汽管道23排出。

39.将蒸汽压缩机和蒸汽引射器以串联方式组成了复合增压系统。根据蒸汽增压的参数需求,通过调整两者的增压比分配,来使各自的设备参数均处在比较合理的范围,从而降低了每台设备的技术难度,通过选择市场已有的成熟压缩机和蒸汽引射器产品来组成本增压系统。

40.本技术的技术方案中蒸汽压缩机只承担一部分增压比,而且只对低压蒸汽增压,经过压缩机的蒸汽流量和压缩比都相对较低,因而可以有效降低压缩机电耗。压缩机出口蒸汽则通过蒸汽引射器进一步提升压力至排汽压力。低压蒸汽已通过压缩机获得一定增压,使得蒸汽引射器内的引射要求也得到降低,高压蒸汽的消耗量减小,有效提升了蒸汽引射比(即引射器内的低压汽与高压汽流量之比),引射器效率获得明显提高。因此,充分结合了两种设备的优势,使得压缩机和引射器都工作在较为合理的参数范围,有效降低了电耗和高压蒸汽的消耗,从而提升了整个系统对低压蒸汽增压的经济性,整套设备具备较强的市场竞争力。

41.实施案例:

42.某化工企业通过将高压冷凝水闪蒸的方式,可产生0.15mpa 的饱和蒸汽,流量为5t/h,但该企业没有使用这一压力蒸汽的需求,只能排空或通过冷凝方式处理。在该企业内有使用0.5mpa 蒸汽的工艺需求,因此考虑采用蒸汽增压方式,将上述低压蒸汽增压后接入0.5mpa蒸汽管线,从而实现低压蒸汽的回收利用。有如下几种方案:

43.(1)单独采用蒸汽压缩机增压,以压缩机效率75%计算,功率约470kw,考虑电机、增速箱等损耗后,耗电量约540kw,折算得到每吨蒸汽的回收电耗为108kwh,以电价0.7元/kwh计算,每吨蒸汽的回收成本为75.6元。除应考虑成本外,该方案的压比大于3,对压缩机的性能要求也相对较高,具有一定技术难度。

44.(3)采用本实用新型专利的复合增压系统时。

45.首先选取一台式蒸汽压缩机将0.15mpa饱和蒸汽增压至0.3mpa,然后将该蒸汽通过蒸汽引射器,利用2.0mpa高压蒸汽进一步增压至0.5mpa。

46.以压缩机效率75%计算并考虑其他损耗,耗电量约290kw,每吨蒸汽的回收电耗为58kwh,以电价0.7元/kwh计算,每吨蒸汽的耗电成本为40.6元。

47.压缩机排汽压力为0.3mpa,进一步引射至0.5mpa时,需消耗2.0mpa高压蒸汽约7.5t/h,即引射一吨低压蒸汽需消耗高压蒸汽约1.5t。

48.采用复合压缩时,应考虑所消耗的高压蒸汽与实际增压后蒸汽之间的差价,这个差价在不同园区及不同工艺下差别较大。在有些工艺中会将2.0mpa直接减压至0.5mpa后使用,此时可视为不存在差价。作为一种折算,在此认为高压蒸汽存在10元/t的差价,则每吨低压蒸汽增压所需的高压蒸汽成本为15元。

49.由此可知,采用复合增压时,每吨低压蒸汽增压的电耗和蒸汽消耗总成本约55.6元。相比直接压缩方案时75.6元的成本,下降约26%,由此带来较为显著的经济效益。同时,由于压缩机压比降低,也降低了技术难度,有利于选择成熟可靠的压缩机产品。可见,上述复合增压方案无论从运行成本、经济效益还是设备本身技术难度上都体现出较明显的优势。

50.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

51.尽管本文较多地使用了蒸汽压缩机1、蒸汽引射器2、次低压进汽口21、引射器壳体24、接收腔241、高压进汽管221、次低压进汽管211、次低压输送管1b、次低压支撑杆212、螺旋管25、缩口处241、减震机构3、固定孔13、固定螺栓131、底座11、减震垫31、震垫安装座32、减震垫安装槽33、螺杆34、加强连接结构35、金属粉颗粒311、连接块352、加强块351、第一弧形加强导面353、第二弧形加强导面354、推板36、辅助垫37、凹槽111、低压蒸汽a、次低压蒸汽b、高压蒸汽c、混合蒸汽d、条形防滑组4、防滑条41等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质,把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1