叶轮反装的被动散热双级离心式鼓风机的制作方法

1.本实用新型属于鼓风机技术领域,尤其涉及叶轮反装的被动散热双级离心式鼓风机。

背景技术:

2.高速离心式鼓风机以节能、高效等优点被大量应用在各个领域;高速电动机作为鼓风机的动力部件会产生大量热能,一般单级压缩的鼓风机会在电动机后部加装同轴风扇或电子风扇以供电机散热;但受电动机转速和叶轮压比的限制,部分场景需要用到更高的排气压力时,会采用基于电动机同轴布置双级叶轮的离心式鼓风机结构,此时电动机两端均被压气叶轮所占据,难以在轴向加装冷却风扇导致电动机散热性能差。

技术实现要素:

3.本实用新型目的在于解决现有技术中存在的上述技术问题,提供叶轮反装的被动散热双级离心式鼓风机,结构简单,性能可靠,成本低廉且能有效提升散热性能和运行效率。

4.为了解决上述技术问题,本实用新型采用如下技术方案:

5.叶轮反装的被动散热双级离心式鼓风机,包括第一压壳、第二压壳和电机壳体,第一压壳和第二压壳设于电机壳体的两端,第一压壳设有第一进气口和第一出气口,第二压壳设有第二进气口和第二出气口,其特征在于:电机壳体设有壳体进气口和壳体出气口,壳体出气口与第一进气口相连接,第一出气口与第二进气口相连接。在电机壳体设置壳体进气口和壳体出气口,并将壳体出气口与第一压壳相连通,通过第一压壳和第二压壳产生的负压,使得外部空气能够流经电机壳体的内部,从而带走电机内部产生的热量,达到给电机散热的目的。同时电机散热采用原有的压壳和叶轮,不需要额外设置散热结构,使得鼓风机在鼓风的同时,能够被动带走电机内的热量,实现被动式散热,不需要为额外的散热结构消耗额外电能,又能够达到额外的散热效果,节约能源,散热效果好,使得电机能够稳定高效运行,延长了鼓风机整体的使用寿命。不需要额外设置散热结构,成本低。

6.进一步,第一压壳和电机壳体之间设有第一端盖,第一端盖设有过气孔以实现第一进气口和壳体出气口之间的连通。通过第一端盖的设置,实现第一压壳和电机壳体的直接连通,第一压壳和第一压壳内的叶轮设置方向与常规相反,即与第二压壳和第二压壳能的叶轮方向相同,使得第一进气口与壳体出气口之间不需要设置额外的管路实现连通,减小能量损耗,从而提升散热效果。由于不需要设置额外管路,也使得鼓风机的整体体积减小。

7.进一步,第一端盖设有凸环,凸环卡与电机壳体的内侧壁上。凸环起到定位作用,方便第一端盖与电机壳体之间的对接,提升第一端盖和电机壳体的对接效果。

8.进一步,电机壳体设有内冷流道用于电机壳体内的空气流通。电机壳体内设置内冷流道,相较于不设置内冷流道的电机壳体,能够有效提升电机的散热效果。不设置内冷流

道,空气只能够转子和定子之间的间隙流过,间隙狭小,导致散热效果不理想,而内冷流道的设置,能够使得空气通过电机壳体时,带走大量热量,提升散热效果。内冷流道的通风截面积一般需大于或等于第一进气口截面积,以保证散热效果。

9.进一步,内冷流道内设有散热筋。散热筋为内冷流道内的凸起,通过凸起结构,使得内冷流道与空气的接触面积增大,从而提高了内冷流道内的热交换效果,提升散热效果。

10.进一步,壳体进气口设于电机壳体中远离第一压壳的一端,壳体出气口设于电机壳体中靠近第一压壳的一端。壳体进气口和壳体出气口分别设置在电机壳体的两端,并使得流经电机壳体的空气能够走完整个壳体内部,保证充分热交换,保证散热效果。

11.进一步,第一出气口和第二进气口之间设有导风管以实现第一压壳和第二压壳之间的连通。通过导风管实现第一压壳和第二压壳之间的连接,保证压壳之间的连接效果。

12.进一步,电机壳体和第二压壳之间设有第二端盖以实现电机壳体和第二压壳之间的分隔。电机壳体和第二压壳之间通过第二端盖实现电机壳体和第二压壳的分隔,同时能够使得第二压壳固定在电机壳体的一端,便于电机壳体和第二压壳之间的连接。

13.进一步,第二端盖有凸起部,第二压壳设有凹槽,凸起部卡于凹槽中并限位第二压壳。凸起部和压槽的设置,能够方便第二压壳在第二端盖上的定位,提升第二端盖与第二压壳之间的连接效果。

14.本实用新型由于采用了上述技术方案,具有以下有益效果:

15.本实用新型在使用时,通过电机壳体内的转子带动第一压壳和第二压壳内的叶轮转动,使得第一压壳和第二压壳内产生负压,空气从壳体进风口被吸入,之后依次通过电机壳体、第一压壳、导风管和第二压壳,最后从第二出风口排出,将电机壳体内的热量带出,实现电机壳体的散热。本实用新型结构简单,性能可靠,成本低廉且能有效提升散热性能和运行效率。

附图说明

16.下面结合附图对本实用新型作进一步说明:

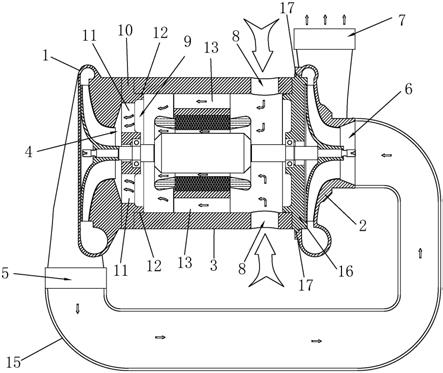

17.图1为本实用新型叶轮反装的被动散热双级离心式鼓风机的结构示意图(图中空心箭头表示空气流向);

18.图2为本实用新型中电机壳体的结构示意图;

19.图3为本实用新型中内冷流道的结构示意图;

20.图4为本实用新型中第一端盖的结构示意图;

21.图5为本实用新型中第一端盖与凸环连接的结构示意图。

22.图中,1-第一压壳;2-第二压壳;3-电机壳体;4-第一进气口;5-第一出气口;6-第二进气口;7-第二出气口;8-壳体进气口;9-壳体出气口;10-第一端盖;11-过气孔;12-凸环;13-内冷流道;14-散热筋;15-导风管;16-第二端盖;17-凸起部。

具体实施方式

23.如图1至图5所示,为本实用新型叶轮反装的被动散热双级离心式鼓风机,包括第一压壳1、第二压壳2和电机壳体3,第一压壳1和第二压壳2设于电机壳体3的两端,第一压壳1设有第一进气口4和第一出气口5,第二压壳2设有第二进气口6和第二出气口7,电机壳体3

设有壳体进气口8和壳体出气口9,壳体出气口9与第一进气口4相连接,第一出气口5与第二进气口6相连接。在电机壳体3设置壳体进气口8和壳体出气口9,并将壳体出气口9与第一压壳1相连通,通过第一压壳1和第二压壳2产生的负压,使得外部空气能够流经电机壳体3的内部,从而带走电机内部产生的热量,达到给电机散热的目的。同时电机散热采用原有的压壳和叶轮,不需要额外设置散热结构,使得鼓风机在鼓风的同时,能够被动带走电机内的热量,实现被动式散热,不需要为额外的散热结构消耗额外电能,又能够达到额外的散热效果,节约能源,散热效果好,使得电机能够稳定高效运行,延长了鼓风机整体的使用寿命。不需要额外设置散热结构,成本低。

24.第一压壳1和电机壳体3之间设有第一端盖10,第一端盖10设有过气孔11以实现第一进气口4和壳体出气口9之间的连通。通过第一端盖10的设置,实现第一压壳1和电机壳体3的直接连通,第一压壳1和第一压壳1内的叶轮设置方向与常规相反,即与第二压壳2和第二压壳2能的叶轮方向相同,使得第一进气口4与壳体出气口9之间不需要设置额外的管路实现连通,减小能量损耗,从而提升散热效果。由于不需要设置额外管路,也使得鼓风机的整体体积减小。

25.第一端盖10设有凸环12,凸环12卡与电机壳体3的内侧壁上。凸环12起到定位作用,方便第一端盖10与电机壳体3之间的对接,提升第一端盖10和电机壳体3的对接效果。

26.电机壳体3设有内冷流道13用于电机壳体3内的空气流通。电机壳体3内设置内冷流道13,相较于不设置内冷流道13的电机壳体3,能够有效提升电机的散热效果。不设置内冷流道13,空气只能够转子和定子之间的间隙流过,间隙狭小,导致散热效果不理想,而内冷流道13的设置,能够使得空气通过电机壳体3时,带走大量热量,提升散热效果。内冷流道13的通风截面积一般需大于或等于第一进气口4截面积,以保证散热效果。

27.内冷流道13内设有散热筋14。散热筋14为内冷流道13内的凸起,通过凸起结构,使得内冷流道13与空气的接触面积增大,从而提高了内冷流道13内的热交换效果,提升散热效果。

28.壳体进气口8设于电机壳体3中远离第一压壳1的一端,壳体出气口9设于电机壳体3中靠近第一压壳1的一端。壳体进气口8和壳体出气口9分别设置在电机壳体3的两端,并使得流经电机壳体3的空气能够走完整个壳体内部,保证充分热交换,保证散热效果。

29.第一出气口5和第二进气口6之间设有导风管15以实现第一压壳1和第二压壳2之间的连通。通过导风管15实现第一压壳1和第二压壳2之间的连接,保证压壳之间的连接效果。

30.电机壳体3和第二压壳2之间设有第二端盖16以实现电机壳体3和第二压壳2之间的分隔。电机壳体3和第二压壳2之间通过第二端盖16实现电机壳体3和第二压壳2的分隔,同时能够使得第二压壳2固定在电机壳体3的一端,便于电机壳体3和第二压壳2之间的连接。

31.第二端盖16有凸起部17,第二压壳2设有凹槽,凸起部17卡于凹槽中并限位第二压壳2。凸起部17和压槽的设置,能够方便第二压壳2在第二端盖16上的定位,提升第二端盖16与第二压壳2之间的连接效果。

32.本实用新型在使用时,通过电机壳体3内的转子带动第一压壳1和第二压壳2内的叶轮转动,使得第一压壳1和第二压壳2内产生负压,空气从壳体进风口被吸入,之后依次通

过电机壳体3、第一压壳1、导风管15和第二压壳2,最后从第二出风口排出,将电机壳体3内的热量带出,实现电机壳体3的散热。本实用新型结构简单,性能可靠,成本低廉且能有效提升散热性能和运行效率。

33.以上仅为本实用新型的具体实施例,但本实用新型的技术特征并不局限于此。任何以本实用新型为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出的简单变化、等同替换或者修饰等,皆涵盖于本实用新型的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1