上置式液压站及换电站的制作方法

1.本实用新型涉及一种上置式液压站及换电站。

背景技术:

2.如图1所示,现有技术中的液压站1’的驱动组件(如电机42’、联轴器和液压泵44’)和其他功能部件(如集成块45’、回油滤油器46’、温度传感器47’以及油标尺48’等)一般安装在箱体10’的周侧,而箱体10’中的液压油容易从箱体上与功能部件连接的安装孔的11’边缘漏出,并且,由于箱体10’多为金属拼接结构,从而在拼接处也容易造成漏油情况。

3.另外,由于驱动组件和其他部件安装在箱体的周侧,并且液压站的整体结构上盖设有盖板,从而在对安装在箱体的周侧的各部件进行检查及维修时,需要将盖板拆除并将箱体内的液压油抽干后才能实现对各部件进行检查及维修,造成工作的不便。

4.中国发明专利cn201410458861.4公开了一种便于回收液压油的液压站,该液压站的油箱的上端开口并通过箱盖封住,箱盖上设有阀组、电机、油泵等元件,该液压站能够避免前述提及的在拼接处漏油及维修检查不便的问题,但是还是存在箱盖相对于油管的位置处产生漏油的问题。

技术实现要素:

5.本实用新型要解决的是现有技术中箱盖处存在漏油的技术问题,提供一种上置式液压站及换电站。

6.本实用新型是通过下述技术方案来解决上述技术问题:

7.一种上置式液压站,其特点在于,包括:

8.箱体,所述箱体的上端开设有开口;

9.箱盖,所述箱盖位于所述箱体的开口处,液压元件设置在所述箱盖处,所述箱体与箱盖构成用于容纳液压油的容纳区域;

10.所述液压元件包括驱动组件,所述驱动组件包括电机、联轴器和液压泵;

11.所述液压泵位于所述容纳区域中,用于吸入或排出所述液压油;

12.所述箱盖上设有朝向所述箱体凹陷的安装槽,所述安装槽的槽底开设有贯通孔,所述液压泵的驱动轴穿过所述贯通孔后通过位于所述安装槽内的所述联轴器与所述电机的输出轴联动;

13.所述液压泵与所述安装槽的贯通孔的周缘之间设有第二密封结构,用于防止所述液压油从所述液压泵与所述安装槽之间的间隙处流入所述安装槽内。

14.在本技术方案中,通过将液压元件都设置在箱盖上,而箱体是封闭的,通过将第二密封结构设置在安装槽的贯通孔的周缘与液压泵之间的间隙,可以防止液压油溢入至安装槽内,从而减少箱盖对应液压泵处的漏油现象。同时,由于液压元件都集中设置在箱盖处,电机和液压泵的连接更为紧凑,可以缩小上置式液压站的整体占用空间。

15.较佳地,所述上置式液压站还包括:第一密封结构,所述第一密封结构设置在所述

箱体与箱盖之间,用于防止所述容纳区域内的所述液压油漏出。

16.在本技术方案中,通过在箱体与箱盖之间设置第一密封结构,能够降低箱体与箱盖之间发生漏油的问题,提高该上置式液压站的密封性能。

17.较佳地,所述箱体还包括外延部,所述外延部沿所述箱体的开口的外周缘设置。

18.在本技术方案中,通过设置该外延部,方便箱体和箱盖的安装,同时方便拿持箱体。

19.较佳地,所述箱体靠近所述外延部的一端设有若干第一加强筋,所述第一加强筋沿所述箱体的高度方向延伸。

20.在本技术方案中,通过设置第一加强筋,加强箱体的整体强度,且能够使上置式液压站安装在混凝土底板的液压孔中时,使上置式液压站卡设于液压孔中,此时第一加强筋与液压孔抵住,从而起到更好地固定作用。

21.较佳地,所述第一加强筋数量为若干个,若干个所述第一加强筋沿所述箱体的周向间隔设置。

22.在本技术方案中,通过设置第一加强筋的数量为多个,能够进一步加强箱体的整体强度。

23.较佳地,所述箱体还包括若干第二加强筋;

24.所述外延部包括依次连接水平段和弯折段,所述水平段的远离所述弯折段的一端与所述箱体连接,另一端与所述弯折段连接,所述弯折段向下弯折;

25.所述第二加强筋的外周缘依次连接所述箱体的侧壁、所述水平段和所述弯折段。

26.在本技术方案中,通过设置第二加强筋,加强外延部的整体强度,以避免在提拉上置式液压站时该外延部损坏。

27.较佳地,所述安装槽的槽底开设有贯通的固定安装孔;

28.所述液压泵通过穿过所述固定安装孔的固定件连接于所述安装槽的下方。

29.在本技术方案中,通过设置上述结构,提供一种液压泵与安装槽的具体连接形式,将液压泵固定于安装槽的下方,通过固定件将液压泵连接于安装槽的下方,能够方便液压泵的拆装。

30.较佳地,所述固定安装孔与所述固定件之间设有第三密封结构,用于防止液压油从所述固定安装孔与所述固定件之间溢入至所述安装槽内。

31.在本技术方案中,通过设置上述结构,实现固定安装孔与固定件之间的间隙的密封,防止箱体内的液压油从固定安装孔与固定件之间的间隙溢入安装槽内。

32.较佳地,所述箱体的外底面具有第一栅格结构。

33.在本技术方案中,通过设置上述结构,第一栅格结构将箱体的底壁抬高,避免箱体的底壁与外部其他结构挤压而损坏。

34.较佳地,所述箱体的内底面具有第二栅格结构。

35.在本技术方案中,通过设置上述结构,可以将液压油内的杂质沉淀于第二栅格结构的每个栅格的转角处,净化箱体内的液压油,使得被液压泵抽出的液压油的杂质更少。

36.较佳地,所述箱体内设有隔板,所述隔板将所述容纳区域分隔成上方相连通的第一区域和第二区域;

37.所述上置式液压站包括进油口和出油口,所述进油口和所述出油口分别位于所述

第一区域与所述第二区域内。

38.在本技术方案中,通过设置上述结构,能够避免由出油口回油的液压油中的沉淀物翻起进入进油口所在区域,使抽出液压油内具有更少的杂质。

39.较佳地,所述箱体的内壁对应于所述隔板的位置设有固定槽,所述隔板的外周缘卡设于所述固定槽中。

40.在本技术方案中,通过在箱体的内壁设置卡设隔板固定槽,以对隔板起到固定作用,在实际安装时,只需要将隔板插入固定槽内即可实现箱体与隔板的固定,连接方式简单高效。

41.较佳地,所述箱体的相对两侧壁上设有向内凹陷的第一凹陷部,所述隔板的对应位置处设有向内凹陷的第二凹陷部,所述第一凹陷部与所述第二凹陷部形状匹配。

42.在本技术方案中,通过第一凹陷部与第二凹陷部的配合,以限定隔板在箱体内的固定位置,为隔板起到定位的作用,方便隔板的安装和固定。

43.较佳地,所述箱体或箱盖均一体成型。

44.在本技术方案中,通过箱体、箱盖均采用一体成型的工艺,简化了箱体的制作工艺,且降低制作成本。

45.较佳地,箱体或箱盖采用smc复合材料。

46.在本技术方案中,通过箱体、箱盖的材料采用低成本高强度的smc复合材料,使箱体具有一定强度的同时,能够通过如模压的方式一体成型。

47.一种换电站,其特点在于,包括:

48.混凝土底板;

49.举升机,所述举升机设于所述混凝土底板上,且所述举升机设有用于举升的油缸;

50.如上所述的上置式液压站,所述上置式液压站设于所述混凝土底板的液压孔处,所述上置式液压站通过输送管向所述油缸提供液压油。

51.在本技术方案中,通过设置上置式液压站的整体结构,从而避免了箱体产生漏油的风险;并通过将液压元件安装在箱盖上,方便液压元件的安装与维修。

52.较佳地,所述混凝土底板上预制有依次连通的用于安装所述举升机的举升机安装槽、用于放置所述输送管的输送管安装槽、用于安装所述上置式液压站的所述液压孔。

53.在本技术方案中,通过在混凝土底板上预制对应于各部件的安装槽,并将各部件安装在混凝土底板上,简化了安装工艺,节约制作成本。

54.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本实用新型各较佳实例。

55.本实用新型的积极进步效果在于:

56.本实用新型的上置式液压站及换电站,通过设计上置式液压站的整体结构,使上置式液压站的箱体开口设置在上端,并在箱盖处分别设置第一密封结构与第二密封结构,降低了箱盖处发生漏油的风险,由于液压元件都集中设置在箱盖处,电机和液压泵的连接更为紧凑,可以缩小上置式液压站的整体占用空间。同时为了进一步降低箱盖处发生漏油的风险,还在箱盖处设置了第三密封结构,以防止液压油从固定安装孔与固定件之间溢入至安装槽内。且箱体处的第二栅格结构及隔板也可以使抽出液压油内具有更少的杂质。

附图说明

57.图1为现有技术中的液压站的立体结构示意图。

58.图2为本实用新型的实施例中的上置式液压站的立体结构示意图。

59.图3为本实用新型的实施例中的上置式液压站的俯视图。

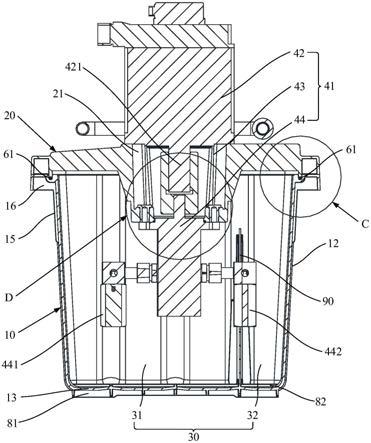

60.图4为图3中a-a方向的剖视图。

61.图5为图3中b-b方向的剖视图。

62.图6为图5中c部分的放大图。

63.图7为图5中d部分的放大图。

64.图8为本实用新型的实施例中的上置式液压站的箱体的立体结构示意图。

65.图9为本实用新型的实施例中的上置式液压站的箱体的另一角度的立体结构示意图。

66.图10为本实用新型的实施例中的上置式液压站的箱体的俯视结构示意图。

67.图11为图10中e-e方向的剖视图。

68.图12为图10中f-f方向的剖视图。

69.图13为本实用新型的实施例中的上置式液压站的箱盖的俯视图。

70.图14为图13中g-g方向的剖视图。

71.图15为本实用新型的实施例中的上置式液压站的另一种立体结构示意图。

72.图16为本实用新型的实施例中的换电站的部分的立体结构示意图。

73.图17为图16中h部分的放大图。

74.图1中附图标记说明

75.液压站1’76.安装孔11’77.电机42’78.液压泵44’79.集成块45’80.回油滤油器46’81.温度传感器47’82.油标尺48’83.图2至图17中附图标记说明上置式液压站1箱体10

84.开口11

85.侧壁12

86.第一固定槽121第一凹陷部122底壁13

87.第二固定槽132外延部14水平段141弯折段142第一加强筋15第二加强筋16第一密封槽17箱盖20安装槽21贯通孔22固定安装孔23第二密封槽24第三密封槽25容纳区域30第一区域31第二区域32液压元件40驱动组件41电机42输出轴421联轴器43

88.液压泵44

89.进油口441

90.出油口442

91.集成块45

92.回油滤油器46

93.空气滤清器47

94.油标尺48

95.加热器49

96.第一密封结构61

97.第二密封结构62

98.第三密封结构63

99.固定件70

100.第一栅格结构81

101.第一栅格条811

102.第二栅格结构82

103.第二栅格条821

104.隔板90

105.侧边91

106.底边92

107.第二凹陷部93

108.混凝土底板2

109.输送管安装槽4

110.举升机安装槽5

具体实施方式

111.下面通过实施例的方式进一步说明本实用新型,但并不因此将本实用新型限制在的实施例范围之中。

112.【实施例1】

113.本实施例公开了一种上置式液压站1的具体实施方式,如图2~图7所示,上置式液压站1包括:箱体10、箱盖20与液压元件40。

114.箱体10的上端开设有开口11(如图8所示),箱盖20位于箱体10的开口11处,液压元件40设置在箱盖20处,箱体10与箱盖20构成用于容纳液压油的容纳区域30。

115.如图8~图12所示,箱体10包括侧壁12和底壁13,侧壁12环绕底壁13设置。侧壁12与底壁13的内表面的连接处圆弧过渡,能够使液压油中的沉淀物集中在底壁13内表面的中间位置,方便清洁工作。

116.请复参阅图2至图5、以及图7,液压元件40包括驱动组件41、集成块45、回油滤油器46、空气滤清器47、油标尺48以及加热器49,集成块45、回油滤油器46、空气滤清器47、油标尺48以及加热器49均安装于箱盖20上。集成块45用于控制液压油的流向及流量。回油滤油器46用于将准备返回箱体内的液压油进行过滤,保证箱体内液压油的清洁度。空气滤清器47实现箱体10内部与外部大气的连通,对吸入箱体10的空气进行过滤,并在向箱体10内加油时对油进行过滤。油标尺48用于测量容纳区域30内液压油的液位。加热器49用于加热容纳区域30内液压油。集成块45分别与驱动组件41、回油滤油器46连通。

117.在本实施例中,集成块45为有两个进油口与一个出油口的集成块,但不限于此,根

据上置式液压站1配合使用的油缸的类型不同,也可以采用一个进油口与一个出油口的集成块,如图15所示。需要说明的是,两者的功能都是相同的。

118.驱动组件41包括电机42、联轴器43和液压泵44。液压泵44位于容纳区域30中,用于吸入或排出液压油。

119.请复参阅图13和图14,为了使电机42和液压泵44的连接更为紧凑,箱盖20上设有朝向箱体10凹陷的安装槽21,电机42设于安装槽21的槽口外周缘,安装槽21的槽底开设有贯通孔22,液压泵44的驱动轴穿过贯通孔22后通过位于安装槽21内的联轴器43与电机42的输出轴421联动,以缩小上置式液压站1的整体占用空间。

120.安装槽21的槽底开设有贯通的固定安装孔23。液压泵44通过穿过固定安装孔23的固定件70连接于安装槽21的下方,以将液压泵44固定于安装槽21的下方,本实施例中,固定件为螺母,该螺母通过与螺栓相配合实现液压泵44与安装槽21固定。

121.请复参阅图7所示,液压泵44与安装槽21的贯通孔22的周缘之间设有第二密封结构62,用于防止液压油从液压泵44与安装槽21之间的间隙处流入安装槽21内,使得安装槽21的贯通孔22的周缘与液压泵44之间的间隙可以防止液压油溢入。具体的,安装槽21的底壁13的下表面沿着贯通孔22的周缘开设有第二密封槽24,第二密封结构62位于第二密封槽24中,当液压泵44固定在安装槽21的下方时,第二密封结构62位于第二密封槽24与液压泵44之间,本实施例中,第二密封结构62为密封圈。

122.如图5所示,在其他具体实施方式中,上置式液压站1还包括第一密封结构61,第一密封结构61设置在箱体10与箱盖20之间,用于防止容纳区域内的液压油漏出。这样,通过将液压元件40都设置在箱盖20上,而箱体10是封闭的,并通过第一密封结构61将箱体10与箱盖20之间进行密封,保证液压油不会漏出上置式液压站1外,具体如图6所示。

123.第一密封结构61可以设置于箱体10上,具体地,结合图6与图8所示,第一密封结构61可以设置于沿箱体10的开口11的外周缘开设的第一密封槽17中。但不限于此,第一密封结构61可以设置于箱盖20上,同样也能够起到密封的作用。本实施例中,第一密封结构61为密封圈。

124.请复参阅图7所示,在其他具体实施方式中,固定安装孔23与固定件70之间设有第三密封结构63,用于防止液压油从固定安装孔23与固定件70之间溢入至安装槽21内,以实现固定安装孔23与固定件70之间的间隙的密封效果。固定安装孔23的内壁上设有第三密封槽25,第三密封结构63位于第三密封槽25中。本实施例中,第三密封结构63为密封圈。

125.在本实施例中,箱体10、箱盖20均一体成型。通过箱体10、箱盖20均采用一体成型的工艺,简化了箱体10的制作工艺,且降低制作成本。

126.箱体10或箱盖20采用smc复合材料,其具有优异的电绝缘性能、机械性能、热稳定性和耐化学防腐性。通过箱体10、箱盖20的材料采用低成本高强度的smc复合材料,使箱体10具有一定强度的同时,并能够通过如模压的方式一体成型。

127.在其他具体实施方式中,箱体10、箱盖20中只有采用smc复合材料并使用一体成型工艺制成也是可以的,也可以起到降低制作成本的效果;箱体10、箱盖20也可以采用pc-lft、hp-rtm等等复合材料制成,此处不再赘述。

128.如图16所示,本实施例还提供一种换电站,包括:混凝土底板2、举升机以及本实施例中所示的上置式液压站1。举升机设于混凝土底板2上,且举升机设有用于举升的油缸。上

置式液压站1设于混凝土底板2的液压孔处,上置式液压站1通过输送管向油缸提供液压油。通过上置式液压站1的整体结构的设计,避免了箱体10产生漏油的风险,并通过将液压元件40安装在箱盖20上,在检查与维修时,可以不必将箱体内液压油抽掉,方便液压元件40的检查与维修。

129.如图17所示,具体的,混凝土底板2上预制有依次连通的用于安装举升机的举升机安装槽5、用于放置输送管的输送管安装槽4、用于安装上置式液压站1的液压孔,即,举升机安装槽5位于输送管安装槽4的一端,液压孔相对于举升机安装槽5位于输送管安装槽4的另一端。通过在混凝土底板2上预制对应于各部件的安装槽21,并将各部件安装在混凝土底板2上,简化了安装工艺,节约制作成本。

130.【实施例2】

131.请复参阅图6、图8、图9和图12,实施例2公开了另一种上置式液压站1的具体结构,实施例2与实施例1中的结构基本相同,实施例2的不同之处在于,实施例2的箱体10还包括外延部14,外延部14沿箱体10的开口11的外周缘设置。通过设置外延部14,方便箱体10和箱盖20的安装,且方便拿持箱体10。

132.如图5与图6所示,外延部14包括依次连接水平段141和弯折段142,水平段141的远离弯折段142的一端与箱体10连接,另一端与弯折段142连接,弯折段142向下弯折。

133.箱体10靠近外延部14的一端设有若干第一加强筋15,第一加强筋15沿箱体10的高度方向延伸。

134.通过设置第一加强筋15,加强箱体10的整体强度,且能够使上置式液压站1安装在混凝土底板2的液压孔3中时,使上置式液压站1卡设于液压孔3中,此时第一加强筋15与液压孔3抵住,从而起到更好地固定作用。

135.第一加强筋15数量为一个或多个,多个个第一加强筋15沿箱体10的周向间隔设置。通过设置第一加强筋15的数量为多个,能够进一步加强箱体10的整体强度。

136.箱体10还包括若干第二加强筋16。第二加强筋16的外周缘依次连接箱体10的侧壁12、水平段141和弯折段142。通过设置第二加强筋16加强了外延部14的整体强度、以及外延部14与的连接强度。

137.进一步的,如图2所示,外延部14与箱盖20的对应位置处分别开设有第一提拉槽和第二提拉槽,第一提拉槽设置于外延部14的外周缘处,第二提拉槽设置在箱盖20的外周缘处,第一提拉槽与第二提拉槽共同构成供工作人员搬运上置式液压站的提拉槽。

138.本实施例还公开了一种换电站的具体实施方式,采用本实施例中所示的上置式液压站1。

139.【实施例3】

140.请复参阅图4和图5,实施例3公开了另一种上置式液压站1的具体结构,实施例3与实施例1~2中的结构基本相同,实施例2的不同之处在于,实施例2的箱体10的外底面具有第一栅格结构81。

141.具体地,请复参阅图9和图12,第一栅格结构81通过多个第一栅格条811交叉形成,这些第一栅格条811将箱体10的底壁13抬高,避免箱体10的底壁13与外部其他结构挤压而损坏;并且这些第一栅格条811相当于在箱体10的外底面增设了加强筋,进一步提高了下箱体10的整体的强度。

142.具体地,请复参阅图10和图12,箱体10的内底面具有第二栅格结构82。第二栅格结构82通过多个第二栅格条821交叉形成,这些第二栅格条821可以将液压油内的杂质沉淀于沉第二栅格结构82的每个栅格条821交叉的转角处,净化被液压泵44排入箱体10内的液压油;并且这些第二栅格条821相当于在箱体10的外底面增设了加强筋,进一步提高了下箱体10的整体的强度。

143.第一栅格结构81和第二栅格结构82均与箱体10一体成型。通过第一栅格结构81和第二栅格结构82均与箱体10一体成型,不仅简化了的制作工艺、降低制作成本,而且进一步提高了整体结构的强度。

144.本实施例还公开了一种换电站的具体实施方式,采用本实施例中所示的上置式液压站1。

145.【实施例4】

146.请复参阅图4和图5,实施例4公开了另一种上置式液压站1的具体结构,实施例4与实施例1~3中的结构基本相同,实施例4的不同之处在于,实施例4的箱体10内设有隔板90,隔板90将容纳区域分隔成上方相连通的第一区域31和第二区域32。如图5所示,隔板90的侧边91与箱体10的侧壁12抵接,隔板90的底边92与箱体10的底壁13抵接。

147.液压泵44包括进油口441和出油口442,进油口441和出油口442分别位于第一区域31与第二区域32内,从而能够避免由出油口442回油的液压油中的沉淀物翻起进入进油口441所在区域,使从箱体10内抽出液压油内具有更少的杂质。

148.请复参阅图8至图12,为了实现隔板90与箱体10的固定,箱体10的内壁对应于隔板90的位置设有固定槽,隔板90的外周缘卡设于固定槽中。

149.具体地,如图10所示,固定槽包括第一固定槽121和第二固定槽132,第一固定槽121设于侧壁12的内表面,隔板90的侧边91卡设于第一固定槽121中。第二固定槽132设于底壁13的内表面,隔板90的底边92卡设于第二固定槽132中。

150.在本实施例中,第一固定槽121为两个,分别设置在相对的箱体10的侧壁12的内表面,第二固定槽132为三个,均设置在箱体10的底壁13的内表面,在其他具体实施方式中,第一固定槽121、第二固定槽132的设置数量不局限于本示例,也可以进行相应增减,只要能够保证隔板90牢固固定于箱体10内即可,此处不再赘述。

151.进一步的,为了进一步便于隔板90的定位,如图4与图11所示,箱体10的相对两侧壁12上设有向内凹陷的第一凹陷部122,隔板90的对应位置处设有向内凹陷的第二凹陷部93,第一凹陷部122与第二凹陷部93形状匹配。通过第一凹陷部122与第二凹陷部93的配合,以限定隔板90在箱体10内的固定位置,为隔板90起到定位的作用,方便隔板90的安装和固定。

152.本实施例还公开了一种换电站的具体实施方式,采用本实施例中所示的上置式液压站1。

153.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1