一种密封件以及热流道系统的制作方法

1.本实用新型涉及热流道技术领域,更具体地说,是涉及一种密封件以及热流道系统。

背景技术:

2.在热流道系统中,气缸的动作部分由缸体和活塞组成,活塞安装在气缸内,活塞将缸体分为上下两个气压室,通过往缸体的上下气压室接入压缩空气来驱动气缸内的活塞实现往复动作。为满足缸体内的上下两个气压室之间不串气的需求,就需要在活塞包括的上活塞和下活塞之间安装密封件。传统的密封件采用丁氰橡胶材质制成,密封件在活塞的往复动作过程中由于长期的磨损会逐渐失效,容易造成气压室之间串气,致使活塞动作不顺。

技术实现要素:

3.本实用新型的目的在于提供一种密封件以及热流道系统,以解决现有技术中的密封件在活塞的往复动作过程中由于长期的磨损会逐渐失效,容易造成气压室之间串气,致使活塞动作不顺的技术问题。

4.为实现上述目的,本实用新型采用的技术方案是:

5.一方面,本实用新型提供一种密封件,所述密封件由金属材料制成,所述密封件包括:

6.密封件本体,所述密封件本体呈环形;

7.第一受力部,所述第一受力部设于所述密封件本体的上环面并与所述密封件本体连接,且所述第一受力部上设有至少一个第一u型斜口;

8.第二受力部,所述第二受力部设于所述密封件本体的下环面并与所述密封件本体连接,且所述第二受力部上设有至少一个第二u型斜口;

9.变形挤压部,所述变形挤压部设于所述密封件本体的外环面并与所述密封件本体连接;

10.u型变形槽,所述u型变形槽设于所述密封件本体的内部,且所述u型变形槽的开口延伸至所述密封件本体的内环面。

11.根据上述所述的密封件,所述第一u型斜口与所述第二u型斜口呈错位排布设置,且所述第一u型斜口与所述第二u型斜口平行。

12.根据上述所述的密封件,所述第一u型斜口的数量为多个,且任一相邻的两个所述第一u型斜口的间距相等;

13.所述第二u型斜口的数量为多个,且任一相邻的两个所述第二u型斜口的间距相等;

14.任一相邻的两个所述第一u型斜口的间距与任一相邻的所述第二u型斜口的间距相等。

15.根据上述所述的密封件,所述第一u型斜口与所述密封件本体的上环面所成夹角

为30

°

~60

°

;

16.和/或,所述第二u型斜口与所述密封件本体的下环面所成夹角为30

°

~60

°

。

17.根据上述所述的密封件,所述第一u型斜口的宽度为0.1mm~1mm;

18.和/或,所述第二u型斜口的宽度为0.1mm~1mm。

19.根据上述所述的密封件,所述第一u型斜口的深度为1mm~3mm;

20.和/或,所述第二u型斜口的宽度为1mm~3mm。

21.根据上述所述的密封件,所述u型变形槽的宽度为0.5mm~2mm。

22.根据上述所述的密封件,所述第一受力部靠近所述变形挤压部的一侧设有第一倒角部;

23.和/或,所述第二受力部靠近所述变形挤压部的一侧设有第二倒角部。

24.根据上述所述的密封件,所述密封件由弹簧钢材料制成。

25.另一方面,本实用新型还提供一种热流道系统,包括缸体以及设于缸体内的上活塞和下活塞,还包括上述所述的密封件,所述密封件设于所述上活塞和所述下活塞之间,且所述密封件与所述缸体的内壁、所述上活塞以及所述下活塞接触连接。

26.本实用新型提供的密封件以及热流道系统的有益效果至少在于:

27.本实用新型提供的密封件以及热流道系统,其密封件采用金属材料制成,有效的增强了密封件的耐磨性;第一u型斜口和第二u型斜口的设置可以在上活塞、下活塞施加压力时稳定变形方向;设置的u型变形槽作为弹性变形空间,当上活塞、下活塞施加压力后,u型变形槽的宽度被压缩,整个密封件的外径变大,使得密封件与缸体内壁更加有效的贴合,进而降低了密封件与缸体内壁配合间隙,避免了串气;本实用新型提供的以及热流道系统,其密封件结构简单,成本低廉。

附图说明

28.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

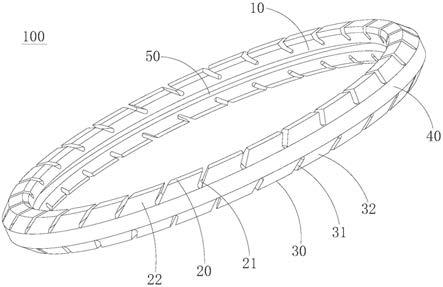

29.图1为本实用新型实施例提供的密封件的结构示意图一;

30.图2为本实用新型实施例提供的密封件的结构示意图二;

31.图3为本实用新型实施例提供的密封件的结构示意图三;

32.图4为本实用新型实施例提供的热流道系统的结构示意图。

33.其中,图中各附图标记:

34.100、密封件;10、密封件本体;20、第一受力部;21、第一u型斜口;22、第一倒角部;30、第二受力部;31、第二u型斜口;32、第二倒角部;40、变形挤压部;50、u型变形槽;200、缸体;300、上活塞;400、下活塞;1000、热流道系统。

具体实施方式

35.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实

施例仅用以解释本实用新型,并不用于限定本实用新型。

36.需要说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接或者间接位于该另一个部件上。当一个部件被称为“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。术语“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置为基于附图所示的方位或位置,仅是为了便于描述,不能理解为对本技术方案的限制。术语“第一”、“第二”仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。“多个”的含义是两个或两个以上,除非另有明确具体的限定。

37.请参阅图1,本实施例提供了一种密封件100,所述密封件100由金属材料制成,所述密封件100包括:密封件本体10,所述密封件本体10呈环形;第一受力部20,所述第一受力部20设于所述密封件本体10的上环面并与所述密封件本体10连接,且所述第一受力部20上设有至少一个第一u型斜口21;第二受力部30,所述第二受力部30设于所述密封件本体10的下环面并与所述密封件本体10连接,且所述第二受力部30上设有至少一个第二u型斜口31;变形挤压部40,所述变形挤压部40设于所述密封件本体10的外环面并与所述密封件本体10连接;u型变形槽50,所述u型变形槽50设于所述密封件本体10的内部,且所述u型变形槽50的开口延伸至所述密封件本体10的内环面。

38.本实施例提供的密封件100的工作原理如下:

39.本实施例提供的密封件100,其采用金属材料制成,采用金属材料有效的增强了密封件100的耐磨性;同时,本实施例还在第一受力部20上设置了第一u型斜口21、在第二受力部30上设置了第二u型斜口31,其第一u型斜口21和第二u型斜口31可以在上活塞300、下活塞400施加压力时,稳定密封件100变形方向;本实施例还在密封件本体10内部设置了u型变形槽50,u型变形槽50作为弹性变形空间,当上活塞300、下活塞400对第一受力部20和第二受力部30施加压力后,u型变形槽50的宽度被压缩,整个密封件100的外径变大,使得变形挤压部40与缸体200内壁更加有效的贴合,进而降低了密封件100与缸体200内壁配合间隙,避免了串气。

40.本实施例提供的密封件100的有益效果至少在于:

41.本实施例提供的密封件100采用金属材料制成,有效的增强了密封件100的耐磨性;第一u型斜口21和第二u型斜口31的设置可以在上活塞300、下活塞400施加压力时稳定变形方向;设置的u型变形槽50作为弹性变形空间,当上活塞300、下活塞400施加压力后,u型变形槽50的宽度被压缩,整个密封件100的外径变大,使得密封件100与缸体200内壁更加有效的贴合,进而降低了密封件100与缸体200内壁配合间隙,避免了串气;本实施例提供的密封件100,其结构简单,成本低廉。

42.可选的是,第一受力部20与密封件本体10固定连接。可选的是,第一受力部20与密封件本体10为一体式结构。

43.可选的是,第二受力部30与密封件本体10固定连接。可选的是,第二受力部30与密封件本体10为一体式结构。

44.可选的是,变形挤压部40与密封件本体10固定连接。可选的是,变形挤压部40与密封件本体10为一体式结构。

45.在一个实施例中,请继续参阅图1,所述第一u型斜口21与所述第二u型斜口31呈错

位排布设置,且所述第一u型斜口21与所述第二u型斜口31平行。将第一u型斜口21与第二u型斜口31设置呈错位排布,并且第一u型斜口21与第二u型斜口31平行设置,且第一u型斜口21与第二u型斜口31的开口方向呈反方向延伸设置,从而使得上活塞300和下活塞400在施加压力时,更加稳定了密封件100的变形方向。

46.在一个实施例中,请继续参阅图1,所述第一u型斜口21的数量为多个,且任一相邻的两个所述第一u型斜口21的间距相等;所述第二u型斜口31的数量为多个,且任一相邻的两个所述第二u型斜口31的间距相等;任一相邻的两个所述第一u型斜口21的间距与任一相邻的所述第二u型斜口31的间距相等。设置了多个第一u型斜口21,且相邻的两个所述第一u型斜口21的间距相等,同时还设置了多个第二u型斜口31,且相邻的两个所述第二u型斜口31的间距相等,并且任一相邻的两个所述第一u型斜口21的间距与任一相邻的所述第二u型斜口31的间距相等,从而使得上活塞300和下活塞400在施加压力时,密封件100受力变形得更加的均匀,进而更加稳定了密封件100的受力变形方向。

47.在一个实施例中,请参阅图2,所述第一u型斜口21与所述密封件本体10的上环面所成夹角α为30

°

~60

°

。

48.可选的是,第一u型斜口21与密封件本体10的上环面所成夹角α为30

°

。

49.可选的是,第一u型斜口21与密封件本体10的上环面所成夹角α为45

°

。

50.可选的是,第一u型斜口21与密封件本体10的上环面所成夹角α为60

°

。

51.应当理解的是,第一u型斜口21与密封件本体10的上环面所成夹角α的大小并不限于为上述情形,还可以是其他情形,此处不作限制。

52.在一个实施例中,请参阅图2,所述第二u型斜口31与所述密封件本体10的下环面所成夹角β为30

°

~60

°

。

53.可选的是,第二u型斜口31与密封件本体10的下环面所成夹角β为30

°

。

54.可选的是,第二u型斜口31与密封件本体10的下环面所成夹角β为45

°

。

55.可选的是,第二u型斜口31与密封件本体10的下环面所成夹角β为60

°

。

56.应当理解的是,第二u型斜口31与密封件本体10的下环面所成夹角β的大小并不限于为上述情形,还可以是其他情形,此处不作限制。

57.在一个实施例中,请参阅图2,所述第一u型斜口21的宽度m1为0.1mm~1mm。

58.可选的是,所述第一u型斜口21的宽度m1为0.1mm。

59.可选的是,所述第一u型斜口21的宽度m1为0.5mm。

60.可选的是,所述第一u型斜口21的宽度m1为1mm。

61.应当理解的是,第一u型斜口21的宽度m1并不限于为上述的数值,还可以是其他情形,此处不作限制。

62.在一个实施例中,请参阅图2,所述第二u型斜口31的宽度m2为0.1mm~1mm。

63.可选的是,所述第二u型斜口31的宽度m2为0.1mm。

64.可选的是,所述第二u型斜口31的宽度m2为0.5mm。

65.可选的是,所述第二u型斜口31的宽度m2为1mm。

66.应当理解的是,第二u型斜口31的宽度m2并不限于为上述的数值,还可以是其他情形,此处不作限制。

67.在一个实施例中,请参阅图2,所述第一u型斜口21的深度h1为1mm~3mm。

68.可选的是,所述第一u型斜口21的深度h1为1mm。

69.可选的是,所述第一u型斜口21的深度h1为2mm。

70.可选的是,所述第一u型斜口21的深度h1为3mm。

71.应当理解的是,第一u型斜口21的深度h1并不限于为上述的数值,还可以是其他情形,此处不作限制。

72.在一个实施例中,请参阅图2,所述第二u型斜口31的宽度h2为1mm~3mm。

73.可选的是,所述第二u型斜口31的宽度h2为1mm。

74.可选的是,所述第二u型斜口31的宽度h2为2mm。

75.可选的是,所述第二u型斜口31的宽度h2为3mm。

76.应当理解的是,第二u型斜口31的宽度h2并不限于为上述的数值,还可以是其他情形,此处不作限制。

77.在一个实施例中,请参阅图3,所述第一u型斜口21的长度n1不大于密封件本体10的上环面的宽度,所述第二u型斜口31的长度不大于密封件本体10的下环面的宽度。

78.可选的是,所述第一u型斜口21的长度n1等于密封件本体10的上环面的宽度,所述第二u型斜口31的长度等于密封件本体10的下环面的宽度。应当理解的是,第一u型斜口21的长度n1和第二u型斜口31的长度可以随着上环面和下环面的变化而变化。

79.在一个实施例中,请参阅图2,所述u型变形槽50的宽度l为0.5mm~2mm。

80.可选的是,所述u型变形槽50的宽度l为0.5mm。

81.可选的是,所述u型变形槽50的宽度l为1mm。

82.可选的是,所述u型变形槽50的宽度l为1.5mm。

83.可选的是,所述u型变形槽50的宽度l为2mm。

84.应当理解的是,u型变形槽50的宽度l并不限于为上述的数值,还可以是其他情形,此处不作限制。

85.在一个实施例中,请参阅图1和图2,所述第一受力部20靠近所述变形挤压部40的一侧设有第一倒角部22;所述第二受力部30靠近所述变形挤压部40的一侧设有第二倒角部32。

86.在一个实施例中,所述密封件100由弹簧钢材料制成。

87.请参阅图4,本实施例还提供一种热流道系统1000,包括缸体200以及设于缸体200内的上活塞300和下活塞400,还包括上述所述的密封件100,所述密封件100设于所述上活塞300和所述下活塞400之间,且所述密封件100与所述缸体200的内壁、所述上活塞300以及所述下活塞400接触连接。由于密封件100的结构已经在上文中进行详细描述,此处不再赘述。

88.综上所述,本实施例提供了一种密封件100,所述密封件100由金属材料制成,所述密封件100包括:密封件本体10,所述密封件本体10呈环形;第一受力部20,所述第一受力部20设于所述密封件本体10的上环面并与所述密封件本体10连接,且所述第一受力部20上设有至少一个第一u型斜口21;第二受力部30,所述第二受力部30设于所述密封件本体10的下环面并与所述密封件本体10连接,且所述第二受力部30上设有至少一个第二u型斜口31;变形挤压部40,所述变形挤压部40设于所述密封件本体10的外环面并与所述密封件本体10连接;u型变形槽50,所述u型变形槽50设于所述密封件本体10的内部,且所述u型变形槽50的

开口延伸至所述密封件本体10的内环面。本实施例还提供一种热流道系统1000,包括缸体200以及设于缸体200内的上活塞300和下活塞400,还包括上述所述的密封件100,所述密封件100设于所述上活塞300和所述下活塞400之间,且所述密封件100与所述缸体200的内壁、所述上活塞300以及所述下活塞400接触连接。本实施例提供的密封件100以及热流道系统1000,其中,采用金属材料制成,有效的增强了密封件100的耐磨性;第一u型斜口21和第二u型斜口31的设置可以在上活塞300、下活塞400施加压力时稳定变形方向;设置的u型变形槽50作为弹性变形空间,当上活塞300、下活塞400施加压力后,u型变形槽50的宽度被压缩,整个密封件100的外径变大,使得密封件100与缸体200内壁更加有效的贴合,进而降低了密封件100与缸体200内壁配合间隙,避免了串气;本实施例提供的密封件100,其结构简单,成本低廉。

89.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1